Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头电迁移组织与性能

2020-12-27潘毅博张柯柯王悔改李俊恒

潘毅博,张柯柯,张 超,王悔改,李俊恒

(河南科技大学 a.材料科学与工程学院;b.河南省有色金属材料科学与加工技术重点实验室;c.有色金属共性技术河南省协同创新中心,河南 洛阳 471023)

0 引言

随着微连接技术的快速发展,高度集成的微尺寸焊点承受更大的电流密度。焊点在高电流密度下,大量电子由阴极向阳极流动过程中,金属原子或离子与电子碰撞产生的动量交换向阳极迁移。经一定时间累积,在阳极区产生物质堆积,阴极区出现空洞裂纹,从而引发焊点的电迁移失效,会带来严重问题[1-2]。电迁移作为影响微连接焊点可靠性的关键问题,备受人们的关注[3]。文献[4]通过Cu/Sn3.8Ag0.7Cu/Cu钎焊接头通电试验发现,接头阳极金属间化合物(intermetallic compound,IMC)随通电时间增加逐渐增厚,阴极IMC生长则极为缓慢。文献[5]对Sn3.0Ag0.5Cu-0.05Co/Cu钎焊接头进行电迁移试验,由于电迁移引发阴极区空位累积以及应力作用,通电3 d后阴极区会产生明显裂纹。目前,学者们开始从钎料、基板表面改性等方面改善微连接焊点电迁移性能[6-9]。近年来,石墨烯纳米片以其超强的力学、热力学、电学等综合性能被作为强化相制备复合钎料,并得到了高性能的钎焊接头[10-13],但有关添加石墨烯纳米片对无铅钎焊接头电迁移性能的研究却鲜见报道。本文以低银无铅钎料Sn2.5Ag0.7Cu0.1RE为基体,采用镀镍还原氧化石墨烯(Ni-coated reduced graphene oxide,Ni-rGO)为增强相,制备复合钎料,研究了Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料钎焊接头电迁移组织与性能。

1 试验材料与方法

以热分解法制备的Ni-rGO为增强相,与质量分数为99.9%以上的Sn、Ag、Cu以及富含Ce和La的混合稀土(rare earth,RE)进行混粉,采用粉末熔化法制备Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料,Ni-rGO质量分数为0.05%[10]。将复合钎料轧制成0.1 mm厚的钎料薄片,钎焊母材选取纯度(质量分数)为99.9%的紫铜板。

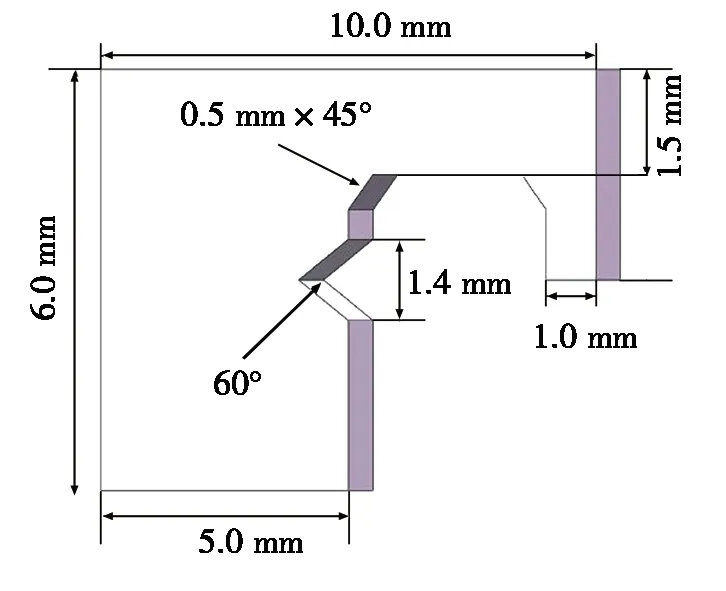

钎焊母材和电迁移试样结构及尺寸如图1所示,采用搭接接头试样。利用线切割将钎焊母材加工成如图1a所示的结构及尺寸,钎焊接头处打磨并放置在特制钎焊夹具中,将钎料薄片在两母材待焊端面夹紧,滴商用CX600水洗钎剂,连同夹具一同放置于钎焊炉中。参照文献[14],钎焊温度为270 ℃,钎焊时间为240 s,焊后电迁移试样结构及尺寸如图1b所示,钎焊接头搭接面积为0.5 mm2。

(a) 钎焊母材

(b) 电迁移试样

图1 钎焊母材和电迁移试样结构及尺寸

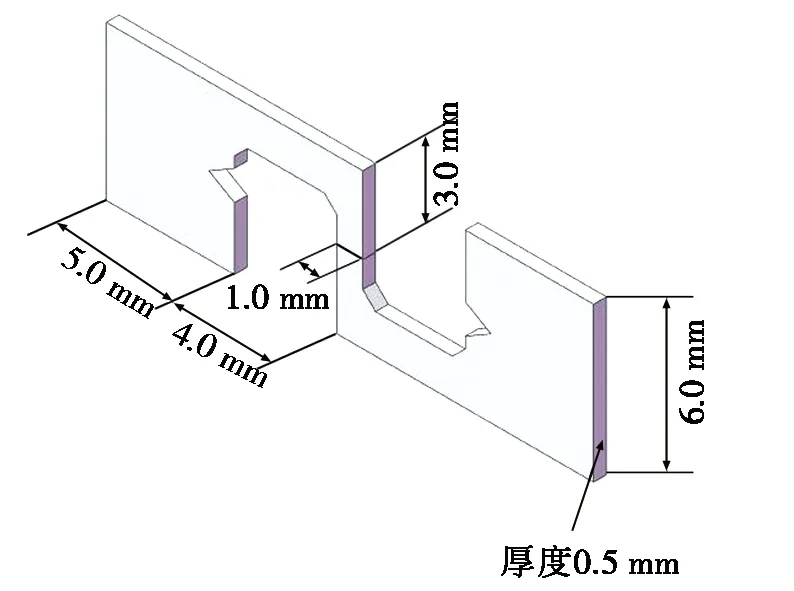

1.绝缘放置台;2.纯铜导体台;3.上导线压紧丝;4.衬垫片;5.试样;6.试样卡紧丝;7.导线连接孔。图2 钎焊接头试样装卡示意图

将钎焊试样装夹在自制的通电夹具中,钎焊接头试样装卡示意图如图2所示。根据文献[15],试样通入50 A电流,电流密度达1×104A/cm2,钎焊接头会发生电迁移。不考虑焦耳热的影响,将钎焊接头置于120 ℃恒温油浴通电,通电时间分别为0 h、24 h、48 h和72 h。通电后,接头用树脂镶嵌,打磨、抛光后经质量分数为4%的硝酸酒精溶液腐蚀10 s,用JSM-5610LV型扫描电镜观察接头组织形貌,并采用能谱仪进行能谱分析。参照文献[16],对钎焊接头界面IMC平均厚度和粗糙度进行测量。钎焊接头拉伸试验在UTM2503型微拉伸试验机上进行(拉伸速率为1 mm/min,取3个试样平均值),UTM2503型微拉伸试验机技术参数:力的测量范围为0.4~100.0 N,搭接面积为0.5 mm2的钎焊接头强度测量范围为0.8~200.0 MPa,测量误差±0.5%。利用扫描电镜和能谱仪分别进行电迁移接头剪切断口观察和能谱分析。

2 试验结果及讨论

2.1 Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头显微组织

图3 Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头显微组织

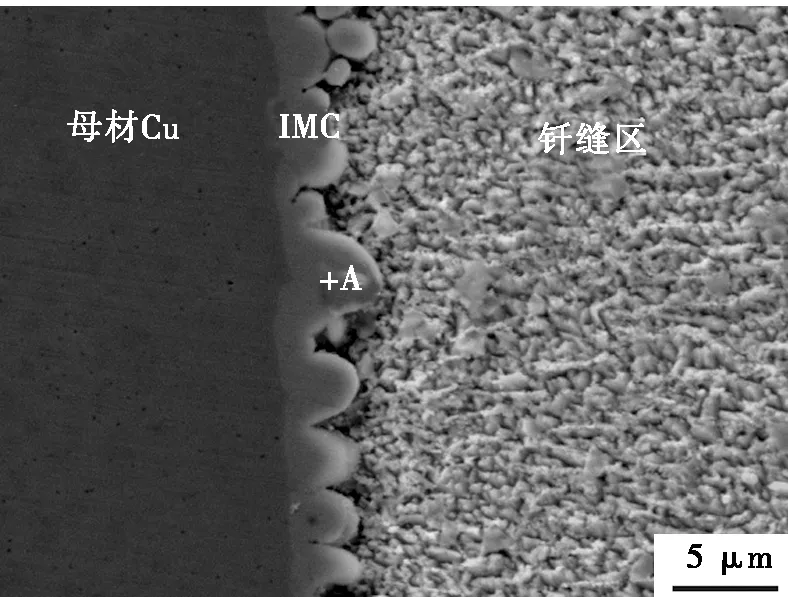

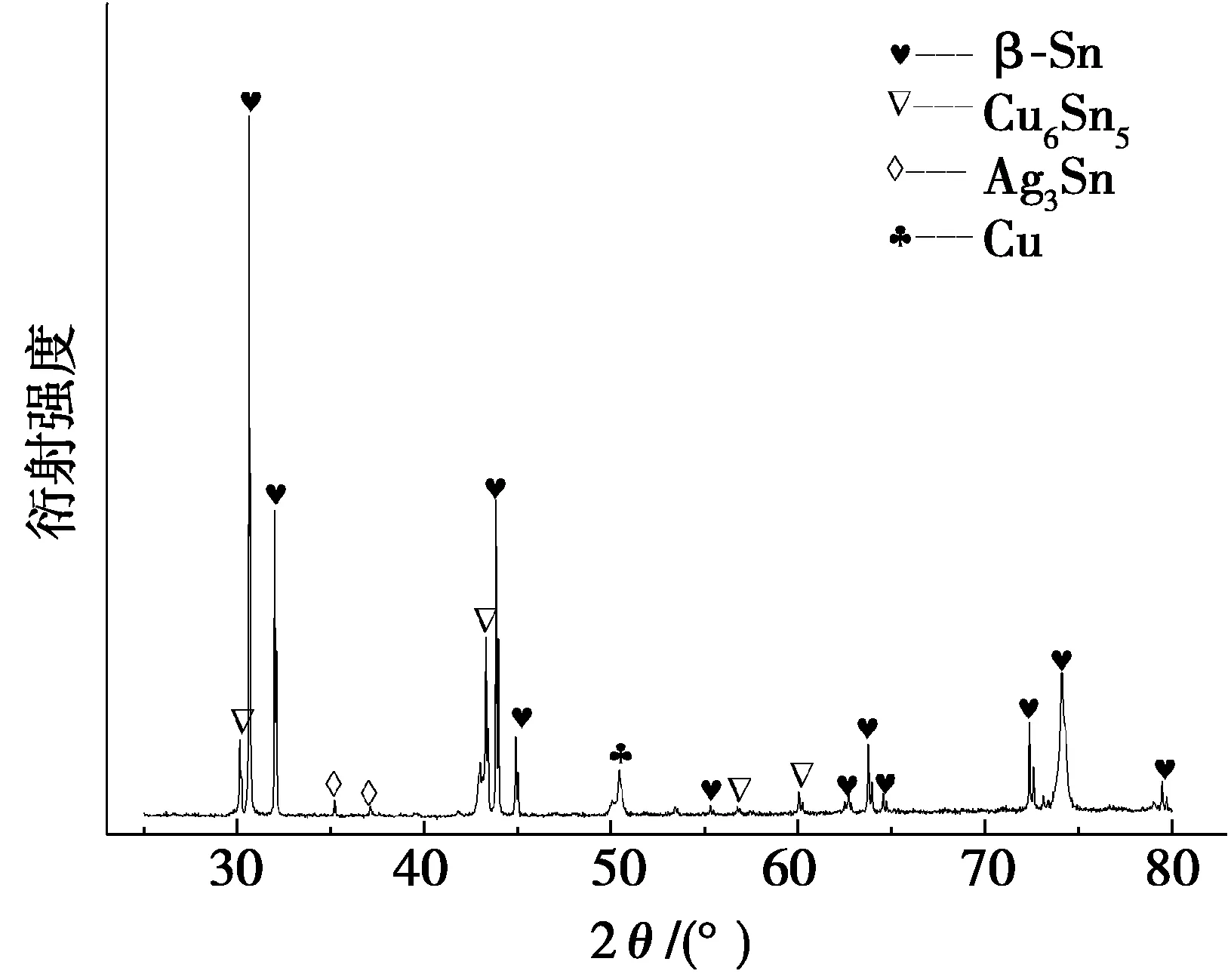

图3为Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头显微组织。由图3可见:Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头由母材区、界面区和钎缝区3部分组成。其中,界面区为“扇贝状”的IMC层;钎缝区由初生β-Sn和网状共晶组织组成,共晶组织包括颗粒状的β-Sn+Cu6Sn5、针状的β-Sn+Ag3Sn二元共晶组织,以及由β-Sn、Cu6Sn5和Ag3Sn组成的三元共晶组织。相较于Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头,Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头钎缝共晶组织明显细化;界面IMC呈大小均匀的扇贝状,平均厚度较薄,为3.2 μm,粗糙度为1.3 μm。这可能是由于rGO聚集在界面附近,阻碍钎焊母材Cu原子向钎缝的扩散,从而抑制了IMC的生长。图4为图3中A区域的能谱分析。由图4可知:Cu、Sn原子个数比接近6∶5,判断界面IMC主要为Cu6Sn5。图5为Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头X射线衍射图谱,图5中未检测到石墨烯,这可能是由于Ni-rGO添加量较少而不易被检测到。

图4 图3中A区域的能谱分析

图5Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头X射线衍射图谱

2.2 Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头电迁移界面IMC

无铅钎焊接头界面IMC形态、尺寸与其接头可靠性密切相关[16]。图6为Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头通电后的电迁移界面IMC。由图6可见:Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头电迁移阴极和阳极界面IMC呈不同变化趋势。

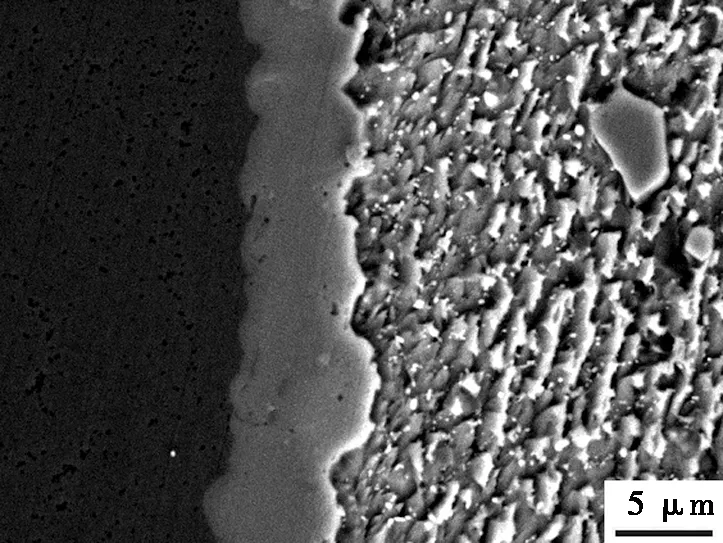

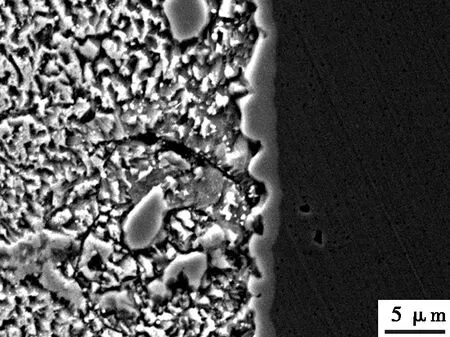

(a) 通电24 h阳极区

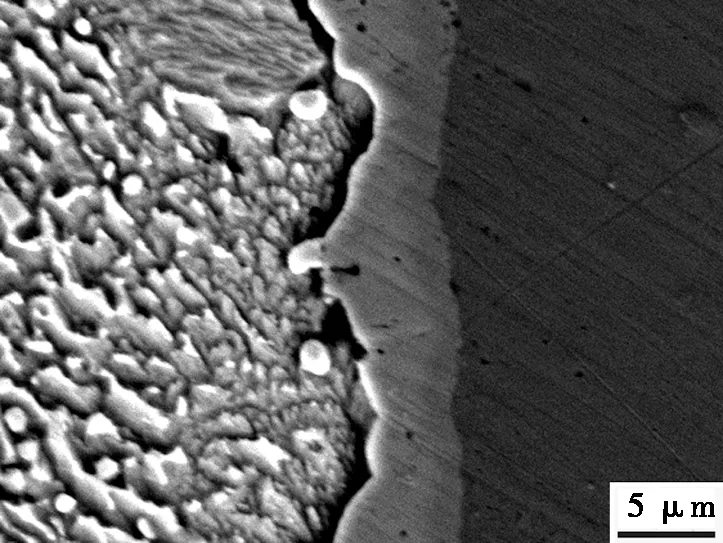

(b) 通电24 h阴极区

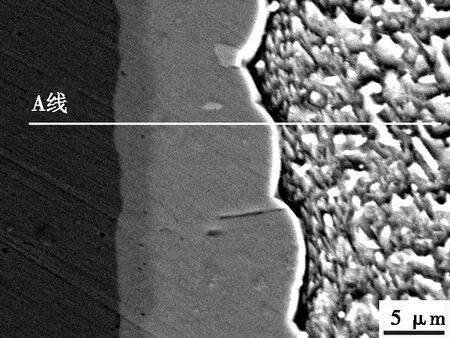

(c) 通电72 h阳极区

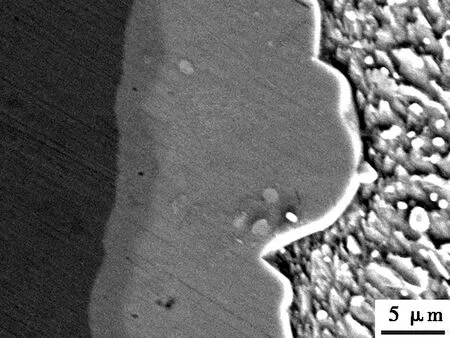

(d) 通电72 h阴极区

图6 Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头通电后电迁移界面IMC

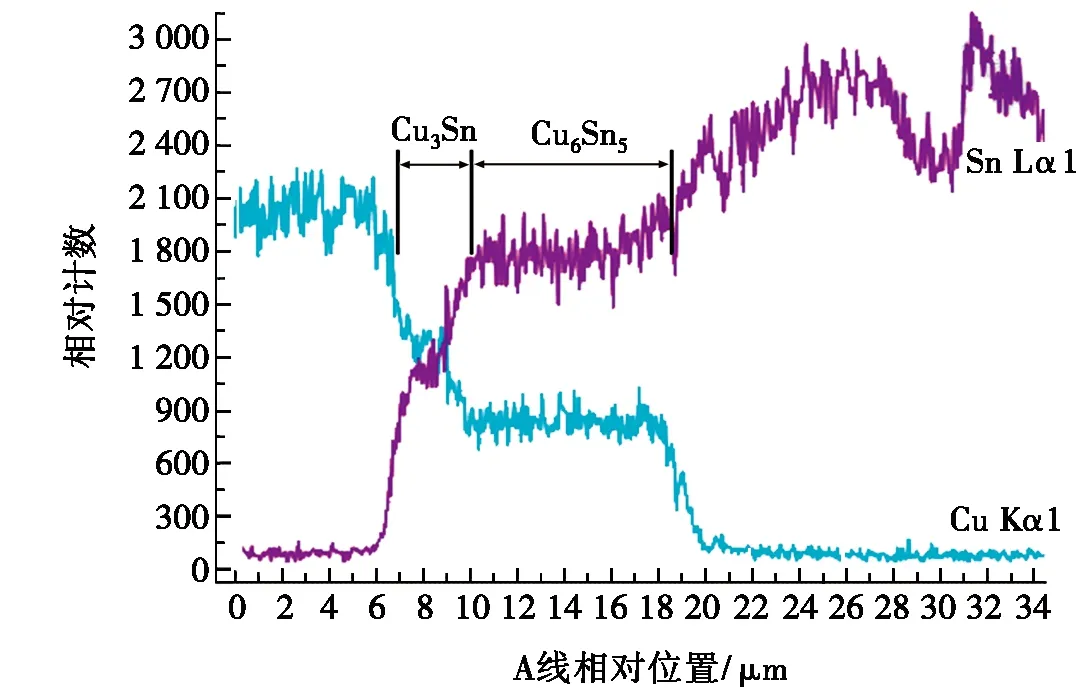

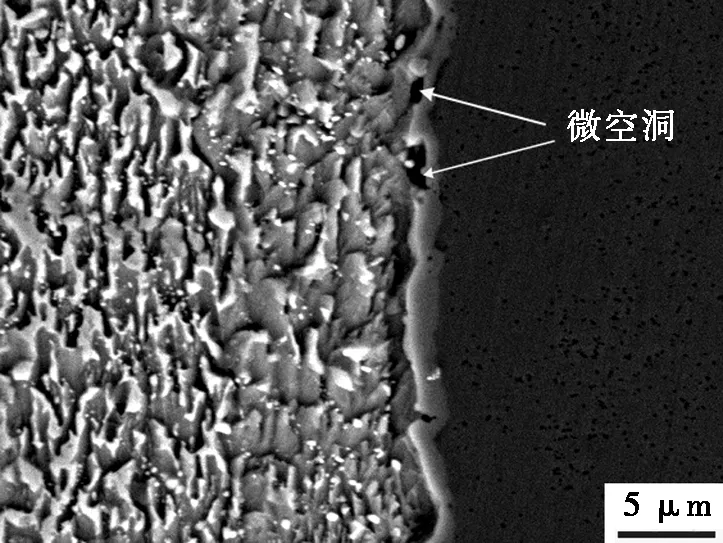

如图6a所示,通电24 h阳极区界面IMC增厚,由Cu3Sn+Cu6Sn5组成,近母材区界面出现一层较暗呈波浪状的Cu3Sn,平均厚度为0.7 μm;近钎缝区界面Cu6Sn5呈板块状且界面趋于平坦,增厚至5.4 μm。随通电时间延长,界面IMC继续增厚。通电72 h阳极区如图6c所示,界面IMC继续增厚且与Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头相比,Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头通电72 h后阳极区界面IMC平均厚度明显较大,界面Cu3Sn和Cu6Sn5平均厚度分别为3.2 μm和10.2 μm,如图8a所示。未添加Ni-rGO的Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头通电72 h阴极区显微组织如图8b所示,界面Cu6Sn5呈较平坦的条带状,平均厚度更薄,为1.5 μm,并有微空洞生成。这主要是由于在电迁移作用下,钎焊接头Cu、Sn原子通过空位交换向阳极区缓慢迁移,空位在阴极区界面附近积累,一定时间后形成电迁移空洞[17]。

图7 图6c中A线的线扫描能谱分析图谱

(a) 通电72 h阳极区

(b) 通电72 h阴极区

图8 Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头通电后电迁移界面IMC

图9为Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头电迁移界面IMC平均厚度变化曲线。由图9a可见:随通电时间增加,Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头阳极区界面Cu6Sn5和Cu3Sn平均厚度分别呈近抛物线和线性增长,Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头阳极区Cu6Sn5具有较高的增长速率;通电72 h后,Cu6Sn5平均厚度较Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头的平均厚度大43.7%,为10.2 μm。由图9b可见:随通电时间增加,Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头阴极区界面Cu6Sn5平均厚度呈近抛物线下降,通电24 h后Cu6Sn5平均厚度下降速率有所减缓;而Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头Cu6Sn5平均厚度下降速率明显大于Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头。Cu3Sn平均厚度均先增大后减小,在通电24 h时最大,为0.8 μm左右。这表明Ni-rGO的添加阻碍了Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头电迁移过程中Cu原子由阴极向阳极迁移,从而抑制了阳极区Cu6Sn5的生长以及阴极区微空洞的生成。

2.3 Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料钎焊接头电迁移力学性能

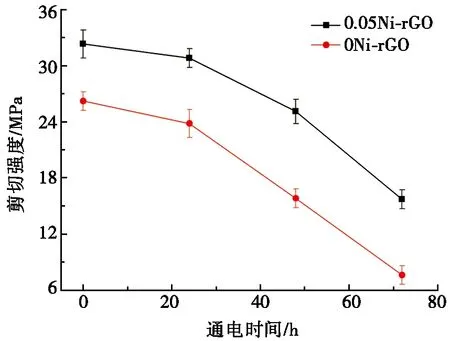

图10为Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头电迁移剪切强度变化曲线。由图10可知:通电前,Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头剪切强度为32.3 MPa,随通电时间增加,钎焊接头电迁移剪切强度逐渐降低。通电24 h,Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头电迁移剪切强度为30.8 MPa,大于Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头。继续延长通电时间,Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头电迁移剪切强度近直线下降。通电72 h,Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头剪切强度下降为15.7 MPa,比Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头电迁移剪切强度高47.8%。这表明添加Ni-rGO的Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头在一定程度上可改善电迁移作用,提高了通电后钎焊接头的剪切强度。

(a) 阳极区

(b) 阴极区

图9 Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头电迁移界面IMC平均厚度变化曲线

图10 Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头电迁移剪切强度变化曲线

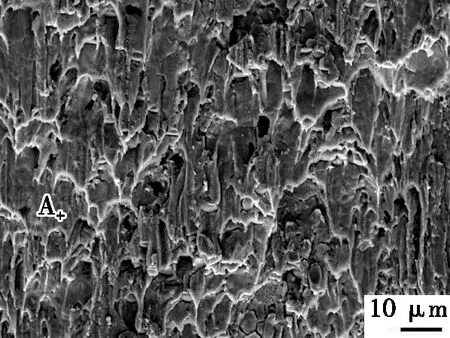

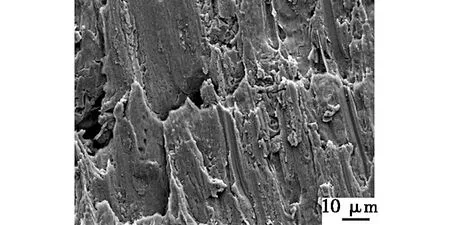

Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头电迁移剪切断口如图11所示,经观察发现断裂发生在接头的阴极区。由图11a可见:通电0 h,Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头剪切断口以抛物线型韧窝为主并伴少量二次裂纹的韧性断裂。通电24 h,Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu纤焊接头电迁移剪切断口中解理面增多、韧窝数量变少且深度变浅,并伴少量二次裂纹,如图11b所示。通电72 h,Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头电迁移剪切断口,主要呈由解理、准解理和少量韧窝组成的混合型断裂,如图11c所示。

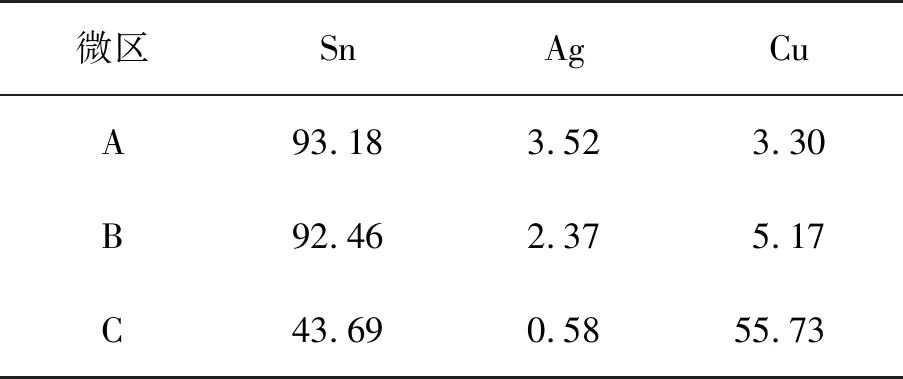

对图11中的A、B、C微区进行能谱分析,微区原子个数百分数如表1所示。由表1可知:通电前,Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头剪切断口A区域主要以Sn原子为主,还有适量的Ag原子,这表明通电前该区断裂主要发生在近钎缝区;B区域主要以Sn原子为主,属钎缝区;C区域Cu、Sn原子个数比接近6∶5,为钎焊接头阴极区界面Cu6Sn5。

(a) 通电0 h

(b) 通电24 h

(c) 通电72 h

图11 Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头电迁移剪切断口

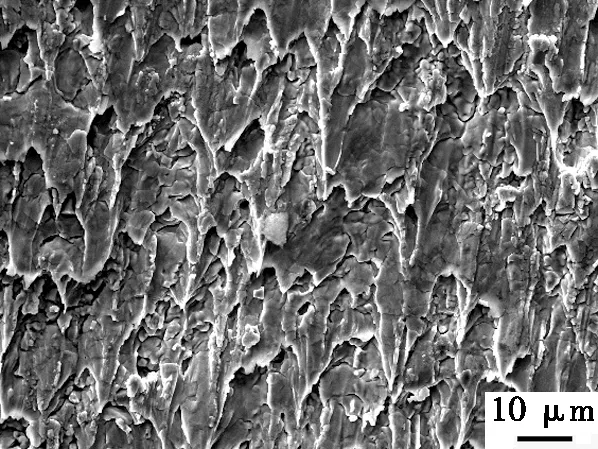

通电24 h后,Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头电迁移剪切断口如图12所示,相比于Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头电迁移剪切断口,呈较多的解理面和较少韧窝。这表明随通电时间增长,Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头电迁移剪切断口,由阴极钎缝区以韧窝为主的韧性断裂向阴极区界面IMC解理、准解理和少量韧窝组成的混合型断裂转变,而添加Ni-rGO增强相使得接头电迁移断口中脆性解理面减少,韧窝增多。

表1 微区原子个数百分数 %

图12 通电24 h后,Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头电迁移剪切断口

3 结论

(1)随通电时间增加,Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头电迁移阳极区界面Cu6Sn5和Cu3Sn平均厚度增长,阴极区界面Cu6Sn5平均厚度减小,Cu3Sn平均厚度先增后减。Ni-rGO的添加,明显抑制了Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头电迁移阳极区界面Cu6Sn5的生长及阴极区微空洞的生成,改善了界面区组织。

(2)Ni-rGO的添加有效提高了Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头电迁移剪切强度。通电72 h,Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头剪切强度较未添加Ni-rGO时提高了47.8%。Ni-rGO增强Sn2.5Ag0.7Cu0.1RE复合钎料/Cu钎焊接头电迁移剪切断裂,由阴极钎缝区呈以韧窝为主的韧性断裂向界面IMC由解理、准解理和少量韧窝组成的混合型断裂转变。