纯铁在大应变速率范围内的变形和断裂行为

2021-04-23冯利民苏国胜张红霞

冯利民,苏国胜,刘 义,张红霞

齐鲁工业大学(山东省科学院) 机械与汽车工程学院,济南 250353

纯铁是一种具有高延性、低硬度、超导磁性的金属,广泛应用于军事装备、电力电子等工业领域。

纯铁零件在高速切削[1]、动态冲压[2]和冲压成形[3]过程中,会发生高应变率变形,这对工件材料的塑性变形过程和失效行为产生很大影响。因此,研究纯铁在不同应变率下的力学性能对纯铁零件高速加工具有重要意义。

结果表明,在高应变率下,变形区的热软化和应变硬化与静态和准静态变形条件下有显著差异。一方面,对变形区材料的变形破坏过程有很大的影响。Peirs等[4]对钛合金Ti6Al4V试样进行了准静态(0.5 s-1)和动态(500 s-1)加载实验。结果表明,动荷载作用下的断裂剪切应变低于静荷载作用下的断裂剪切应变,最终裂纹开始于试样的中心点,而不是边缘处。Xu等[5]对603装甲钢进行了应变率为1.00×10-3s-1至4.50×104s-1的双缺口剪切试验。用扫描电镜(SEM)观察了试样的断裂形貌。结果表明,热软化在动载荷作用下的变形过程中起着重要的作用。在较高的应变率下,局部剪切带(LSB)形成并控制了破坏过程。断口表面出现明显的熔融现象。Guo等[6]对涂有脆性材料基体的纯铁进行了低应变率(1.00×10-4s-1)单轴拉伸试验。结果表明,脆性涂层的快速膨胀导致基体材料出现局部高应变率加载,导致纯铁基体发生解理断裂。

研究结果表明,应变速率[4,10]和温度[4,11]对纯铁的力学性能和破坏行为有很大影响。但在以往的大部分研究中,应变率都低于1.00×104s-1。为了研究大应变率范围内纯铁的变形破坏行为演变,本文利用MTS万能试验机和改进的SHPB装置对纯铁试样进行了室温下3.30×10-3至2.50×105s-1大应变率范围的剪切实验。用金相显微镜和扫描电镜分析了变形区微观结构和断口微观形貌,讨论了应变速率对变形区塑性变形和断裂行为的影响,为纯铁的加工方法提供了理论依据。

1 实 验

1.1 实验材料

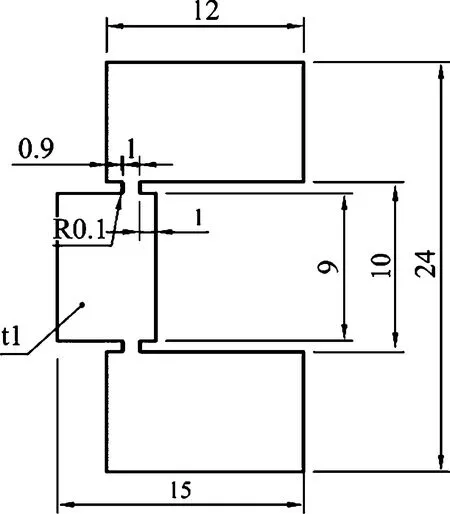

当前双切口剪切实验所用材料为纯铁DT8。表1给出了纯铁DT8的化学成分。为了得到较高的名义应变率,将纯铁板料加工为如图1所示双切口试件。

图1 双剪切试件的几何形状

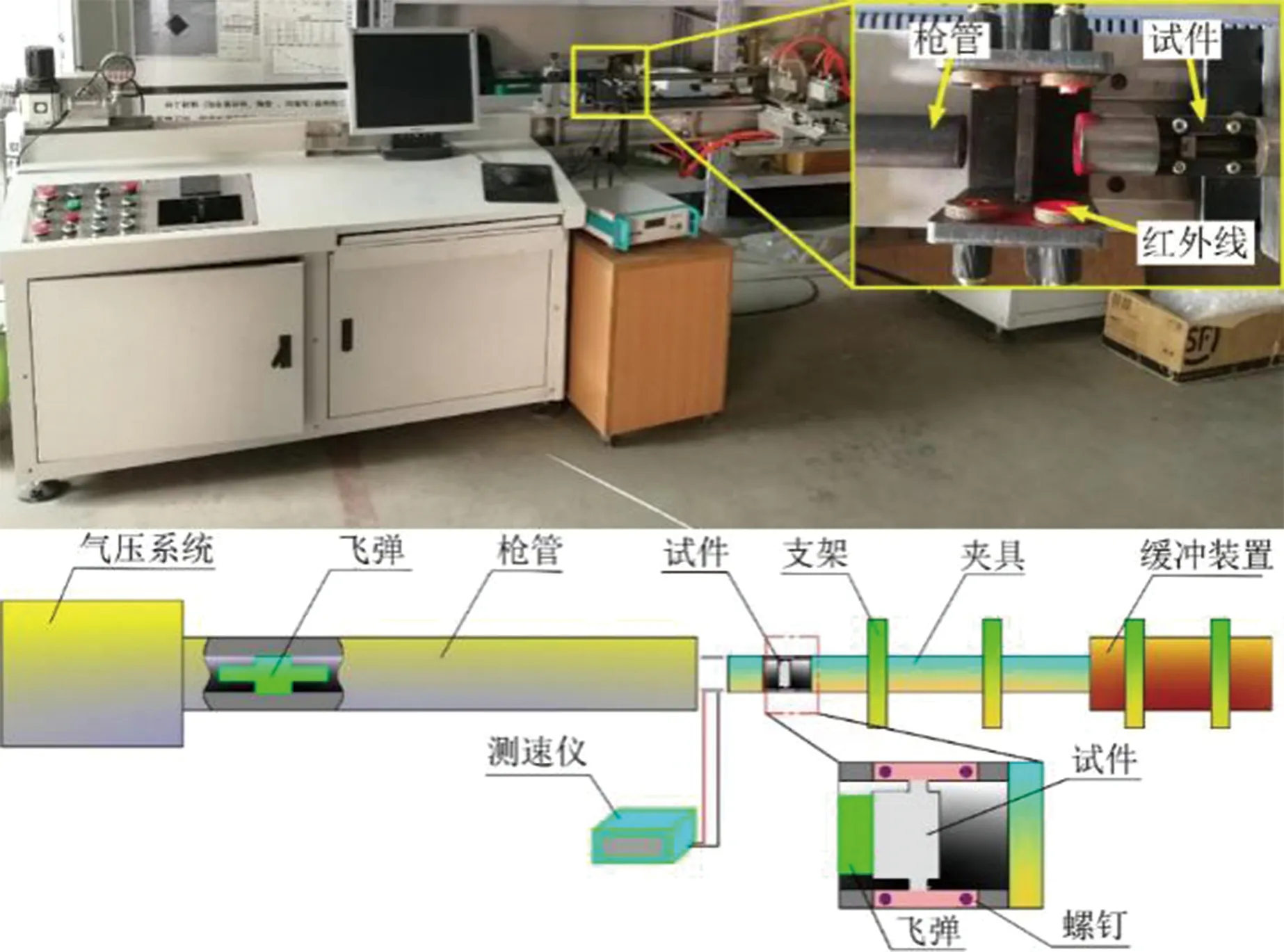

表1 纯铁DT8化学成分 wt%

1.2 准静态和高应变率加载实验方案

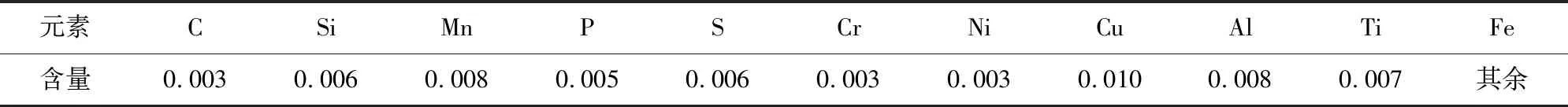

采用MTS万能试验机对双切口剪切试件进行了应变率为3.30×10-3~6.60 s-1的准静态加载实验。图2展示了准静态加载的实验装置,为试件制作了专门的固定装置,进行准静态加载实验时记录每次实验的加载速度。

图2 准静态加载实验装置

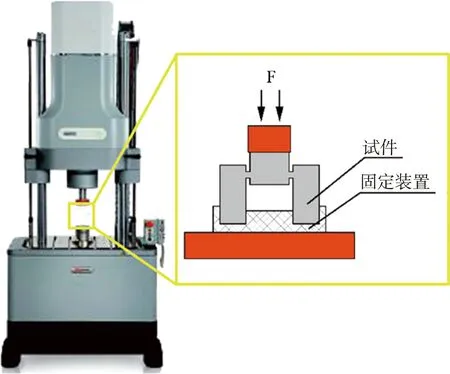

采用改进的SHPB装置对双切口剪切试件进行了应变率为1.75×102~2.50×105s-1的动态加载实验。图3为改进的SHPB的装置,实验装置采用飞弹直接加载试件的方法进行动态加载实验,并通过光电测速仪对子弹加载速度进行采集。根据公式(1)计算相应的应变率:

图3 动态加载实验装置

(1)

图4展示的是超景深光学显微镜下观察的已发生断裂的试件剪切变形区域。对图4中断裂试件“a”部分进行镶嵌、抛光和腐蚀,通过徕卡金相显微镜对剪切变形区进行金相观察。将图4中断裂试件“c”部分的断面在扫描电子显微镜(SEM)下观察。

图4 试件的变形区域

2 在不同应变率下的变形模式

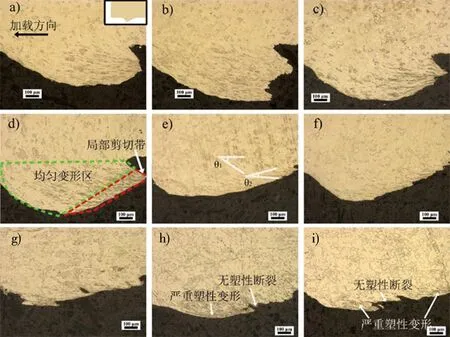

注:a)3.30×10-3 s-1;b)1.75×102 s-1;c)1.55×103 s-1;d)8.00×103 s-1;e)3.70×104 s-1;f)8.00×104 s-1;g)1.20×105 s-1;h)1.87×105 s-1;i)2.50×105 s-1

图5展示了不同应变率下试件变形区的金相组织。从图5可以看出,随着应变速率的增加,试件的断口形式发生了如下变化:凸形正断断口型、杯状剪切断口型和剪切断口型(图5 a)至c))。在应变率分别为8.00×103s-1、3.70×104s-1和8.00×104s-1时(图5 d)至f)),试件剪切区域形成局部剪切带。在这些应变率下的剪切区域可划分为均匀变形区和局部剪切带。局部剪切带中的材料随着应变的增加,经历了严重的塑性变形,其中的晶体发生了偏转、扭曲,最后试件沿剪切面发生了韧性断裂,并且局部剪切带的宽度随着应变率的增加而逐渐减小(图5 d)至f))。当应变率大于1.20×105s-1时,局部剪切带内的塑性变形区域减小,非塑性变形区域增大(图5 g)至i))。局部剪切带随应变速率的增加而逐渐消失,从而试样的断裂类型由韧性断裂转变为脆性断裂。

断裂应变能反映材料的塑性。根据实验得到的金相图和公式(2)计算纯铁DT8的断裂应变。

静脉留置针的应用能有效地满足及时输液、抢救的需要[1];提高了工作效率,同时减轻患者的痛苦和护士的工作量,是一种安全、有效的输液途径,特别适合老年输液患者。但在临床应用中常因患者缺乏自我管理知识造成静脉炎、堵管、渗漏和意外脱管等并发症而致留置失败。通过对150例使用静脉留置针的老年患者进行自我管理教育,取得满意效果,现报道如下。

εf=cotθ1+cotθ2。

(2)

式中,εf为断裂应变;θ1,θ2分别为均匀变形区和局部剪切带内变形晶体流线的偏转角(图5 e))。

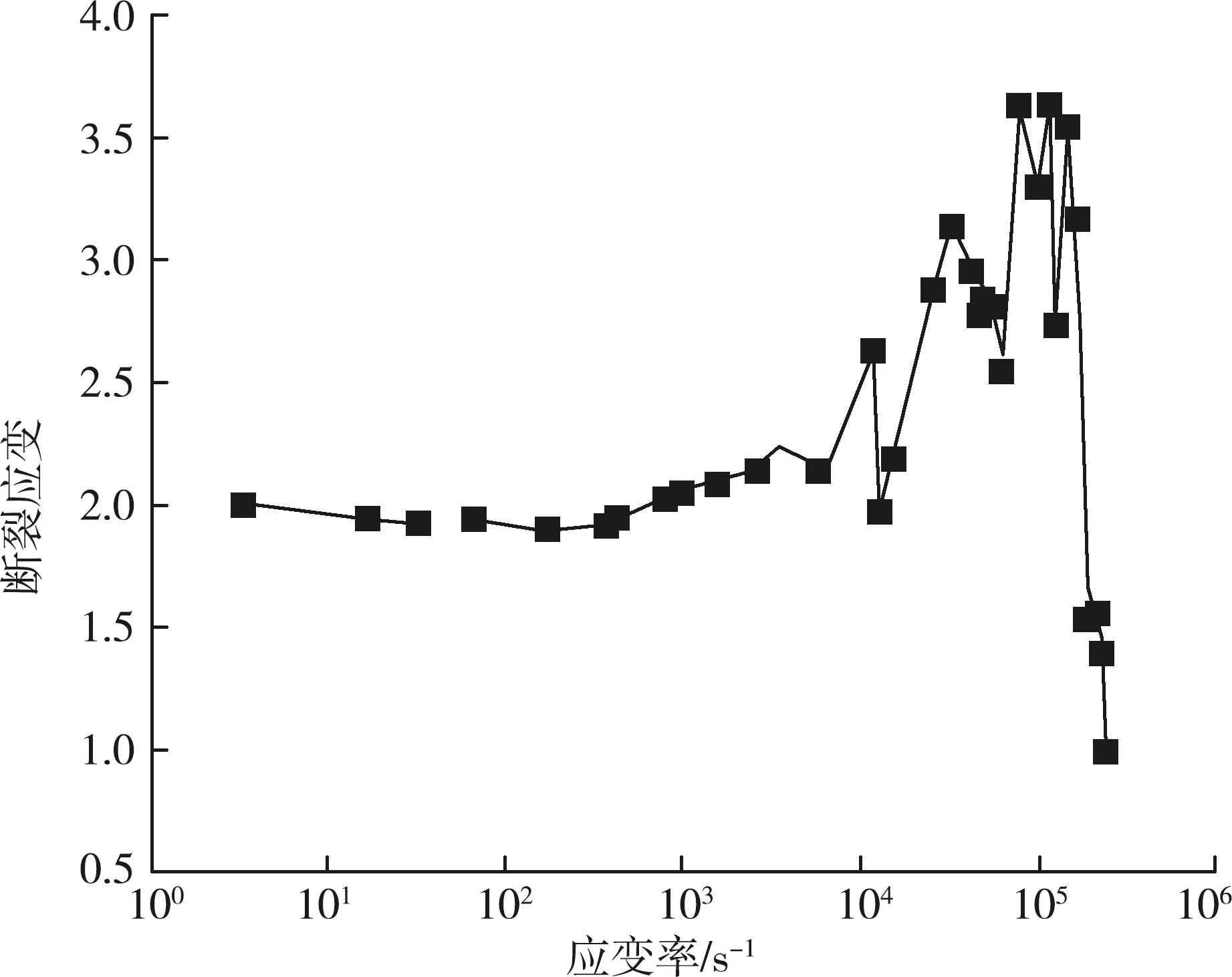

图6展示了DT8纯铁在不同应变率下的断裂应变。结果表明,在3.30×10-3~8.00×103s-1的应变率范围内,试件处于等温变形阶段,断裂应变约为2。在8.00×103~1.74×105s-1的应变速率范围内,试件处于绝热变形阶段,随着应变速率的增加,出现局部剪切带和绝热剪切变形。局部剪切带中的高热增加了变形材料的断裂应变,在8.00×104s-1的应变速率下达到最大值3.63。当应变率超过1.74×105s-1时,试件处于声速变形阶段,局部剪切带逐渐消失,断裂应变开始迅速减小。在应变速率为2.50×105s-1时,断裂应变降至1。

图6 应变率与断裂应变的变化关系

注:a)等温变形;b)绝热变形;c)声速变形

3 在不同应变率下的断裂模式

3.1 等温断裂

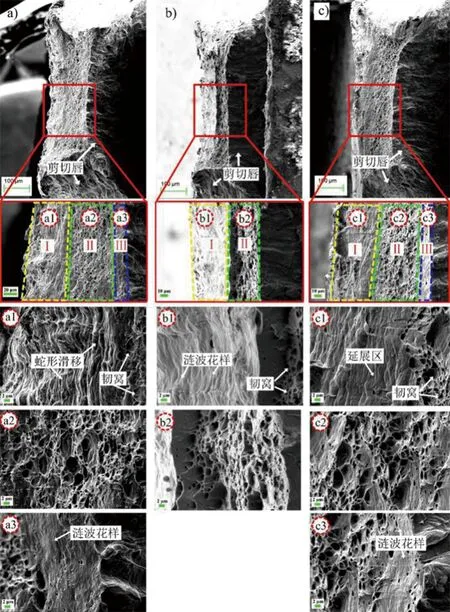

图8展示了应变率分别为3.30×10-3s-1、1.75×102s-1和1.55×103s-1时试件的断口形貌。如图8 a)所示,在低应变率(3.30×10-3s-1)下的拉伸断裂导致试件形成了狭窄的断口和剪切唇。断口存在三种形态不同的区域:I蛇形滑移区(图8 a1))、II韧窝区(图8 a2))和III涟波花样区(图8 a3))。图8 b)展示了应变率为1.75×102s-1时试件的断口形貌,同样形成了一个狭窄的断口。断口附近同样存在剪切唇。断口由两种特征区组成:I涟波花样区(图8 b1))和II韧窝区(图8 b2))。图8 c)展示了应变率为1.55×103s-1时试件的断口形貌,其同样为狭窄的断口。在狭窄的断口上同样存在三种特征形貌区:I延展区(图8 c1))、Ⅱ韧窝区(图8 c2))和Ⅲ涟波花样区(图8 c3))。在3.30×10-3~1.55×103s-1的应变率范围内,剪切带的变形速率较低,断口上的韧窝主要是剪切-拉伸韧窝为主,随着应变速率的增加,蛇形滑移特征区逐渐过渡为涟波花样和延展形貌。

注:a)3.30×10-3 s-1;b)1.75×102 s-1;c)1.55×103 s-1。a1),a2),a3)分别是断口a)中三种特征形貌区;b1),b2)分别是断口b)中两种特征形貌区;c1),c2),c3)分别是断口c)中三种特征形貌区

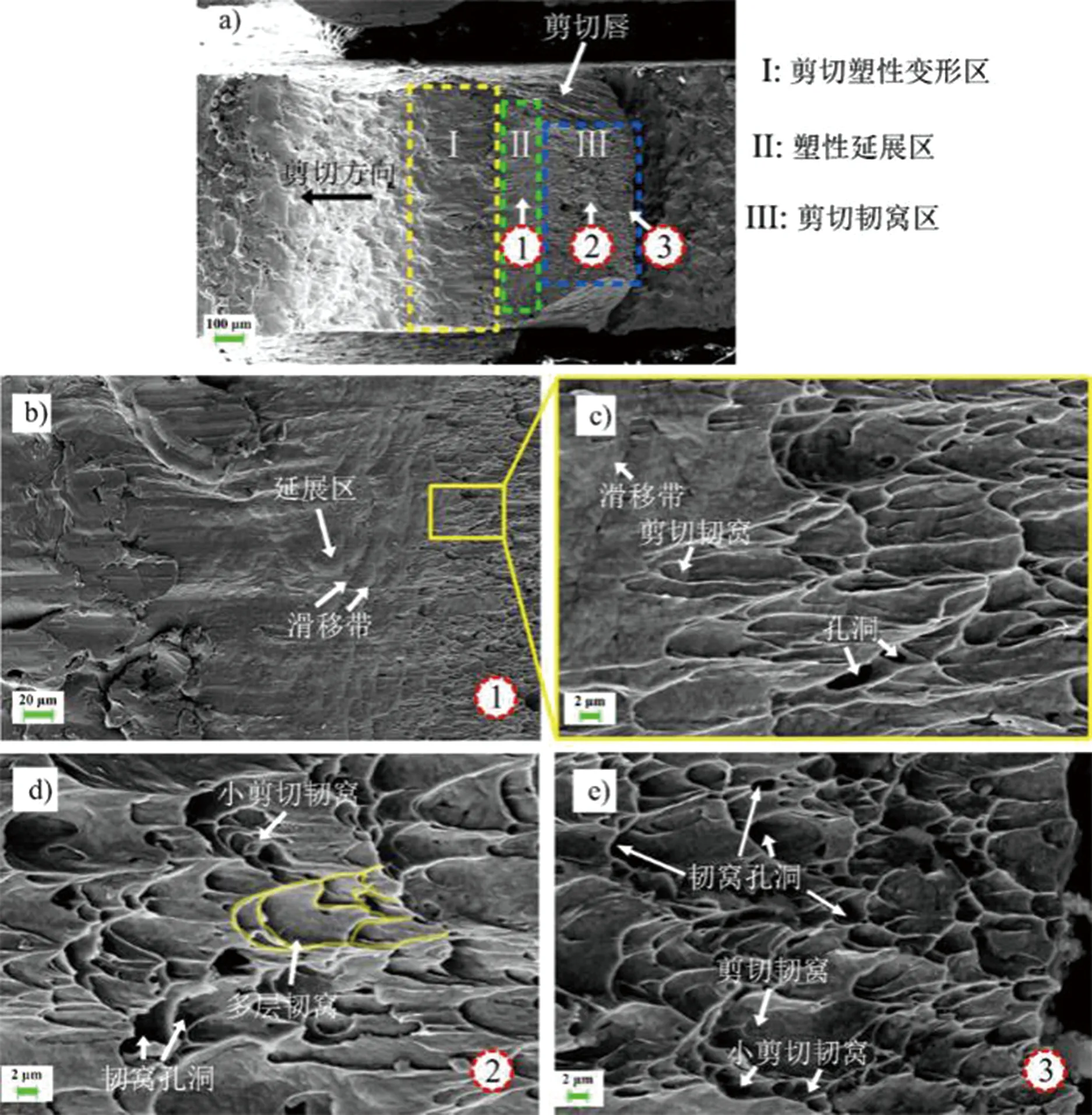

图9显示了应变率为4.00×103s-1时试件的断口形貌。在剪切带的两侧形成剪切唇(图9 a))。断口按其变形特征可分为三种形貌区:I剪切塑性变形区、II塑性延展区和III剪切韧窝区。剪切塑性变形区(I)是由试件缺口处的表层材料发生严重扭曲和剪切形成的。如图9 b)所示,塑性延伸区(II)主要由表面材料的拉伸和滑移带控制。图9 d)和e)分别对剪切韧窝区域(III)的“2”和“3”位置进行了放大观察,可以看到,大的剪切韧窝中包含有一些小的剪切韧窝,从而形成多层剪切韧窝。在图9 e)中,可以发现大量的小剪切韧窝。几乎每一个剪切韧窝都伴随着一个韧窝孔洞。对比剪切韧窝区(III)中3个不同位置处剪切韧窝的变化规律,可以发现从“1”位置过渡到“3”位置,剪切韧窝的拉伸长度逐渐降低,并逐渐伴随的韧窝孔洞的出现,剪切韧窝的数量逐渐增多,断口形貌逐渐复杂化。

注:a)宏观形貌;b),d)和e)分别是a)中相关区域的局部放大;c)为b)的局部放大

3.2 绝热断裂

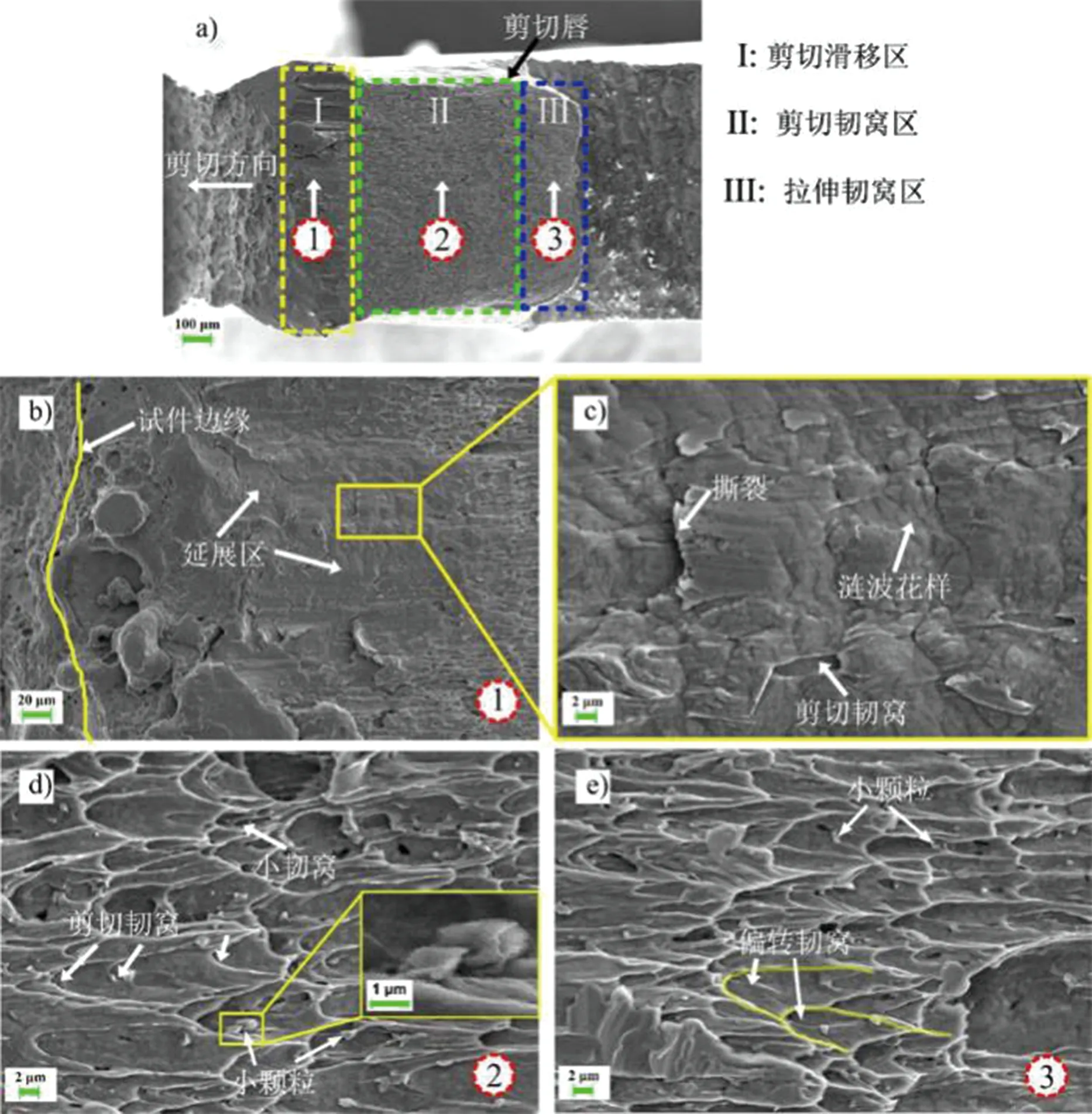

图10展示了应变率为5.30×104s-1时试件的断口形貌。如图10 a)所示,剪切带两侧形成剪切唇,根据剪切区域的变形特征,将断面划分为三种变形区:Ⅰ剪切滑移区、Ⅱ剪切韧窝区和Ⅲ拉伸韧窝区。剪切滑移区(Ⅰ)主要包括材料撕裂、涟波花样和剪切韧窝等形貌(图10 c))。在剪切滑移区(Ⅰ),材料晶体在剪应力作用下发生位错滑移,导致断口沿剪应力方向发生撕裂和滑移,形成撕裂和涟波花样等形貌,并逐渐向剪切韧窝形貌过渡。在图10 d)中,剪切韧窝区(Ⅱ)主要是剪切韧窝。断面上存在一些细小颗粒,这些小颗粒可能是工件的熔融材料。从图5中可以发现,在应变率为5.30×104s-1时变形区域已经形成局部剪切带。由于局部剪切区域的绝热温升,导致断口表面材料的软化,从而在断面形成熔融颗粒(图10 d))。在图10 e)中,拉伸韧窝区(Ⅲ)同样可以发现小颗粒和偏转剪切韧窝。

注:a)宏观形貌;b),d)和e)分别是a)中相关区域的局部放大;c)为b)的局部放大

3.3 声速断裂

在材料的高速断裂过程中,当试件的变形速率超过材料的声速当量速率时,塑性材料的断裂应变变小,此种断裂行为在本文中称为“声速断裂”。

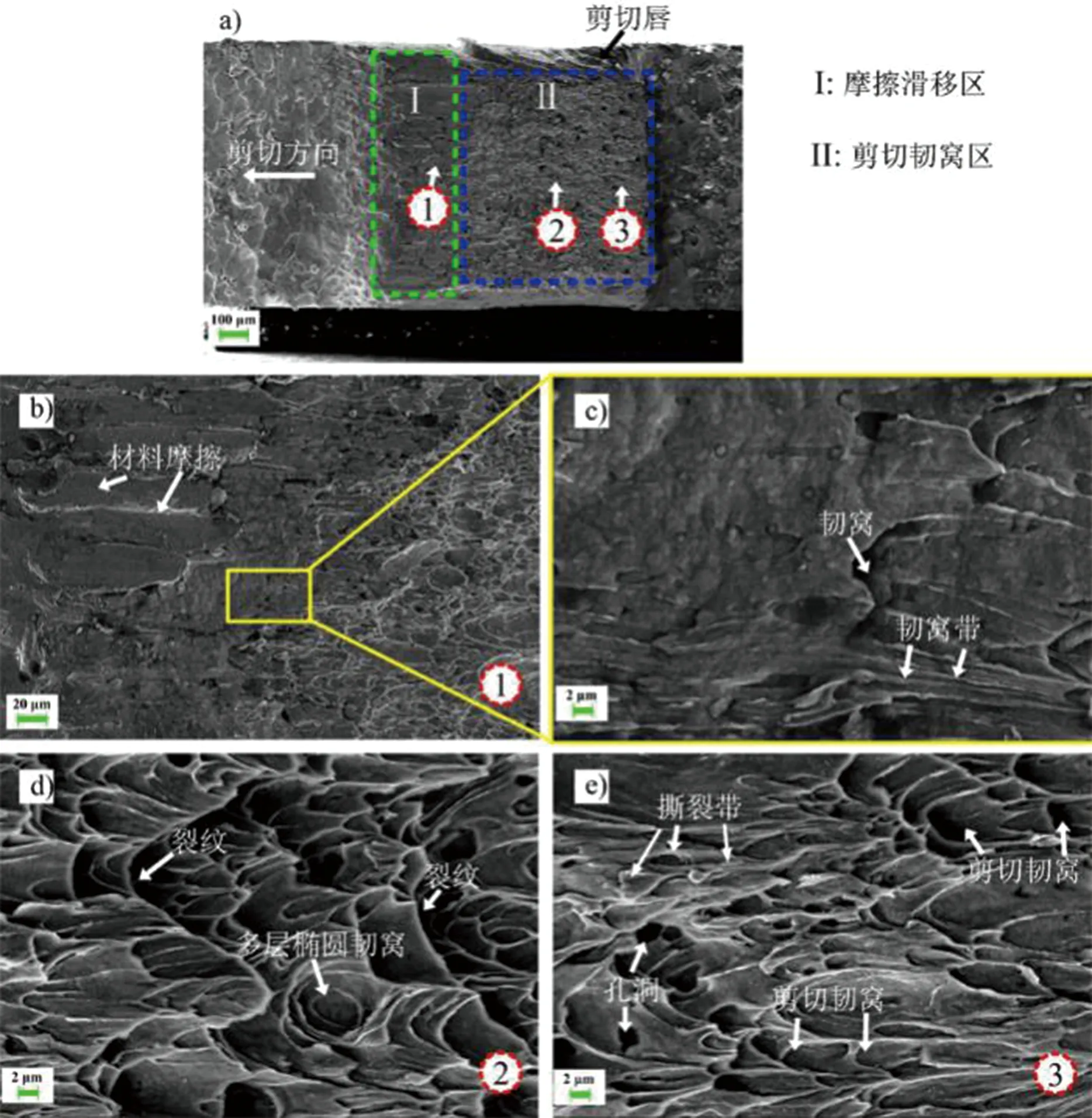

图11展示了应变速率为2.50×105s-1时的断口形貌。根据变形特征,断面可分为两种断口形貌区:Ⅰ摩擦滑移区和Ⅱ剪切韧窝区(图11 a))。图11 b)显示摩擦滑移区(Ⅰ)主要由材料的摩擦和滑移带控制。图11 c)显示了断口形貌区从摩擦滑移区(Ⅰ)转变为伴随着修长韧窝带的剪切韧窝区(Ⅱ)(图11 b)和c))。然而,在剪切韧窝区(Ⅱ)中标记为“2”的位置,并不存在修长的韧窝带,而是出现裂纹和多层椭圆形韧窝等形貌(图11 d))。如图11 e)所示,在位置“3”中存在剪切韧窝、撕裂带和韧窝孔洞等形貌。在剪切韧窝区(Ⅱ)中,由于较高的应变率,断裂应变降低太快,以至于在塑性变形开始后不久,工件就发生了断裂,形成准解理断口。剪切区内的工件发生脆性或半脆性断裂,形成阶梯状裂纹和多层椭圆形韧窝(图11 d))。

注:a)宏观形貌;b),d)和e)分别是a)中相关区域的局部放大;c)为b)的局部放大

3.4 在不同应变率下断裂的讨论

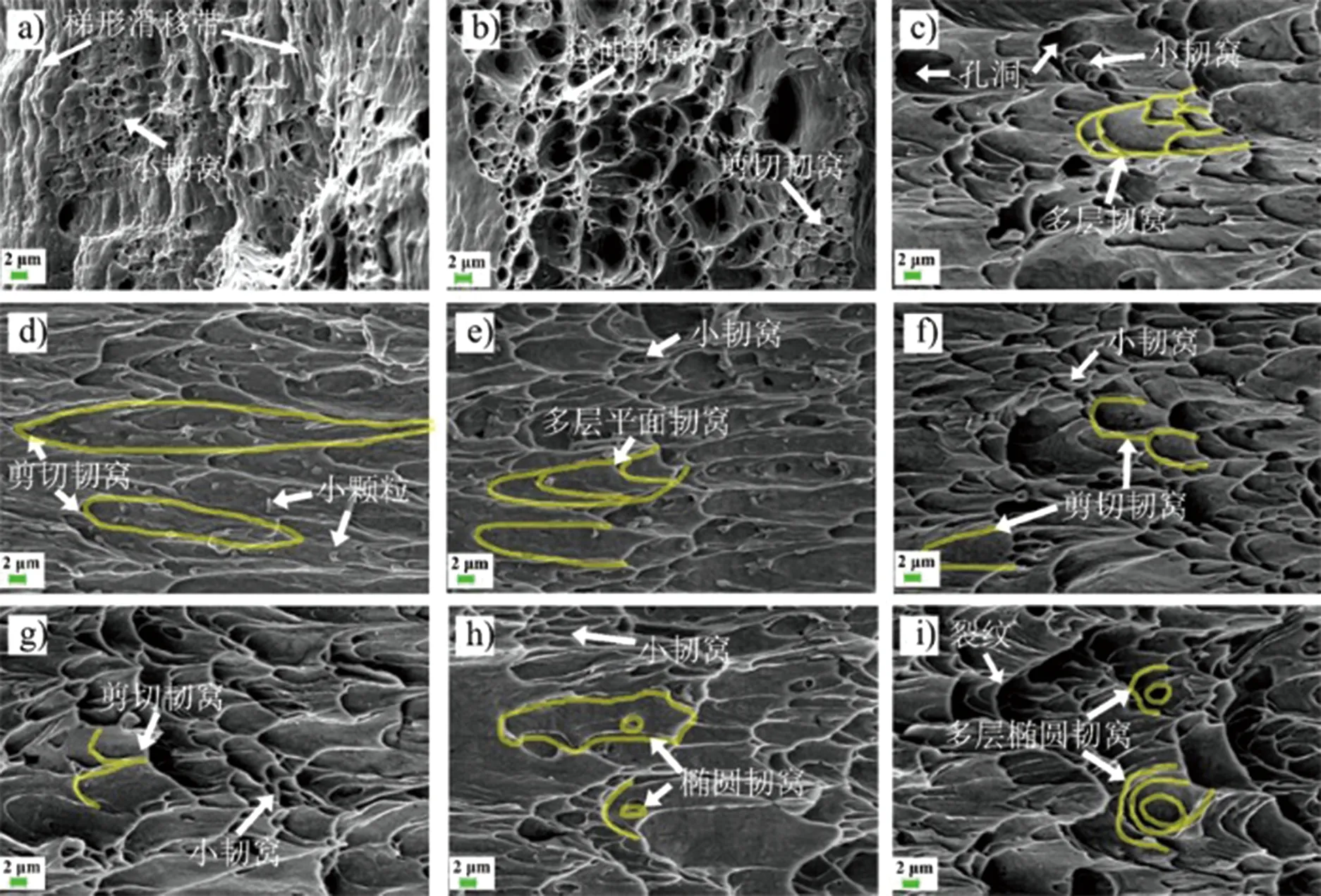

图12显示了在3.40 s-1到2.50×105s-1的大应变率范围内试件的断口形貌。如图12 a)所示,在应变速率为3.40 s-1时,断口形貌主要由梯形滑移带和小韧窝组成。在图12 b)中,应变率为7.00×102s-1,断口左右两侧的形貌都以小剪切韧窝为主,中间位置以拉伸韧窝为主。图12 c)为应变率为4.00×103s-1下获得的断口形貌,可发现剪切韧窝是主要的断口形貌,并且大的剪切韧窝下包含有许多小的剪切韧窝,形成多层剪切韧窝。如图12 d)所示,在2.00×104s-1的应变速率下,断面形成修长的剪切韧窝,并伴有小颗粒的出现,断口形貌较为平缓。在图12 e)中,应变率为5.30×104s-1,可以发现修长韧窝的长度有所降低,小的剪切韧窝出现,多层平面剪切韧窝形成,并且在每个韧窝边界同样伴随有小颗粒形貌。图12 f)表明,在应变率为8.03×104s-1时,含有韧窝孔洞的剪切韧窝是主要的断口形貌。同样,在1.33×105s-1的应变速率下,可以在图12 g)中观察到类似的形貌。在图12 h)中,应变率为1.67×105s-1,断口形貌主要由不同尺寸的剪切韧窝和椭圆韧窝组成。在图12 i)中,应变速率为2.50×105s-1,断面形成多层椭圆韧窝和裂纹,材料中的硬质点可能有助于在断面形成裂纹[12]和多层椭圆形韧窝。

注:a)3.40 s-1;b)7.00×102 s-1;c)4.00×103 s-1;d)2.00×104 s-1;e)5.30×104 s-1;f)8.03×104 s-1;g)1.33×105 s-1;h)1.67×105 s-1;i)2.50×105 s-1

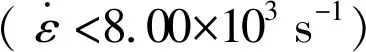

在不同的应变率下,试件变形区的塑性变形是不同的。在应变率低于1.55×103s-1时,应变硬化效应促进了试件晶体的偏转,使变形区的剪切变形转变为拉伸变形,并在剪切带发生颈缩现象后最终断裂(图12 a)和b))。在4.00×103~2.50×105s-1的中高应变速率范围内,随着应变速率的增加,剪切韧窝由多层剪切韧窝向修长剪切韧窝转变(图12 d)和e))。与应变率为4.00×103s-1(图12 c))下的韧窝相比,应变率为2.00×104s-1(图12 d))和5.30×104s-1(图12 e))下的韧窝要长得多。在非常高的应变率下,约为8.03×104~2.50×105s-1时,断口出现短而多层的韧窝和裂纹形貌(图12 f)至i))。随着应变率的提高,韧窝的形貌得以逐步演化,工件材料变得较脆[13]。

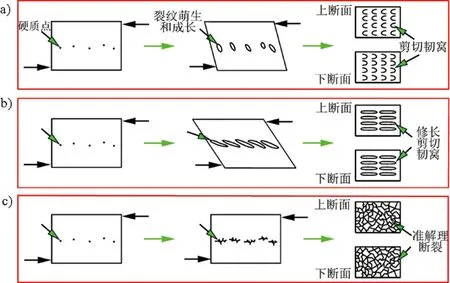

根据不同应变率下的断口形貌,试件的变形及断裂过程可以通过图13进行示意性地表示。在等温断裂(图13a))中,剪切区域的变形速率较低,温度变化较小,热能均匀分布在剪切区域。在剪应力的缓慢加载下,试件材料中的某些硬质点附近形成微孔洞,然后长大并聚集,最后在断口上形成剪切韧窝。由于应变硬化效应,韧窝不会在试件断裂之前长时间被拉伸。在剪应力作用下,上下两个断面从而形成方向相反的剪切韧窝,试件发生等温断裂。在绝热断裂(图13 b))中,局部剪切带在剪切区域中形成,热能集中分布在局部剪切带,材料发生软化。因此孔洞在试件断裂前很长时间会被拉伸,这使得断面上的韧窝很长,看起来像椭圆形。在声速断裂(图13 c))中,剪切应力足够高,可以在没有任何热能帮助的情况下驱动位错穿过所有障碍物,这时位错运动由阻尼机制控制。因此,在试件材料失效之前没有进行塑性变形。在阻尼机制下,剪切区域以硬质点为裂纹源,向四周扩展,形成解理台阶,最终形成准解理断口[12]。

注:a)等温变形;b)绝热变形;c)声速变形

4 结 论

本文对纯铁进行了应变率为3.30×10-3~2.50×105s-1的准静态和动态加载双切口剪切实验。对试件变形区的塑性变形和断裂行为进行了观察和分析。讨论了不同应变速率下的变形热和断裂机理。主要结论如下:

1)应变率对纯铁试件的塑性变形和断裂行为有显著影响。变形区材料在变形热和断裂行为方面,随着应变率的增加,经历了三种不同的变形和断裂模式:等温变形/断裂、绝热变形/断裂和声速变形/断裂。

2)应变率低于8.00×103s-1时,剪切区域的变形速度很低,剪切区域内的塑性变形是等温的,并且变形热在剪切带内均匀分布。当应变足够高时,剪切区域发生颈缩现象,然后试件形成拉伸断裂。断裂应变随应变率的增加而缓慢增大。

4)当应变速率大于1.74×105s-1时,工件材料失效前不发生塑性变形,导致局部剪切带逐渐消失,断裂应变急剧下降。在发生较小的塑性应变不久后便出现裂纹,并且包含有多层椭圆韧窝的准解理断面形成。