低氧高纯钛极薄带的制备及其组织性能

2020-12-26白凤梅尹理波刘云昊刘相华

白凤梅,尹理波,刘云昊,刘相华

(1.东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819;2.安徽工业大学冶金工程与资源综合利用安徽省重点实验室,安徽马鞍山243032)

随着产品微型化和微制造技术的兴起,电子、医疗、生物等领域对高质量金属极薄带产生迫切需求[1]。极薄带也称箔材,生产金属箔有多种工艺,古老技术为锻打法,至今仍有使用;较常见的有轧制和电解,其中优质极薄带的生产主要采用轧制法。为不断提高产品质量[2-4],目前主要采用多辊轧机如森吉米尔轧机轧制,辅以道次间退火,但这种方法存在设备昂贵、工艺繁琐、带材表面易被污染和氧化、极薄带纯度不高等问题。为实现极薄带绿色高效生产,学者们一直在致力于研究采用异步轧制替代多辊轧机轧制来简化工艺。于九明等[5]利用异步轧制技术使用90 mm直径的工作辊轧制微米级铜箔;黄涛等[6]发现相同压下率下,异速比大的异步轧制能够激发更多的滑移系参与滑移与交滑移,引起更高的实际变形程度;Xie等[7]成功开发了2-Hi微型轧机,辊身宽度为29.5 mm,且获得了高质量的SUS 304不锈钢超薄箔。任忠凯等[8]分析了极薄带轧制变形区接触轮廓及接触压力,结果表明:随着来料厚度与工作辊弹性模量的减小、压下量的增大,变形区轧辊弹性压扁越来越严重,甚至出现中性区;随轧辊弹性压扁的加剧,变形区接触压力急剧增大。目前研究者在极薄带轧制薄度和工艺设计方面不断取得突破,但对于异步轧制能够轧制极薄带的内在原因理论支撑研究仍不充分,技术创新还有待开发。本课题组[9]找到了异步轧制条件下影响最小可轧厚度的一个关键参数——搓轧区比例,推导出新的最小可轧厚度公式;据此提出组合成形轧制技术,且自主研发了能实现压缩、拉伸和剪切3种组合成形的金属微成形轧机。在此基础上,本课题组运用组合成形技术,以11 mm厚度的低氧高纯钛为原料,设计合理轧制工艺制备低氧高纯钛极薄带,分析极薄带的表面形貌与微观组织,研究其力学性能,以期得到塑性成形性能良好的极薄带产品。

1 实验原料与工艺

1.1 原料

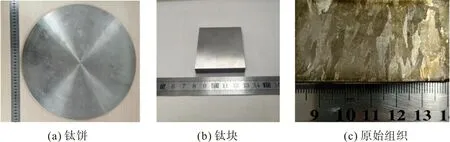

采用由宁波创润新材料有限公司提供的低氧高纯钛为原料,钛含量大于99.999%(质量分数),同时含微量的氧和其他元素。原料取样过程及其原始组织如图1。在直径d=400 mm 的圆柱形铸锭上截取厚度t=11 mm的钛饼,如图1(a);线切割钛饼得到长宽高分别为60 mm×50 mm×11 mm的钛块,如图1(b)。轧制前,用砂纸打磨钛块表面,去除线切割热影响区域。将钛块放置酒精溶液(质量分数99.7%)中利用超声波清洗机清洗约10 min,以防止表面异物在轧制过程中压入试样,影响材料纯度。图1(c)为原料原始组织。由图1(c)可看出,原料组织为典型柱状晶组织,其是在电子束熔炼凝固过程中,原料边缘与容器壁接触后快速降温定向凝固形成的,晶粒宽度为2 ~10 mm。

图1 高纯钛原料及其原始组织Fig.1 Raw material and original microstructure of high-purity titanium

1.2 实验工艺

考虑到高纯钛加热后易氧化污染,整个轧制过程采用冷轧方式,即一次冷轧(同步轧制)和二次冷轧(异步轧制)两个阶段。为消除同步轧制阶段材料加工硬化和应力残余、提高轧制效率,在两阶段之间对材料进行一次中间退火;异步轧制结束,为提高极薄带塑性,再进行一次再结晶退火。故其工艺路线为一次冷轧→中间退火→二次冷轧→再结晶退火。

1.2.1 一次冷轧工艺规程

表1 一次冷轧工艺规程Tab.1 Process specification of primary cold rolling

1.2.2 退火工艺制度

高纯钛在轧制过程中产生加工硬化现象,塑性不断降低,难以进一步塑性变形。为提高高纯钛的塑性,对其进行一次中间退火处理。退火在管式炉中进行,通氩气保护,退火过程如图2。由图2 可看出:退火过程为4 个阶段:升温阶段,从室温开始以8 ℃/min的速度匀速升温,约1 h后达500 ℃;保温阶段,保持炉温500 ℃,1 h;炉冷阶段,试样随炉冷却,从500 ℃降到100 ℃,约4 h;空冷阶段,取出试样随空气冷却,从100 ℃降至室温。

图2 退火温度曲线Fig.2 Annealing temperature curve

1.2.3 二次冷轧工艺规程

二次冷轧采用上下辊辊速不同的异步轧制。异步轧制变形区包括前滑区、后滑区以及搓轧区,在剪应力作用下,搓轧区可显著降低轧制力,促进轧件厚度减薄,与普通轧制相比,异步轧制能够突破最小可轧厚度限制。轧机为本课题组自主研发的金属微成形四辊可逆式轧机,支撑辊直径120 mm、辊身长度120 mm,工作辊直径50 mm、辊身长度130mm,最大轧制力200kN。

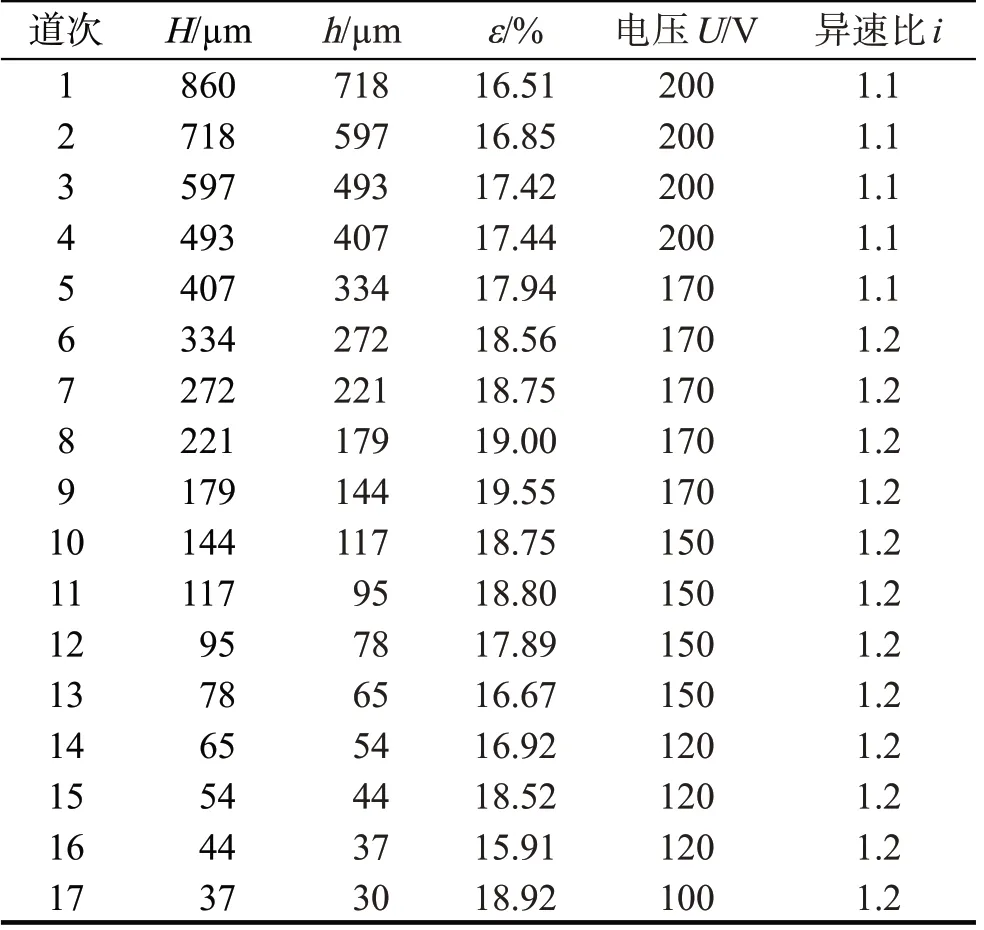

带材厚度不断减薄的过程中,为使轧制变形处于塑性变形区,适当增大轧制道次压下率,压下率在15%~20%之间;为控制组合成形状态需合理控制搓轧区比例,搓轧区比例受轧制压力、摩擦力、前后张力以及异速比等因素的影响[11-12];为使极薄带上下表面变形均匀,更替道次间快慢辊,并校核轧制力。综合考虑确定异步轧制过程为17道次,具体工艺参数如表2。

表2 二次冷轧工艺规程Tab.2 Process specification for secondary cold rolling

1.2.4 再结晶退火

轧制后低氧高纯钛极薄带位错密度增加,产生强烈的加工硬化效应,塑性差,不利于微成形。为提高轧后高纯钛极薄带的塑性,对其进行再结晶退火处理,通氩气保护,退火温度为500 ℃、保温1 h。

1.2.5 性能检测与组织观察

在极薄带中部纵向取样,按GB/T 228—2002要求制成标准拉伸试样,采用英斯特朗5969电子万能试验机进行单向拉伸试验;采用nanosurf easyscan 2型原子力显微镜观察试样表面形貌,采用德国蔡司公司型号为Axiom Imager M2m的光学显微镜和美国FEI公司生产的型号Talos F200x的透射电子显微镜观察试样的微观组织。

2 实验结果及讨论

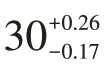

2.1 极薄带的表面质量

图3 极薄带表面质量Fig.3 Surface quality of metal foil

2.2 极薄带的微观组织

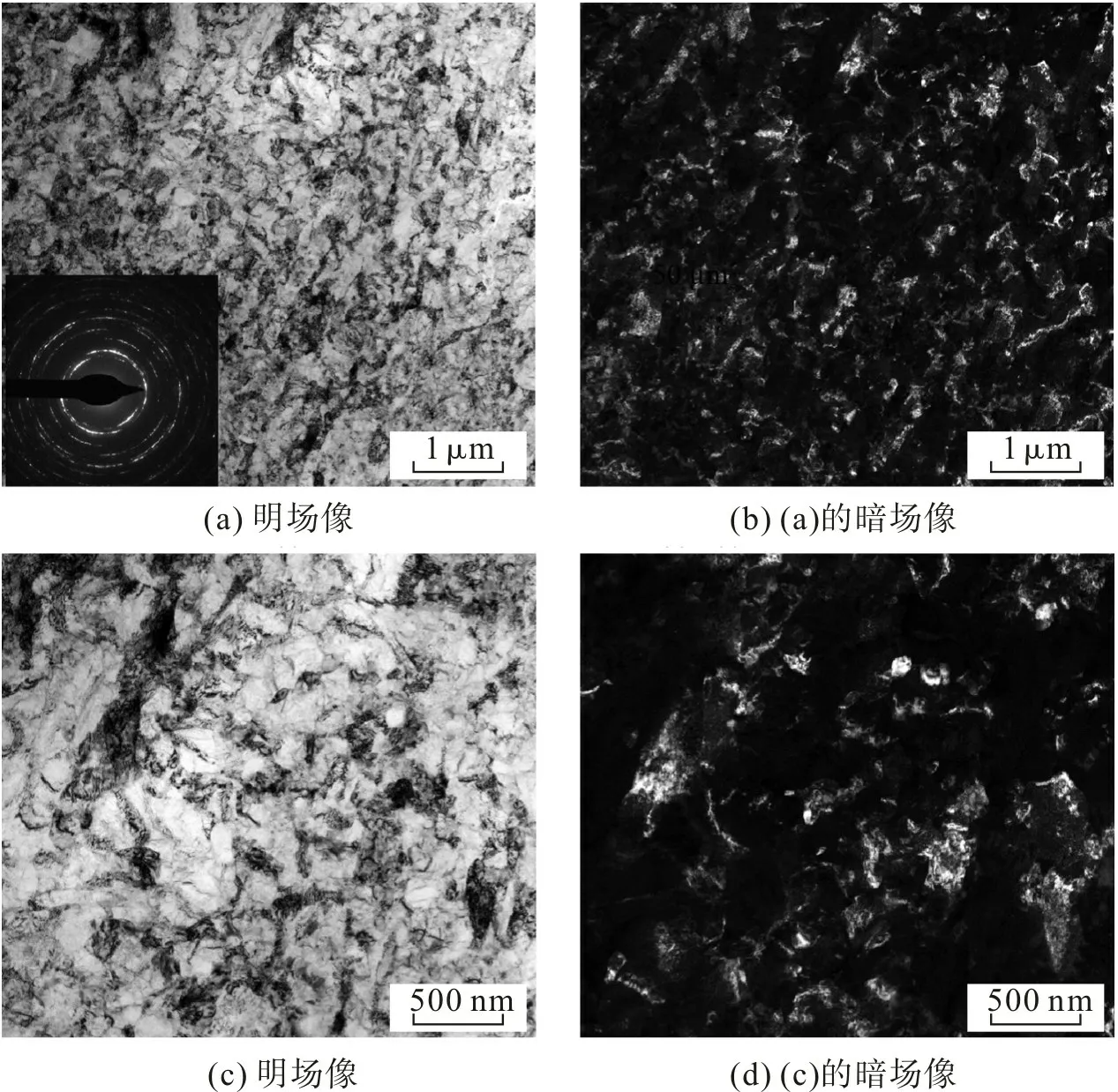

图4为30 μm极薄带轧制态轧面组织不同放大倍数的透射电镜(TEM)明场像和暗场像照片。

图4 极薄带组织TEM形貌及多晶区电子衍射Fig.4 TEM images of thickness foil and selected area electron diffraction

由图4可看出:极薄带微观组织主要由等轴晶粒和拉长晶粒组成,等轴晶显著,组织较均匀,图4(a)中的衍射环进一步证实了多晶的存在;等轴晶粒平均尺寸小于300 nm,其由轧制过程中晶粒之间互相挤压切割而成;存在少量粒宽度为50~250 nm的拉长晶,晶粒内部存在大量位错,其由异步轧制所致[13];整个轧制过程中晶粒从图1(c)所示宏观晶粒减少到图4所示纳米级超细晶,塑性变形剧烈。

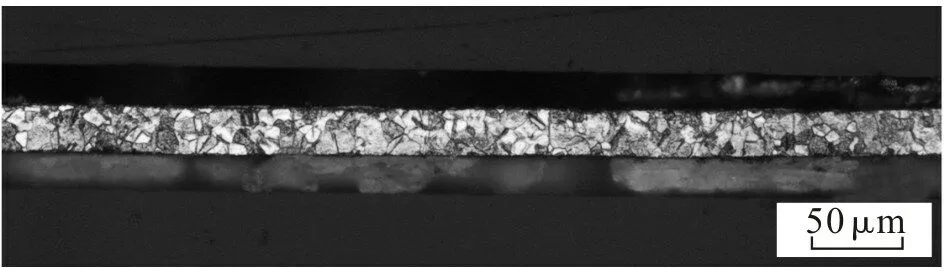

图5 为退火态试样侧面金相组织。由图5 可观察到:试样经退火处理,晶粒长大到微米级尺寸,晶粒沿试样法向和轧制方向同时长大,绝多数晶粒成为等轴晶,尺寸为15~20 μm;晶粒边界平直度较高,晶粒边界基本呈多边形轮廓。晶粒长大是由晶粒互相吞并完成的,吞并过程又是通过晶界逐渐移动而进行的。晶界移动受曲率影响,弯曲的晶界有向其曲率中心移动的趋势,使晶界平直化。

图5 退火态极薄带金相组织Fig.5 Microstructure of metal foil by annealing

2.3 极薄带的力学性能

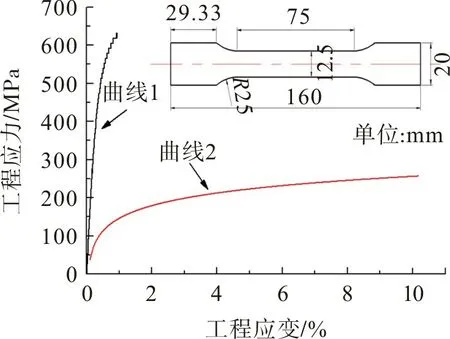

图6 为厚度30µm 高纯钛极薄带工程应力-工程应变曲线及拉伸样。曲线1 为轧制态,曲线2 为退火态。由图6 可知:轧制态高纯钛极薄带由于轧制过程中的加工硬化,拉伸过程中应力随应变急剧上升,应变为1%时,应力达650 MPa,且拉伸试样断裂,极薄带塑性变形区很窄,塑性成形性能很差;高纯钛极薄带退火后明显软化,屈服强度降至120 MPa,抗拉强度约250 MPa,延伸率达到10.1%,塑性变形区变宽,塑性成形性能大幅度提高。

图6 工程应力-工程应变曲线Fig.6 Engineering stress-strain curves

3 结 论

1) 以电子束熔炼的低氧高纯钛为原料,采用粗轧→中间退火→精轧→再结晶退火工艺制备厚度为30µm的极薄带,总变形量达99.7%。

2)高纯钛在轧制过程中发生超延展现象,总延展率达36 667%。整个轧制过程中塑性变形剧烈,晶粒从微米级宏观晶粒减小到纳米级超细晶,获得的轧制态极薄带微观组织主要由等轴晶粒和拉长晶粒组成,等轴晶粒平均尺寸小于300 nm,同时存在少量粒宽度为50~250 nm 的拉长晶;再结晶退火后,微观组织为尺寸15~20 μm的等轴晶粒。

3)轧制态高纯钛极薄带由于轧制过程中的加工硬化,抗拉强度约650 MPa,延伸率仅1%,极薄带塑性变形区较窄,塑性成形性能较差;退火后高纯钛极薄带明显软化,屈服强度降至120 MPa,抗拉强度约250 MPa,延伸率达10.1%,塑性变形区变宽,塑性成形性能大幅度提高。