基于机器视觉的服装样片轮廓特征数据采集系统

2020-12-22王永强周聪玲王中帅

高 鹏,王永强,周聪玲,王中帅

(天津科技大学机械工程学院,天津 300222)

服装纸样是裁剪的重要依据,也是服装各组成部分最具体的二维展现,同时也关乎服装成品的版型尺寸.服装的计算机辅助设计、制造越来越受到人们的关注[1],其中服装二维样片的矢量化录入是关键技术之一[2].矢量化过程可将服装二维样片特征数据进行数字化录入并最终生成 CAD文件,后期通过修改、编辑等操作达到再设计的目的.

目前行业内的服装样片矢量化录入大多采用数字化仪人工录入的方式,其效率及精度受人为因素影响很大[3].本文研发的基于机器视觉的非接触矢量化录入系统使得上述问题得到解决.该系统只需获取二维服装样片的图像,自动处理形成服装 CAD所需的矢量化文件,并且能够自动分类识别,为服装行业大数据提供服务.

1 系统构成及功能

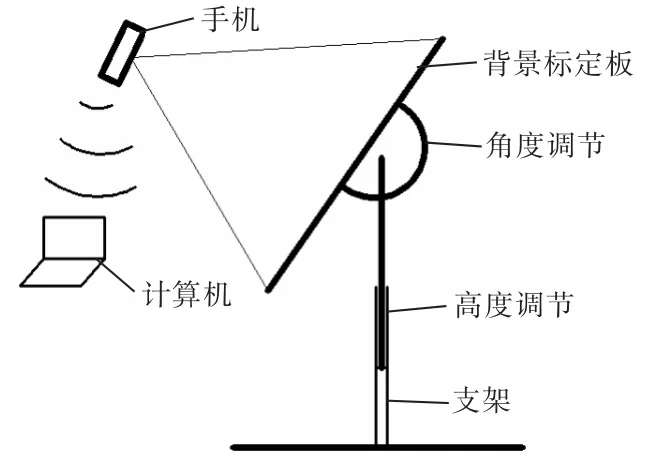

系统包括图像获取、预处理、标定、矢量化、数据类型转换及形状特征识别分类等模块,可满足服装CAD软件的需求.考虑到系统的性价比及图像采集的便捷性[4],用手机相机代替工业相机作为拍摄工具.同时考虑数据传输的便捷性及目标样片获取的完整性,通过在拍摄时设置取景框可保证在视野范围内的布满率并通过传输直接到处理端.系统通过自动生成虚拟网格,利用光-像平面标定法可满足测量精度[5].在服装样片特征数据矢量化过程中,本文依据服装设计的相关知识将样片边缘曲线进行拟合逼近,同时针对复杂曲线使用多次迭代逼近拟合的方法,提高了拟合的重合度并将分段凸点进行平滑处理提高线条整体光顺性.在分类识别阶段,根据特征利用神经网络技术对服装样片进行自动分类[6],方便后期的数据分析与检索.系统的工作流程如图 1所示.硬件系统结构示意图如图2所示.

图1 系统工作流程图Fig. 1 Work flow of the system

图2 硬件系统结构示意图Fig. 2 Structure diagram of the hardware system

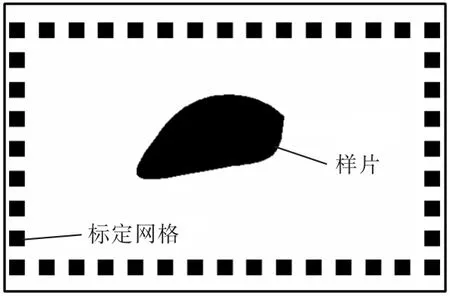

硬件系统包括支架、标定板、调节装置等.调节装置具有角度与高度调节功能,可适应不同操作者.支架起整体支撑作用.背景标定版选用白色半透明磁性板并将标定网格喷涂其表面,配有背光光源,方便标定过程,其背景标定板示意图如图3所示.

图3 背景标定板示意图Fig. 3 Background diagram of the calibration board

2 原理及方法

根据系统整体工作流程图,硬件系统拍摄样片图像后,交由软件系统完成处理的全过程并生成矢量化文件.

(1)图像获取及预处理:为获取样片图像并提高系统经济性与便捷性,系统利用手机相机获取样片图像,并通过无线网络传送至计算机,进行二值化,边缘提取及排序等操作.

(2)系统标定:采用光-像平面标定法是为了建立物像平面间对应关系,针对大场景测量采用生成虚拟网格的方法,保证系统的测量精度.

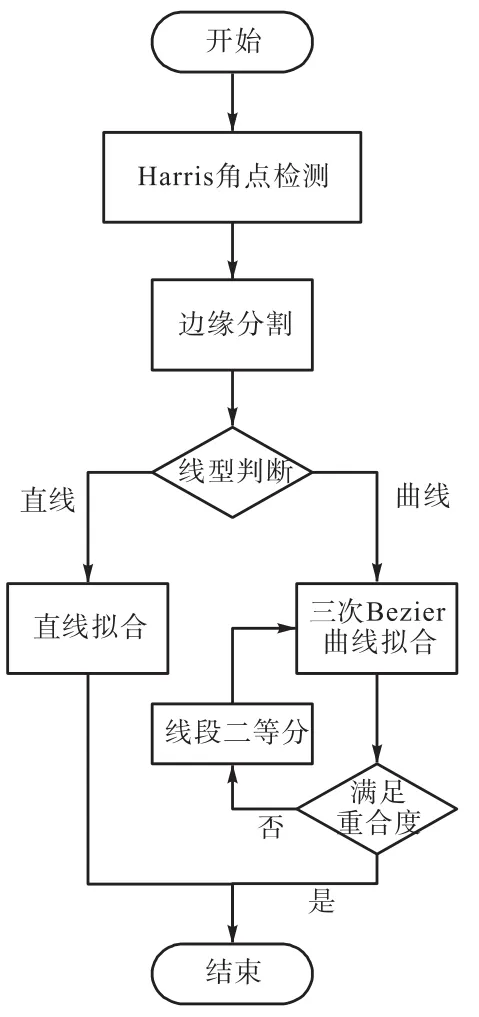

(3)矢量化:为实现图像边缘轮廓的矢量化,针对边缘曲线进行角点检测、线段分割、直曲拟合等过程,对边缘线条进行拆分拟合.

(4)识别分类:为减少后期样片矢量化文件的人工分类操作,系统根据不同服装及不同部位样片形状的差异,提取样片图像中具有尺度不变性的形状特征,通过 MLP多层感知器进行学习,达到分类的目的.

(5)数据格式转换:为了生成适用于服装设计CAD软件中的DXF文件,实现数据格式的转换[7].

2.1 图像获取及预处理

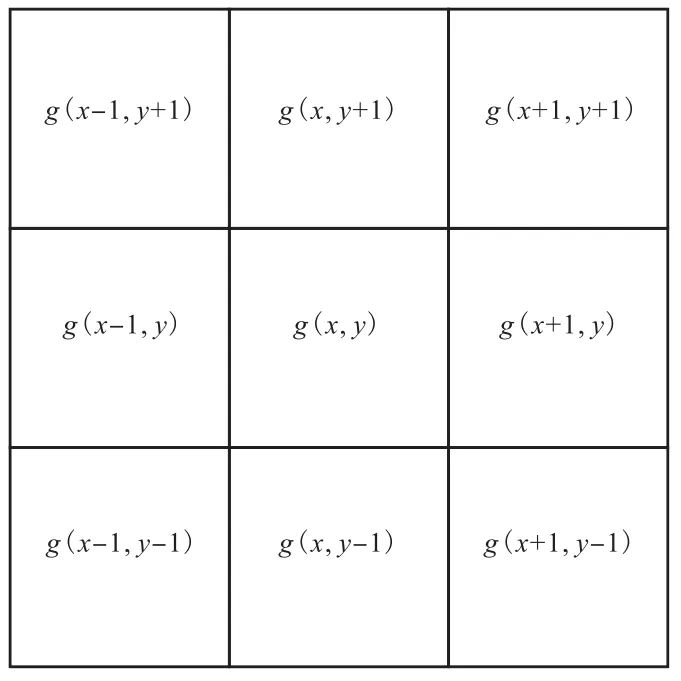

针对获取的图像,利用二值化方法滤除图像噪声,同时实现目标与背景的分割.目标图像边缘曲线描述了样片的轮廓特征,针对具有全封闭特征的服装样片边缘进行检测,适合采用 8-邻域联通方法进行.其原理为判断像素间的连接关系是否满足 8-邻域的连接原则:假设图像中当前像素点为 g(x,y),那么习惯上将距其像素距离为 1的 4个像素点 g(x-1,y)、g(x+1,y)、g(x,y-1)、g(x,y+1)以及其对角临近的 4 个像素点 g(x-1,y-1)、g(x-1,y+1),g(x+1,y-1)、g(x+1,y+1)称为 8-邻域像素点.当前像素是否为边缘的判断依据在其 8-邻域内有部分像素点在目标区域内,也有部分像素在背景区域内,据此可实现检测边缘.8-邻域的连接形式如图4所示.

图4 8-邻域连接形式Fig. 4 8-neighborhood connection form

2.2 系统标定

通常情况下,二维光像平面的标定只需通过寻找图像坐标系与世界坐标系对应的4个角点,求出变换矩阵即可实现,但是偏离角点越远的点测量精度越低.鉴于部分服装样片实际尺寸较大,为保证系统测量精度,本文采用虚拟网格标定法,如图5所示.

图5 虚拟网格标定法Fig. 5 Virtual grid calibration method

利用喷涂在测量区域边界上的黑白实体方框,在其所包围的有效测量区域内部产生若干虚拟如图 5所示细线网格,然后通过每个虚拟网格上的4个角点实现上述对应关系,可求解出若干个变换矩阵.后期对于任何一个测量点可首先判断其处于哪个虚拟网格内,再利用该变换矩阵求取其世界坐标,该方法可有效提高测量精度.坐标系xoy和坐标系x'o'y'分别为图像坐标系及世界坐标系.

2.3 矢量化

矢量化主要包括角点检测、边缘分割、直曲拟合等过程.其中角点检测目的是为了寻找不同线段间的转折点.Harris角点检测算法是一种有效的角点检测算法,其通过利用局部窗口在图像移动时不同的灰度值变化以确定角点位置.其表达式为

式中:w (x ,y)为窗口函数;g (x + u ,y + v )为平移后的图像灰度;g (x ,y)为图像灰度.

应用 Harris角点检测算子对样片的边缘轮廓图像进行角点检测,而角点则是轮廓边缘中不同线段间的分割点.在获得角点后,可通过角点对边缘进行分割,使其变成独立的线段,而后进行拟合建立模型.

对于直线其拟合模型较为简单,可用式(2)表示

式中:P1、P2为线段起始和终止点,t ∈ [ 0 , 1].

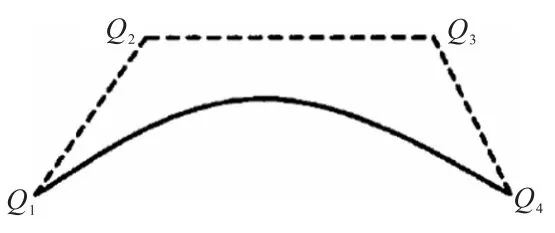

针对样片的边缘曲线,服装 CAD系统中常用的曲线模型主要为三次 Bezier曲线,由于其具有可控性强、线型平滑直观、设计修改方便的优点而被普遍用于服装CAD曲线的生成中.三次Bezier曲线控制点及曲线形式如图6所示.

图6 三次Bezier曲线Fig. 6 Cubic Bezier curve

其表达式为

式中:Q1、Q2、Q3、Q4为多边形控制点,t ∈ [ 0 , 1].生成曲线的形状是由控制点 Q所决定的,而其控制点的获取由其边缘点求出,边缘点与控制点的关系为

式中:P1、P2、P3、P4为曲线边缘点,Q1、Q2、Q3、Q4为曲线控制点,t1, t2∈ [ 0 ,1].若取 P1、P2为边缘等分点,则 t1=0.33,t2=0.67,通过已知条件求解上述方程,即可得出未知控制点 Q2、Q3.P1、Q1和 P4、Q4分别为边缘点和控制点的起始和终止点,其为重合关系.

虽然三次 Bezier曲线对简单的服装曲线有着很好的拟合效果,但对于某些边缘曲线用一条三次Bezier去整体拟合效果不佳,其重合度较低,该种边缘曲线可定义为复杂边缘曲线.针对这一问题,本文采用改进的多次迭代以三次 Bezier曲线逼近拟合的方法[8],将复杂曲线进行二等分操作后再分段用三次Bezier曲线进行拟合并判断重合度[9],直到结果满足要求.重合度可由决定系数R2及最大误差δ表示,其表达式为

式中:PQ为拟合曲线点;PI为图像边缘像素点;为图像边缘像素点平均值;di为拟合点与图像点间的像素距离;ti为线段中的像素点.文本中确定相关系数R2>0.99且最大误差δ<2的像素距离为满足重合度.

针对上述过程中所产生的若干等分点可能对线条整体光顺造成的不良影响,后期采用边缘滤波可以消除[9].矢量化过程流程如图7所示.

图7 矢量化流程Fig. 7 Vectorization process

2.4 样片特征识别与分类

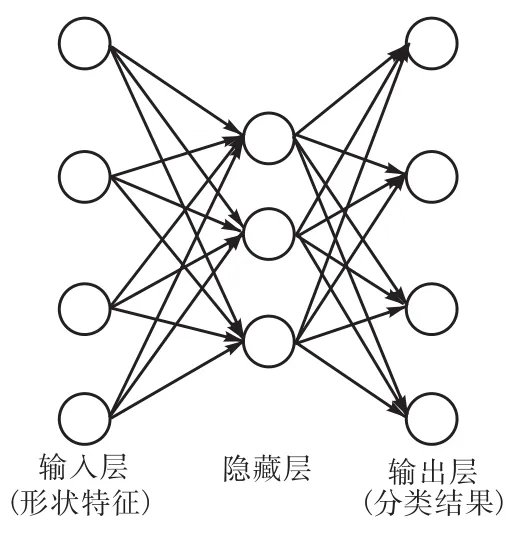

考虑到服装设计大数据库的需求,这些矢量化文件需要分类进行保存,可通过不同样片间的形状特征,如矩形度、圆度、不变矩等,利用人工神经网络技术进行分类.数据库的建立主要包含样片名称及其对应DXF文件,样片最大尺寸为600mm×900mm,后期为完善数据库可继续添加布料、裁片数量等信息.人工神经网络由输入层、输出层及若干隐层组成[10],其模型如图8所示.

其中输入层和输出层必须存在,隐藏层可根据解决问题的复杂程度设置一层或多层.就本系统而言,输入层为样片的形状特征:矩形度、圆度、不变矩,而输出结果即为样片的形状特征通过隐层计算的分类结果.其不同层间存在权重 w及偏置 b,层间的传递关系为

式中:x为输入值;w为权重系数;b为偏置;sigmoid为激活函数;A为输出值.

图8 神经网络模型Fig. 8 Neural network model

神经网络要解决的最基本问题是分类问题.将特征值传入隐藏层中,通过带有结果的数据来训练神经网络的参数(权重w及偏置b),使得输出值与给定的结果一致,即可用来预测新的输入值.

而针对服装样片的分类而言,对样片的识别分类过程可简述为

(1)输入样本,提取形状特征[11].

(2)创建分类器,输入形状特征,划分不同类.

(3)输入识别图像,提取形状特征,用训练结果对其分类.

形状特征是区分不同样片主要依据,不同部位的样片间矩形度、圆度、不变矩等形状特征[12]有很大差别,通过在不同样片对这些特征的提取,并将其进行学习分类,可获取在不同的拍摄环境具有平移、旋转、缩放变换下的不变性的分类结果,满足系统的分类要求.

2.5 数据格式转换

鉴于服装CAD软件均将DXF格式的文件作为通用的数据接口文件,本系统将矢量化数据按照DXF文件的生成形式,以组码、组值的形式生成DXF文件,满足后续在服装 CAD软件中查看、编辑等需求.

3 实验验证

参照企业内部生产制造工艺流程有关规定,本文设定尺寸的测量精度误差在1mm范围内.

3.1 测量精度验证

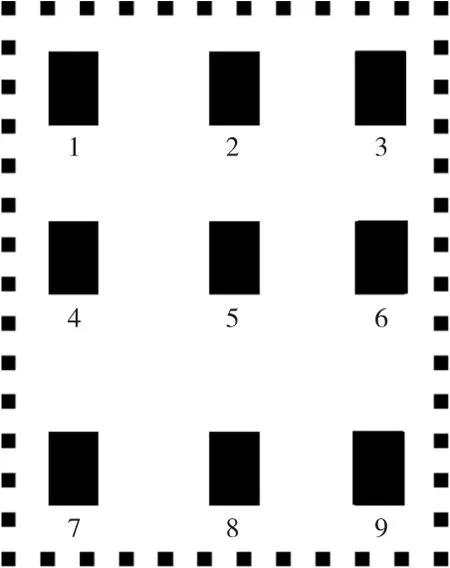

本系统设定的测量范围:1100mm×1300mm.实验中将 200mm×120mm的标准矩形样板分别放置在背景标定板的9个不同的位置上,矩形块尺寸由标尺测得,具有毫米级精度,标定块的放置形式如图9所示.

图9 矩形块位置Fig. 9 Rectangular block location

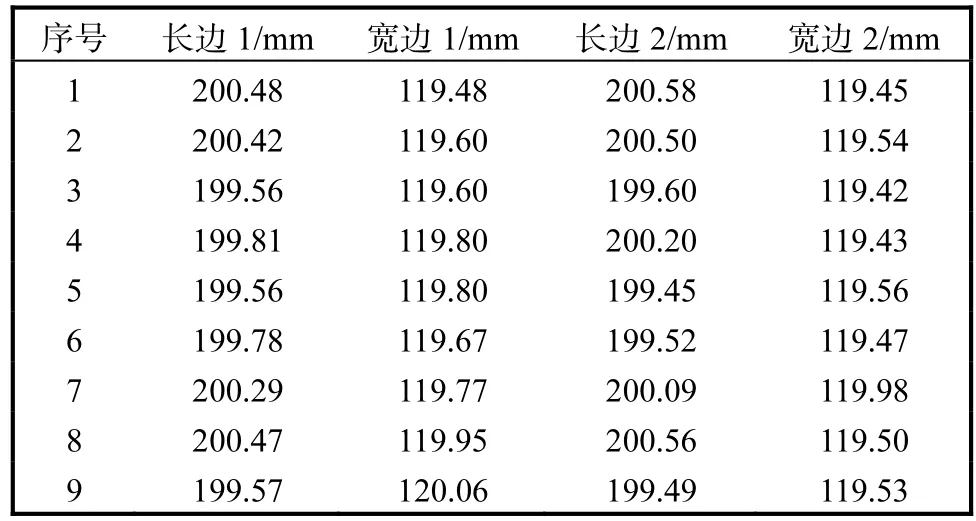

利用虚拟网格标定方法得到的测量数据见表1.其中表格序号对应图 9中标号,表中长边标准值为 200mm,宽边标准值为 120mm.本实验在改变光照条件下共进行了 5次实验,其结果皆在精度范围之内.

表1 标定实验获得测量数据Tab. 1 Calibration experiment for getting measurement data

通过表 1数据可知,测量最大误差为 0.58mm,满足1mm的系统需求.

3.2 拟合线条的重合度验证

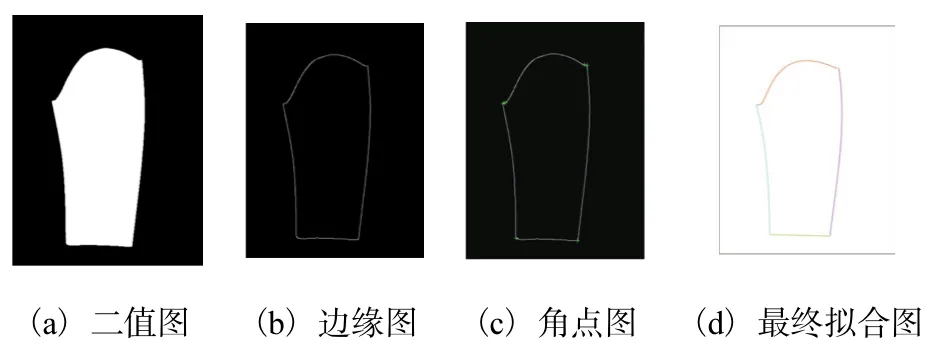

以“大袖胆布”样片为例,其处理过程如图10所示.初次拟合过程中直线与简单曲线的拟合结果皆满足 R2>0.99、δ<2的重合度要求,但对于如图 11所示的上端复杂曲线,往往需要多次迭代以提高重合度.

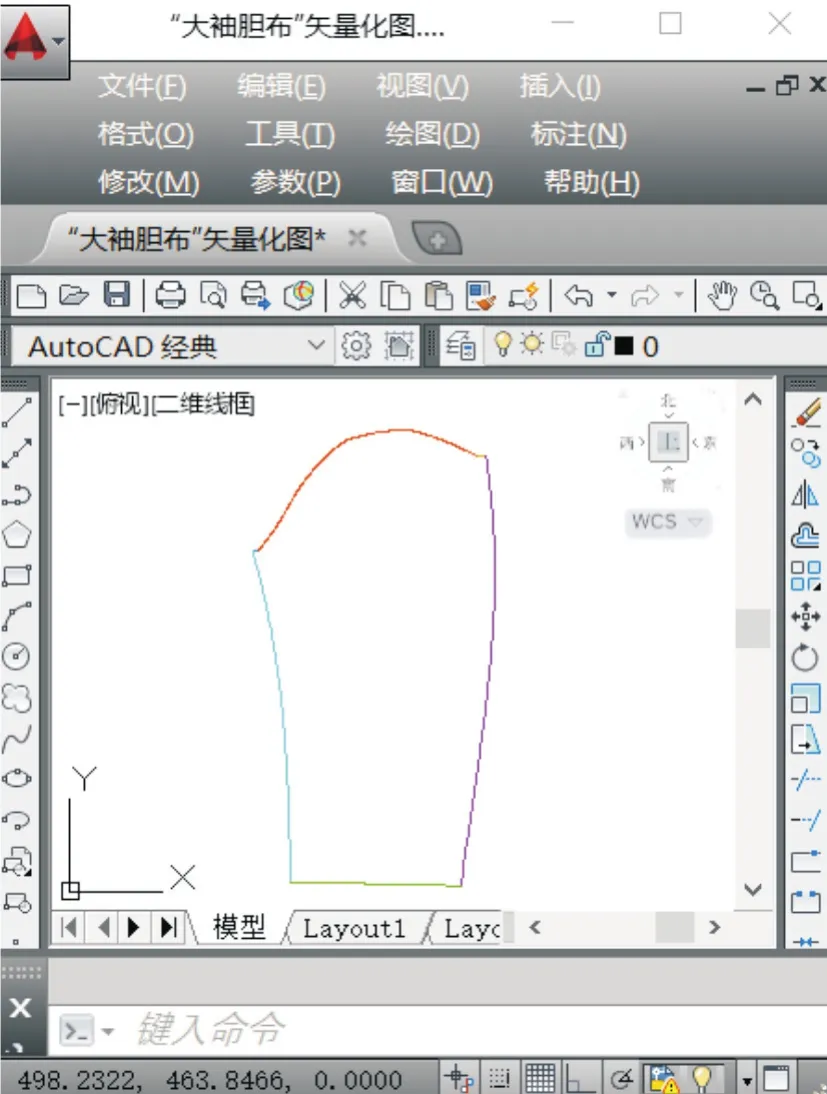

由图 11可知:初次拟合后上端复杂曲线其 R2=0.485,δ=6.367,皆不满足重合度;通过一次迭代后其 R2=0.994,δ=2.456,其 R2已满足要求,但其 δ仍偏大;通过二次迭代其 R2=0.999,δ=1.610,已满足要求,结束迭代.因此,通过迭代等分逼近操作,可有效提高拟合相关系数并减小最大误差,上述复杂曲线重合度已满足服装样片的拟合需求.图像矢量化通过数据转换至DXF文件,如图12所示.

图10 拟合实验Fig. 10 Fitting experiment

图11 原图与拟合图对比结果Fig. 11 Comparison results of the original map and the fitted map

图12 图像矢量化通过数据转换至DXF文件Fig. 12 Image vectorization converted to DXF file through data conversion

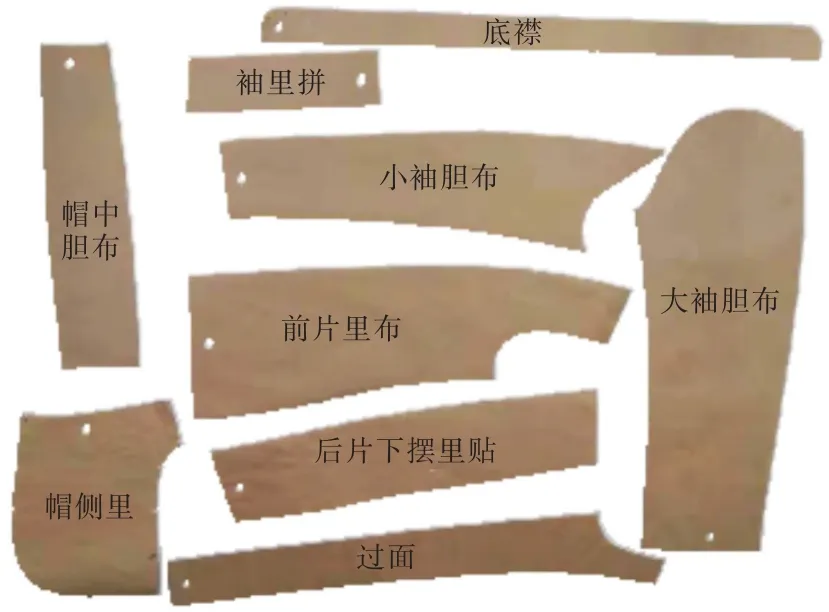

3.3 识别分类实验验证

在识别实验阶段,提取不同部位的服装样片如图13所示.其不同部位的识别样本数皆为 120,提取每个样片,获得其形状特征进行学习分类,最后把每个样片图像在不同位置角度及尺度[14]变换下进行识别分类,其识别正确率皆为100%.

图13 服装样片图Fig. 13 Clothing sample graph

由实验可以看出,由于选用具有尺度不变性的形状特征,其识别结果准确度可以满足不同样片间的识别要求.尺度不变性特征指被测物图像在进行平移、旋转、缩放变换下仍保持不变的形状特征,正如本文研究用以分类的矩形度、圆度、不变矩,保证被测物在不同条件下识别结果的准确性.

4 结 论

本文利用机器视觉检测技术与神经网络算法研发的非接触式二维服装纸样矢量化录入系统可替代传统数字化仪,便捷、高效地实现了二维服装纸样特征数据的数字化录入,具有较高的性价比.实验结果表明,系统在1100mm×1300mm有效测量范围内,图像内包含待测信息并满足一定尺度变换范围下,其测量精度满足<1mm 的要求,可推广应用于服装设计与制造行业,具有应用价值.