基于压力反馈纯电驱动装载机专用电液换挡系统及控制策略研究

2020-12-14蔡少乐陈其怀林添良陈海斌付胜杰郭海波

郭 桐, 蔡少乐, 陈其怀, 林添良, 陈海斌, 付胜杰, 郭海波

(1.华侨大学 机电及自动化学院, 福建 厦门 361021; 2.福建华南重工机械制造有限公司, 福建 泉州 362100)

引言

随着环境问题及能源危机日益严峻,各国对排放标准日趋严格[1-3]。装载机作为一种高作业效率的工程机械,被广泛应用于基建、矿山、港口以及道路等工程建设中。生态环境部发布《中国移动源环境管理年报(2019)》公布了装载机排放量在所有机种中占比最大[4]。因此,传统装载机能源利用率低、排放差、噪声大,亟需进行革命性的技术革新来应对节能环保的压力。近年来,混合动力技术和纯电驱动技术从提高能源利用率方面成为研究的热点。混合动力技术通过辅助电机的削峰填谷,使得发动机的工作点波动较为平缓,从而降低了其功率等级,提高其能量利用率。与传统发动机驱动相比,燃油节省了15%~30%,排放降低了15%~30%。但由于混合动力工程机械成本较高、整车控制策略较复杂,且驱动单元仍使用发动机,并不能真正意义上实现零排放[5]。而纯电驱动技术直接采用电机代替发动机,充分利用了电机的高效率,实现了低噪声和零排放。因此,纯电驱动已经逐渐成为工程机械理想的驱动方式之一。

装载机作为典型的工程机械之一,在非结构路面上作业和行驶时振动剧烈、稳定性差,并且在作业工况中需要频繁切换挡位来保证驱动需求。如果换挡过程冲击度大、不平稳,长时间、重复性的工况极易对驾驶员造成严重的驾驶疲劳并增加作业事故的风险。针对装载机的换挡控制一直是国内外专家学者的研究热点。日本小松[6]采用K-ATOMICS电子控制系统与ECMV阀对离合器油压上升规律进行控制,结果表明:油压控制有效减小了换挡冲击,提高了变速箱结构件的使用寿命,改善了驾驶员乘坐舒适性,并广泛应用在大型自卸汽车上;美国卡特彼勒[7]采用多个电液比例调压阀对装载机方向离合器、速比离合器进行调压控制,通过控制输出油压对换挡性能进行优化,其生产的高端装载机在国际市场上占有大量份额;高金武滑[8]对自动换挡箱的换挡品质控制进行了相关研究,分析了柔性传动轴下具有抑制输出轴力矩波动的换挡控制策略,使换挡过程中变速箱输出轴的力矩变得平;尤立鹏[9]针对离合器充、泄油重叠时间提出电液控制系统,利用平稳结合阀固有压力特性曲线有效控制油压,并提出延迟换挡时间和延长泄油时间的换挡控制策略,进一步改善换挡品质。

传统装载机在行走驱动过程中发动机需兼顾执行器、水泵等工作装置,不能有效主动地调节换挡过程中驱动单元的转速、转矩。通过液力变矩器虽能保证输入端的转速和扭矩基本恒定,但使行走驱动控制更为复杂,且造成传递效率大幅降低。因此,较难有效可靠地匹配协调动力单元和离合器扭矩相、惯性相之间的关系,产生“飞车”或“双锁止”的现象[10-12]。因此,对于电液控制系统的有效性和可靠性将更加严苛,这也正是目前传统机型存在的短板之一。

针对上述问题,纯电驱动概念的应用使整车系统实现机电液一体化及智能化成为一种可能,弥补了传统工程机械上的不足。本研究提出了一种基于压力反馈纯电驱动装载机专用电液换挡系统及控制策略,分析了电液换挡控制系统和驱动电机转速、转矩的匹配方式,并对其进行了仿真分析。

1 纯电驱动装载机行走系统原理

1.1 行走系统方案

图1所示为某5 t轮式纯电驱动装载机行走系统方案。系统采用永磁同步电机与变速箱取代原液力变矩器,直接驱动行走装置,利用电机过载能力强、调速调矩性能优良等特点,满足行走驱动需求。同时,极大地提高了整车的机械传动效率。

图1 行走整体方案示意图

其工作原理为:整车VCU通过CAN总线、IO端口实现对主驱电机、辅驱电机、变速箱执行策略控制;电机直接驱动变速箱,由变速箱内部的湿式离合器实现齿轮逐级传递,再由万向传动轴、前后驱动桥、轮胎轮辋总成实现整车驱动。

采用分布式电机替代传统的内燃机,将行走主驱电机、辅驱电机、执行器液压驱动电机分别独立控制。对其不同工况下不同负载需求进行功率匹配与选型,通过细化能量流分配来发挥电机的高效率,同时,也使得整车各个系统的控制更加灵活。

1.2 电液比例换挡系统原理

图2所示为电液换挡系统的工作原理,该系统主要由电机、齿轮泵、电磁换向阀、电磁比例减压阀、离合器、油缸、节流阀等组成。其工作原理为:电机-泵为系统提供压力油,换挡指令发出后,VCU向相应挡位的电磁换向阀、电磁比例减压阀发出控制信号,使离合器发挥传递扭矩的作用,完成挡位的结合。

图2 电液比例换挡系统的工作原理图

图3所示为本研究所采用变速箱机械传动原理。由于研究对象为纯电驱动装载机,取消了后退挡齿轮、离合器,保留前进挡作为动力挡,利用驱动电机的正反转特性实现整车前进、后退。该换挡系统具有以下优点:①提高了整车传动的效率;②减小了外油路的安装空间;③简化电气控制、机械结构提高了整车的可靠性。

2 控制策略

2.1 换挡过程分析

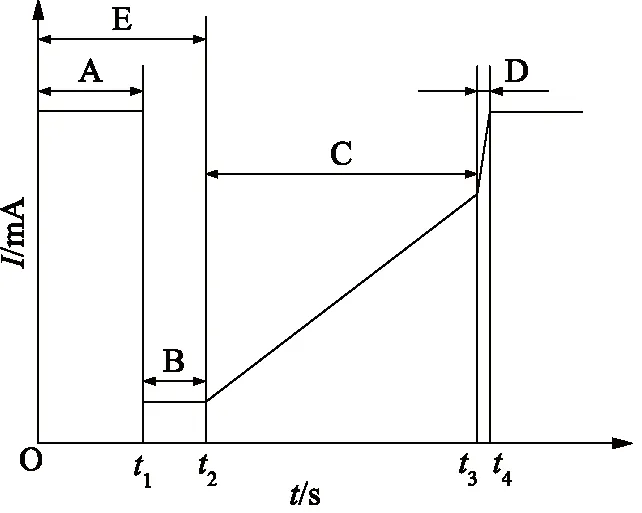

装载机采用动力换挡变速箱,图4所示为湿式离合器换挡过程理想压力曲线,压力变化主要分为4个阶段[13-14]:①快速充油阶段(AB),离合器结合指令发出后,压力油克服回位弹簧预紧力开始向活塞缸容腔充油,直至t2完全消除主、从动摩擦片的间隙;②离合器快速升压阶段(BC),压力油处于快速上升阶段,主、从动摩擦片处于滑动摩擦状态并开始传递扭矩;③缓冲升压阶段(CD),油压缓慢上升,主、从动摩擦片从半联动缓慢过度到全联动状态,直至t4完全结合;④阶跃升压阶段(DE),主、从动摩擦片完全结合后,离合器活塞缸压力急剧升高到系统设定压力。截止,离合器结合动作完成。

图3 变速箱机械传动原理图

图4 湿式离合器换挡过程理想压力曲线

换挡品质上来说,换挡过程对于离合器结合有平稳性和离合器寿命长两项基本要求。优化换挡品质的目的:提高换挡平稳性、减小整车冲击,使驾驶更加舒适;减少摩擦产生的热量,减少能量损失的同时,提高离合器工作的可靠性,保证其寿命。而换挡品质由冲击度、滑摩功和换挡时间组成。

整车纵向加速度对时间的求导,冲击度由离合器传递扭矩的变化率近似表示为:

(1)

式中,R—— 车轮半径,m

i—— 总传动比

Iv—— 输入轴等效转动惯量,kg·m2

Tcl—— 离合器传递转矩,N·m

传递扭矩与离合器结合油压关系表示为:

Tcl=μScRmNpcl

(2)

传递扭矩对时间求导,传递扭矩变化率与离合器结合油压变化率关系表示为:

(3)

式中,μ—— 离合器摩擦系数

Sc—— 活塞缸活塞面积,m2

Rm—— 摩擦片平均有效直径,m

N—— 摩擦面对数

pcl—— 离合器结合油压,MPa

根据式(1)可以得出整车冲击度与离合器传递扭矩成正比关系。根据式(2)可以得出传递扭矩变化率与离合器结合油压变化率成正比关系。因此,换挡过程中,整车冲击度主要由离合器结合油压决定。

换挡过程中,快速升压阶段和缓冲升压阶段由于主、从动摩擦片相互滑动摩擦,滑摩功为滑动摩擦力矩做功的大小,近似表示为:

(4)

式中,ωz—— 离合器主动摩擦片转速,r/min

ωn—— 离合器从动摩擦片转速,r/min

t1—— 离合器开始滑摩时间,s

t2—— 离合器停止滑摩时间,s

根据式(2)、式(4)可以得出滑动摩擦过程时的离合器摩擦功与离合器结合油压成正比。

换挡时间是指从发出换挡指令到离合器完全结合完成,表示为:

t=t0+t5

(5)

式中,t0为发出指令后延迟换挡时间,s。

忽略油路及离合器油缸的漏损,假定换挡过程中油温不变,离合器换挡过程的压力流量平衡方程为:

(6)

由式(6)可得,离合器结合油油压的变化率为:

(7)

式中,Qc—— 离合器供油油路的流量,m3/s

V0—— 离合器活塞缸初始容腔和离合器供油油路体积的总和,m3

U—— 压力油体积弹性模量,Pa

xp—— 离合器活塞位移距离,m

根据式(7)可得离合器油缸内压力的变化率与离合器供油油路的流量成正相关。

综上,合理控制离合器快速升压阶段(BC)和缓冲升压阶段(CD)油压变化率,可以有效限制输出轴转矩的扰动,减少整车冲击度;减小滑动摩擦过程时的离合器结合油压可以有效的减小滑摩功,但将使摩擦片至全联动的时间增大,也将导致滑摩功的增大;不同的车辆类型对传递的扭矩大小和冲击度要求不同,对于换挡时间的要求也不同。换挡过程所需的时间通过增大离合器供油油路流量,主要减小离合器快速充油阶段(AB)和阶跃升压阶段(DE)所需的时间,减小换挡过程所需时间。因此,根据换挡时离合器动作特性以及电传动技术提出了基于压力反馈电液换挡控制策略。通过采用电磁比例阀实时闭环调节实现对行走液压系统离合器油压的分段控制,符合湿式离合器换挡过程理想压力曲线;同时,通过压力反馈对驱动电机进行模式的切换,实现对换挡过程中扭矩相及惯性相下电机输出扭矩和输出转速的精确控制。旨在降低换挡冲击、减小滑摩功及缩短换挡时间。

2.2 基于压力反馈电液换挡控制策略

整车VCU识别当前挡位,并通过整车车速判断是否进行挡位切换,发出换挡指令,执行换挡。本研究针对纯电驱动装载机提出一种基于压力反馈电液换挡控制策略。电磁比例减压阀通过压力反馈闭环控制电流改变阀出口压力,综合考虑整车传递扭矩与冲击度指标,实现换挡过程中离合器压力按照理想曲线控制;并基于压力反馈判断离合器状态,控制驱动电机模式切换,实现离合器扭矩相和惯性相的匹配。

图5所示为电磁比例减压阀控制信号控制方案,其工作过程是:

(1) 快速充油阶段A,控制电流最大I=Imax,最大程度打开电磁比例减压阀开度。保证离合器活塞缸最大限度快速充油,快速消除离合器摩擦片之间的空隙。该阶段持续时间主要由系统流量和变速箱离合器活塞缸尺寸决定;

(2) 充油保持阶段B,在快速充油阶段结束前,压力闭环控制电流迅速下降至快速充油阶段油压pcl所对应的电流值IB并保持。持续至保证离合器摩擦片间隙完全消除,防止由于A阶段目标控制压力过高导致与C阶段连接处压力出现尖峰状突变,引起离合器传递扭矩扰动;

图5 电磁比例减压阀控制信号控制方案

(3) 压力调节阶段C,控制电流缓慢增加,控制比例减压阀出口压力跟随控制器发出的指令电流缓慢升高I=δt+IC。由于不同机型、型号的工程车辆工况不同,导致转矩需求幅值、波动不同。同时,对冲击度也有不同的指标要求。因此,需要综合考虑该阶段缓慢升压速率系数δ匹配不同机型、型号的工程车辆。

(4) 阶跃升压阶段D,控制电流最大I=Imax,最大程度打开电磁比例减压阀开度。此阶段对换挡冲击没影响,阶段完成时间主要由系统流量决定。

图6所示为驱动电机控制流程图: ① 对于纯电驱动装载机行走时,驱动电机工作在转矩模式更加能够保持传统机型的驾驶员操作习惯,由电子油门信号控制驱动电机扭矩输出; ② 当发出换挡指令后,驱动电机工作在转速模式,由电机自适应离合器在扭矩相下所能传递的扭矩,防止电机输出扭矩溢出产生整车的扰动,或输出转矩不足影响整车的动力性; ③ 通过脱挡离合器的油压反馈判断是否进入分离状态, 电机进入调速阶段,发挥电机优良的主动调速优势,由变速箱输出轴转速传感器反馈信号进行合理转速闭环控制,使离合器主、从动摩擦片更快的完成转速同步,从而通过减小惯性相阶段所需时间,降低离合器产生的滑摩功;④通过对结合离合器的油压反馈判断离合器是否完成结合,电机进入转矩模式恢复行走驱动。

图6 驱动电机控制流程

图7 某5 t装载机行走部分机电液仿真模型

3 仿真分析

根据图2所示方案、图3变速箱原理图以及提出的控制策略,利用AMESim建立了图7所示的仿真模型。仿真所需主要技术参数如表1~表3所示,特别是变速箱离合器模型对换挡品质影响较大的,将其简化为弹簧-阻尼-质量块形式。

表1 湿式离合器主要仿真参数

表2 各挡位传动比仿真参数

表3 ZL50装载机整车主要仿真参数

图8所示为对变速箱发出挡位控制信号e,分别间隔10 s实现开始-空挡-乌龟模式1挡-乌龟模式2挡-乌龟模式1挡-空挡-兔子模式1挡-兔子模式2挡-兔子模式1挡-空挡-结束。

图8 换挡控制信号

由于变速器挡位较多,且升挡与降挡比较相似,因此在进行换挡品质分析仿真时只对乌龟模式下1挡升2挡进行分析。仿真分析采用压力反馈电液换挡控制策略下各离合器活塞缸油压、活塞位移。图9、图10所示分别为离合器活塞缸压力仿真曲线和离合器活塞位移仿真曲线。

图9 离合器活塞缸压力曲线

图10 离合器活塞位移曲线

从图中可以看出20 s给出升挡信号,1挡离合器开始卸压分离,在0.2 s内由1.6 MPa迅速下降至0。动力挡离合器压力由于换挡离合动作,压力有所波动,但由于压力变化趋势跟随换挡离合器且结合压力在其之上,因此对换挡冲击并无太大的影响。与此同时,2挡离合器油压上升曲线分为4个阶段,且各阶段油压变化比较明显。快速充油阶段阀芯开口最大,以最大的流量进行充油,油压由0上升至0.2 MPa左右,20.23 s时活塞位移接近3 mm,离合器摩擦片之间的间隙基本消除;完成活塞缸充油后进入快速升压阶段,由比例减压阀压力闭环控制该阶段油压迅速下降至前一阶段油压值并保持,效果较为显著,改善了该阶段使用传统缓冲阀无法解决的短暂升压问题,大幅度改善该阶段整车冲击度;随后进入缓冲升压阶段,根据负载所需的扭矩制定该阶段的升压斜率,明显改善离合器传递扭矩的变化率,减小了整车的冲击度;最后进入阶跃升压阶段,扭矩传递完成后快速进行升压,缩短换挡时间。与前文提到的湿式离合器换挡过程理想压力上升曲线相符,证明电磁比例减压阀控制信号控制策略方案的可行性。

利用AMESim搭建的该装载机整车机械传动仿真模型,分析离合器主、从动端扭矩传递和转速同步情况,以及换挡离合器结合过程中对整车车速、加速度、冲击度的影响。对乌龟模式1挡升乌龟模式2挡进行分析。图11所示为1挡和2挡离合器参数仿真结果。20.1 s时随着1挡离合器压力减小,1挡传递扭矩逐渐减小。同时随着2挡离合器压力增大2挡传递扭矩逐渐增大。此过程中,变速箱传递扭矩由两个离合器共同决定,理想的搭建控制下,扭矩相结束的瞬间,1挡离合器传递扭矩恰好为0,在避免出现动力中断的同时减小了换挡冲击;20.14 s时,离合器1完全脱离,驱动电机通过变速箱输出轴转速传感器反馈转速进行调速,使离合器两端转速同步,保持整车车速,减小冲击。20.24 s时转速同步完成,但由于仍未达到该挡位车速下整车所需扭矩,随着结合压力的升高,扭矩增大,在20.42 s时完成所需转矩传递,当结合离合器油压上升至系统设定压力时换挡完成,驱动电机恢复到行走时的转矩模式。仿真结果说明在换挡过程中1挡离合器和2挡离合器油压控制较为合理,且换挡过程中有着良好的换挡重叠。

图12所示为整车车速、加速度以及冲击度曲线。由仿真结果可以表明:换挡过程车速几乎没有明显的变化;加速度变化主要出现在离合器压力变化率较大的位置,最大值在0.25 m/s2以内;冲击度主要出现在离合器快速充油初始阶段、快速升压阶段及缓冲升压阶3个位置,通过电磁比例减压阀电流迅速下降至快速充油阶段油压所对应的电流值,控制快速升压阶段的压力,可以大大减小该阶段的冲击度。我国车辆冲击度的推荐限定值为17.64 m/s3,德国推荐限定值为10 m/s3[15]。图中换挡冲击度最大值为15.59 m/s3,该数据在可接受的范围内。

图11 离合器主、从动端转速、转矩曲线

图12 整车速度、加速度和冲击度曲线

4 结论

(1) 针对纯电驱动工程机械提出了行走系统方案上的创新。利用电机过载能力强、调速调矩性能优良等特点,取消液力变矩器,采用电机直驱变速箱的方案;

(2) 利用驱动电机的正反转特性,对变速箱结构方案进行调整,取消后退方向离合器,提升了整车传动效率、增大可利用空间以及简化控制提高了可靠性;

(3) 通过仿真分析验证了针对纯电驱动装载机所提出的换挡控制策略。即通过电磁比例减压阀对离合器升压曲线进行合理控制,在保证动力的前提下减小整车的冲击度。相比传动燃油机机型,利用电机控制模式可切换及调速优良的特性,控制电机快速的进行转速同步,缩短了换挡时间的同时减小了离合器结合时所做的滑摩功。填补了纯电驱动装载机换挡离合器及驱动电机控制的空白。