基于激光诱导击穿光谱的D2钢硬度研究

2020-12-04贾皓月郭古青赵富强李传亮

贾皓月,郭古青,赵富强,胡 勇,李传亮

1. 太原科技大学机械工程学院,山西 太原 030024 2. 太原科技大学重型机械教育部工程研究中心,山西 太原 030024 3. 太原科技大学应用科学学院,山西 太原 030024

引 言

D2钢是一种含碳量高、合金元素多的高碳高铬莱式体型冷作模具钢,因其含有大量的碳化物,所以具有硬度高、耐磨性高、韧性好及机械加工性能优良等优点。 目前D2钢主要用于制作各种冷镦、冷冲、冷挤压等模具,同时也是时速350公里动车组车轮的钢材料[1-2]。 由于D2钢中存在大量的共晶碳化物,且偏析严重,不同的热处理工艺对钢的硬度等性能产生很大影响。 因为在工作状态下冷作模具钢需要承受较大的压力、摩擦力、冲击力和弯曲力等,对冷作模具钢的硬度和耐磨性提出了严格的要求[3-4]。 因此,D2钢的硬度是冷作模具行业的一个重要研究课题。 2016年Jahazi[5]使用STATGRAPHICS和方差分析方法统计分析了低温工艺对D2钢微观结构和硬度的影响。 2017年Grinkevych[6]等建立了D2钢微观结构与硬度和耐磨性之间的关系,在准静态和动态条件下,观察到的显微组织特征和相组成对D2钢表面耐磨性有影响。

激光诱导击穿光谱(laser induced breakdown spectroscopy, LIBS)可实时原位操作,并具有对样品损伤小等优点,被广泛应用于定性和定量元素分析[7-9]。 分析了不同硬度的D2钢样品的激光诱导击穿光谱数据,建立了不同D2钢硬度与Fe元素离子与原子光谱强度比和等离子体温度之间的联系。 Mn元素浓度对钢铁的硬度具有很大影响,而目前钢铁中Mn元素的浓度测量主要是采用GB/T223《钢铁及合金化学分析》的滴定法及光度法等离线方法,无法实时在线检测。 本文使用LIBS方法测量了不同Mn浓度的D2钢样品的光谱,通过选择优化后的实验数据,建立样品硬度和Mn元素浓度关系及样品硬度和光谱强度之间的关联性,对现场控制硬度有重要的应用价值。

1 实验部分

1.1 样品制备

实验选用D2钢成品棒料为原材料,其主要化学成分如表1所示。 样品分为两组,第一组经过不同热处理得到不同硬度的D2钢,第二组通过增加不同含量的Mn得到不同硬度的D2钢。 第一组实验样品在钨极非自耗真空电弧炉(北京物科光电技术有限公司)中对原材料进行熔炼,为了确保熔炼出的合金成分均匀且不受氧化污染,熔炼过程中用纯Ti消耗真空电弧炉中的氧气,反复熔炼4次(在高纯氩气保护条件下)得到原始样品,编号为1号样品。 将原始样品进行850 ℃退火,得到2号样品。 将原始样品在实验室马弗炉中进行850 ℃淬火,保温1 h,取出水冷,编号为3号样品。 将得到的3号样品分成三组进行回火,放入马弗炉中分别设置回火温度为200,500和600 ℃,保温0.5 h后取出空冷,得到4,5和6号样品。 将得到的6个样品分别用XQ-1型金相试样镶嵌机(上海金相机械设备有限公司)制样,制成直径均为20 mm,厚度均为15 mm的样品。

表1 D2钢主要化学成分含量(质量分数,%)Table 1 Main chemical compositions of D2 steel(wt. %)

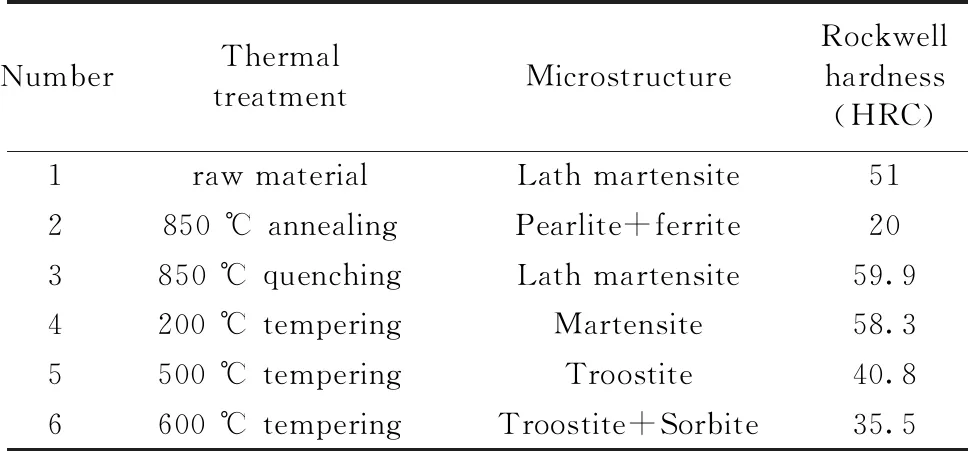

采用HR-150A型洛氏硬度计对打磨后的上述6个样品进行硬度测试,按照国标GB/T230—91规定测量样品的洛氏硬度(HRC),得到样品硬度如表2所示。 使用光学显微镜(重庆重光实业有限公司,MA2001型号)观察放大400倍的样品显微组织,图1显示了其金相组织。 1号样品为铸态马氏体,2号样品为珠光体和铁素体,3号样品是淬火马氏体,4号样品为回火马氏体,5号样品是回火屈氏体,6号样品是回火屈氏体和回火索氏体。

Mn是影响钢抗变形能力的主要元素,为了研究钢铁中的Mn含量在与钢铁硬度之间的关系,制备了第二组实验样品,是总质量为20 g的样品5个,用METTLER TOLEDO的电子天平(AB135-S, 精度10 μg)称取,其中上述原始样品为1#样品(成分如表1所示),其余4个样品分别在1#样品Mn含量的基础上再分别添加总质量的0.5%,1%,1.5%和2%的Mn(总质量保证为20 g),将称取好的5个样品经由北京物科光电技术有限公司的真空电弧炉熔炼成合金(标记为1#,2#,3#,4#和5#号样品)。 HR-150A型洛氏硬度计测量的第二组样品硬度如表3所示。

表2 第一组实验样品的金相组织和洛氏硬度(HRC)Table 2 Microstructure and hardness of experimentalsamples for group 1(HRC)

图1 第1组6个样品的金相组织图(a): 铸态马氏体; (b): 珠光体+铁素体; (c): 淬火马氏体; (d): 回火马氏体; (e): 回火屈氏体; (f): 回火屈氏体+回火索氏体Fig.1 The microstructure of 6 samples for group 1

表3 5个不同Mn增量的样品及其对应硬度Table 3 Five samples with different content of manganeseand their hardness respectivelyzz

1.2 仪器及参数

实验系统如图2所示。 烧蚀光源为脉冲Nd∶YAG激光器(Quantel,Ultra 120),其输出波长为1 064 nm,脉宽为8 ns。 测量中设置激光输出能量为30 mJ,重复频率为2 Hz。 样品放置在匀速旋转台上(转速0.5 rad·s-1),使样品均匀受到激光冲击烧蚀。 激光束从激光器射出后,经由45°平面反射镜和焦距为50 mm的平凸透镜聚焦到样品表面下2 mm(避免击穿空气影响最佳信号采集),聚焦光斑直径为0.15 mm。 光纤收集器放在样品上方3 cm且与样品表面成45°,用于收集烧蚀过程中的等离子体光谱信号。 光纤另一端对准光栅光谱仪(Andor,Model SR-500i),光谱仪用于光信号的分光和采集。 光谱仪连接的CCD(Andor,DV401A-BVF)将光信号转换成电信号,CCD的信号采集时序由延时脉冲发生器(Quantum,9500Plusseries)控制。 实验设置CCD积分时间为0.05 s,延迟时间1 200 ns(最佳延迟时间条件)触发CCD采集信号。 为了降低背景噪声,用半导体制冷CCD到-50 ℃。 PC软件Andor SOLIS实现光谱仪与CCD的自动控制。

图2 激光诱导击穿光谱应用于D2钢检测实验原理图Fig.2 The experimental setup of LIBS forthe detection of D2 steel

2 结果与讨论

2.1 谱线强度法测量结果

波长273~280和370~410 nm范围内采集的1号样品特征谱线如图3所示。 根据NIST原子光谱数据库和激光烧蚀样品的等离子体光谱图,表4列出了所选分析元素的原子与离子特征谱线参数。

图3 1号样品材料的特征谱线强度图Fig.3 Typical LIBS spectrum of sample 1

表4 所选分析元素的原子与离子特征谱线参数Table 4 Atomic and ionic spectral lines of the analyzed elements

图4 不同硬度的6个样品的Fe和Mn元素谱线强度图Fig.4 Spectral line intensities of Fe,Mnelement for 6 samples

为了分析不同硬度的D2钢与激光烧蚀等离子体光谱特性之间的差异,实验分析了不同硬度样品的基体元素Fe和合金元素Mn的谱线强度,利用了Fe Ⅰ 404.58 nm和Mn Ⅰ 403.07 nm特征谱线作为研究对象。 测量结果如图4所示。

根据表2给出的洛氏硬度结合图4可以看出,洛氏硬度越强对应的基体元素Fe和合金元素Mn的光谱强度越大,从而硬度与光谱强度两者表现出了相关性。 3号样品的淬火马氏体硬度最高,表现出的Fe和Mn的光谱强度最强。 4号样品的回火马氏体硬度次之,对应的Fe和Mn的光谱强度为第二。 之后硬度依次由1号样品的马氏体、5号样品的回火屈氏体、6号样品的回火屈氏体和回火索氏体、2号的珠光体和铁素体递减,Fe和Mn的光谱强度也呈现一致的递减规律。 从图5可以看出由于Fe和Mn谱线的激发特性和自吸收效应不同,所以光谱强度斜率不同。 不同金相结构的样品光谱强度存在一定的差异,且这种差异与硬度有很好的关联性。 铁元素的直线决定系数为0.916,锰元素的直线决定系数为0.934; 这种相关性更好地体现在合金元素(Mn)的谱线强度与硬度之间。

图5 6个样品的Fe和Mn元素谱线强度与样品硬度的关系Fig.5 Spectral line intensities of Fe,Mn elementsfor 6 samples versus hardness

2.2 不同硬度D2钢的Fe离子与原子谱线强度比

激光与物质相互作用产生等离子体,通过LIBS烧蚀材料激发出的等离子体火花的特征光谱线可以检测元素含量、硬度和材料纯度等物理特性[10]。 通过分析Fe元素离子谱线和原子谱线的强度比,建立起元素谱线与硬度之间的关系。 样品的物理化学性质影响着基体效应,而基体效应显著影响LIBS各项参数,这种相互影响决定了等离子体光谱可以表征基体材料的特性[11]。 图6为选择Fe元素的离子谱线和原子谱线强度比与样品硬度所建立的关系。 Fe化学性质活泼、激发电位低、易电离,光谱强度高,所以选择Fe Ⅱ 275.57 nm和Fe Ⅰ 276.75 nm的两条特征谱线作为分析谱线。 图6描述的材料表面硬度可以用等离子体的离子和原子光谱信号强度表征是因为材料硬度对等离子体冲击波有很大影响。 材料硬度越大,辐照样品表面会产生更强的排斥力,激光诱导等离子体的冲击波速度越快,导致电离效率增强,离子谱线强度升高,离子与原子光谱强度比也增加[12]。

图6 Fe离子与原子谱线强度比与D2钢表面硬度的关系Fig.6 Ferrum Ionic to atomic intensity ratio versusthe surface hardness of D2 steel

2.3 等离子体温度表征样品硬度

LIBS检测受到基体效应影响,基体内晶粒大小、元素间相互作用影响都会对基体效应产生影响,所以不同金相组织的D2钢可以被LIBS激发的等离子体温度区别。 LIBS反映出研究对象不同的物理化学性质,实验利用基体效应通过等离子体信号定性表征材料的基本特性。

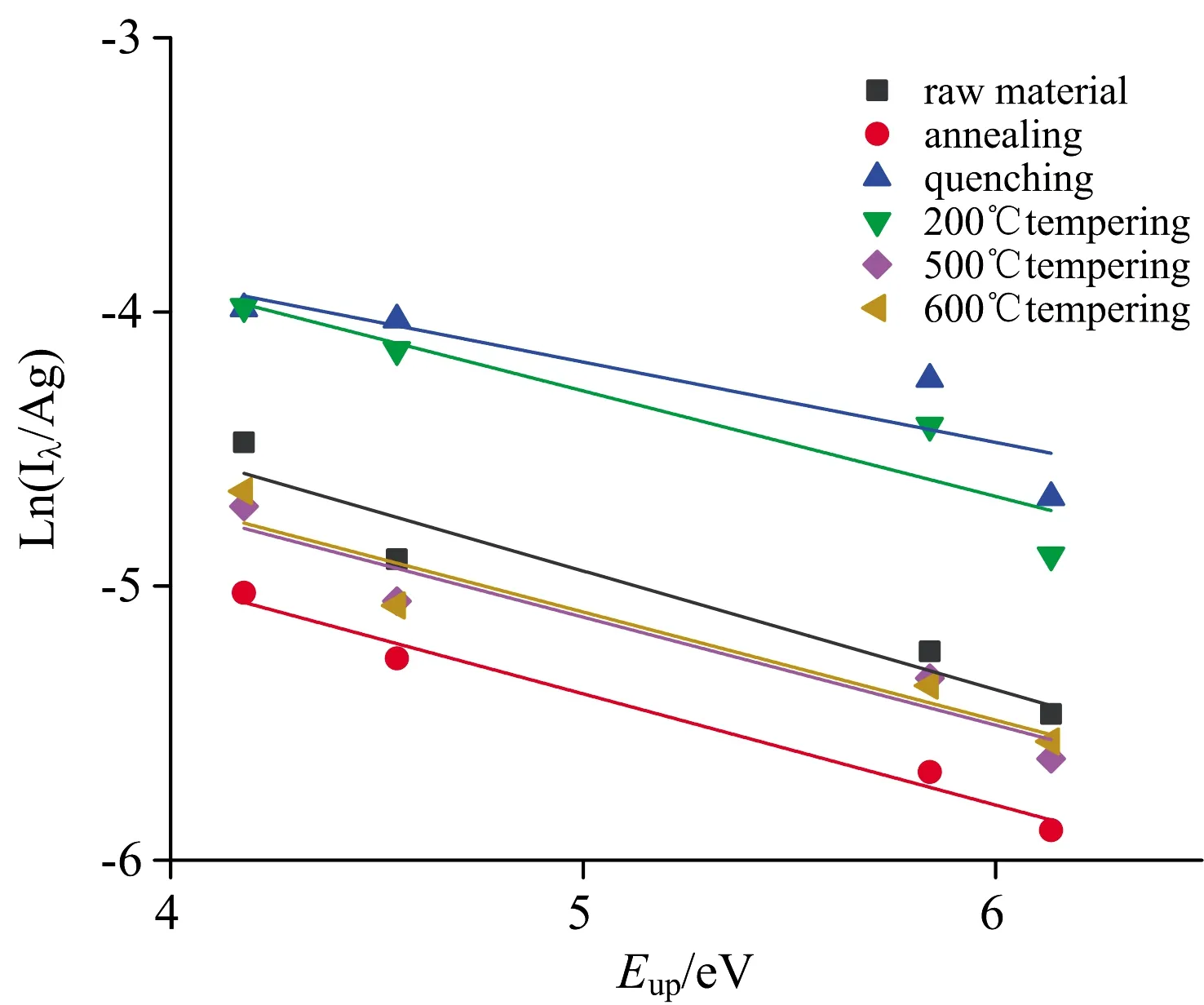

Aberkane等证实了Fe-V-C合金的表面硬度不仅与原子离子谱线强度相关,还与等离子体温度相关[13]。 激光烧蚀引起的等离子体是由等离子体温度、电子密度、等离子体中不同物种的数量密度这些主要参数表征的。 等离子体温度作为最重要的参数通常由光谱方法确定,在大气压下的高电子密度状态下通常允许假设局部热平衡态(LTE),在LTE态下Fe离子与原子谱线强度比如式(1)[14]

(1)

(2)

其中I是光谱强度,λ是波长,Ek是上能级的激发能量,Z是基态统计权重的分配函数,h是普朗克常数,c是光速,N0是基态的总粒子数。 当式(2)中的左式与Ek绘制出一个平面图,等离子体温度从直线的斜率(-1/kT)推导出来,如图7所示,图中给出了不同金相组织样品使用4条Fe Ⅰ光谱线在373.48,401.45,402.19和404.58 nm(参数如表4所示)处获得的玻尔兹曼平面图,可知6个样品的等离子体温度分别是21 481,17 939,22 366,22 300,20 428和19 044 K。

图7 6个不同金相结构样品的玻尔兹曼图Fig.7 Boltzmann plots of the studied samples

从图8可以看出等离子体温度与硬度相关拟合度极高,呈正相关关系。 硬度越大的材料抵抗外界破坏的能力越强; 当受到高能激光冲击时,硬度越大的样品,表面对激光能量的吸收效率越低; 吸收效率的降低导致等离子体形成的气化过程受阻。 在相同的激光能量作用条件下,硬度越大的样品,由于抵抗外界破坏能力越强,气化过程受阻大,烧蚀质量越小。 等量的激光能量作用在更少的烧蚀质量上,热电离增加使离子增多,与离子碰撞发生逆韧致吸收机率增大,激发形成的等离子体温度就更高[16]。 与使用离子与原子光谱强度比表征硬度相比,等离子体温度具有误差小的优势。

图8 等离子体温度与样品洛氏硬度的关系Fig.8 Plasma excitation temperatures versussample hardness

2.4 Mn元素浓度对钢铁硬度及光谱的影响

使用HR-150A洛氏硬度计对第二组实验样品的5个样品进行硬度测量,测量结果如表3所示。 1#样品为原始样品,2#—5#样品分别递增0.5%的Mn含量,随着2#,3#和4#样品Mn含量的增大,其硬度逐步增大。 5#样品的Mn含量最高,但是硬度比4#样品低,比其他样品硬度高。

标识了波长为403.07 nm的合金元素Mn的特征谱线,将其作为所选分析谱线进行定性定量分析。 对1#到5#样品进行激光诱导击穿烧蚀实验,将获得的光谱和硬度值与样品Mn含量进行对比处理,如图9所示。

由图9可知,D2钢1#样品的洛氏硬度为51HRC,其Mn Ⅰ 403.07 nm处的光谱强度为577.65,随着2#,3#和4#样品Mn含量的增大,其硬度逐步增大,光谱强度同时递增。 5#样品的Mn含量最高,但是硬度比4#样品低,比其他样品硬度高,光谱强度也对应的减小。 同样验证了不同浓度Mn导致的不同硬度与光谱强度之间有很好的相关性。

图9 不同Mn含量的5个样品对应的硬度及LIBS光谱强度

3 结 论

金属热处理是赋予或改善工件使用性能的重要工艺之一,同时加入适量的Mn也可以改变D2钢的物理化学性质。 激光诱导击穿光谱(LIBS)不仅可用于元素分析,还可以用于估算钢铁的表面硬度。 表面硬度是钢铁的一个非常重要的特性,鉴别硬度的应用之一是检测不同的机械运动部件以诊断其磨损状态。 利用LIBS研究了不同热处理后的D2钢样品与光谱之间的关系,不同金相结构的样品光谱强度存在一定的差异,且这种差异与硬度有很好的关联性。 同时研究了不同含量Mn与激光光谱之间的关联性,发现光谱强度与Mn含量变化导致的硬度高低呈一致性变化。 还发现样品硬度可以与离子原子光谱强度比建立起相关性,决定系数为0.964。 并且样品硬度还与等离子体温度直接相关,决定系数为0.977。 可以通过测量等离子体温度来确定表面硬度,表明了LIBS作为一种工业生产应用现场的原位诊断技术来估计钢铁表面硬度是可行的,具有很大的应用前景和潜力。