急倾斜综采工作面液压支架回撤简易装车平台设计与应用

2020-11-28简学才刘建周忠国周峧洋张孟军

简学才 刘建 周忠国 周峧洋 张孟军

摘 要:随着急倾斜煤层综采技术的推广和应用,急倾斜煤层综采液压支架由几吨发展改进到20多t,液压支架回撤装车采用传统的起吊装车安全威胁较大同时效率低,为满足急倾斜煤层综采液压支架回撤装车安全及提高装车工效要求,总结形成了一套利用简易混凝土装车平台装车的工作经验和方法。

关键词:急倾斜;综采;液压支架;装车

中图分类号:TD355 文献标识码:A 文章编号:1671-2064(2020)12-0163-02

0引言

绿水洞煤矿位于华蓥山山脉中段,矿井于1981年建成投产,由于复式背斜及向斜影响其煤层呈“M”型,为单一煤层。受构造影响随着水平向下延深,煤层倾角越来越大,局部甚至发生倒转现象,由于倾角增大,顶板管理难度和飞矸威胁增大,若继续采用高档普采等方法已经不能满足安全开采的需求,在20世纪90年代,绿水洞煤矿开始探索大倾角、急倾斜煤层综合机械化开采,随着综采设备发展和对各种功能的需求,设备朝着“大”和“强”的方向发展,特别是液压支架重量由原来的5t发展到22t,尺寸也随着支撑力和防飞矸等特殊要求而增加。由于液压支架重量和尺寸的增加,如果在回撤装车中继续采用传统吊装模式,安全风险大,同时受急倾斜煤层巷道异形断面操作空间狭小等因素影响装车效率及回撤进度,如何既安全又快速装车成为矿井急需解决的问题[1-7]。

1急倾斜煤层综采工作面回撤工艺及传统装车方式

绿水洞煤矿急倾斜煤层综采工作面设备回撤,采用在风巷正对回撤通道施工回撤硐室、安设双速绞车直接提升设备至风巷上出口,然后通过风巷内的转向绞车运至起吊装车处,通过起吊方式进行装车,然后通过蓄电机车直接运输至地面。急倾斜煤层综采工作面设备回撤布置见图1。

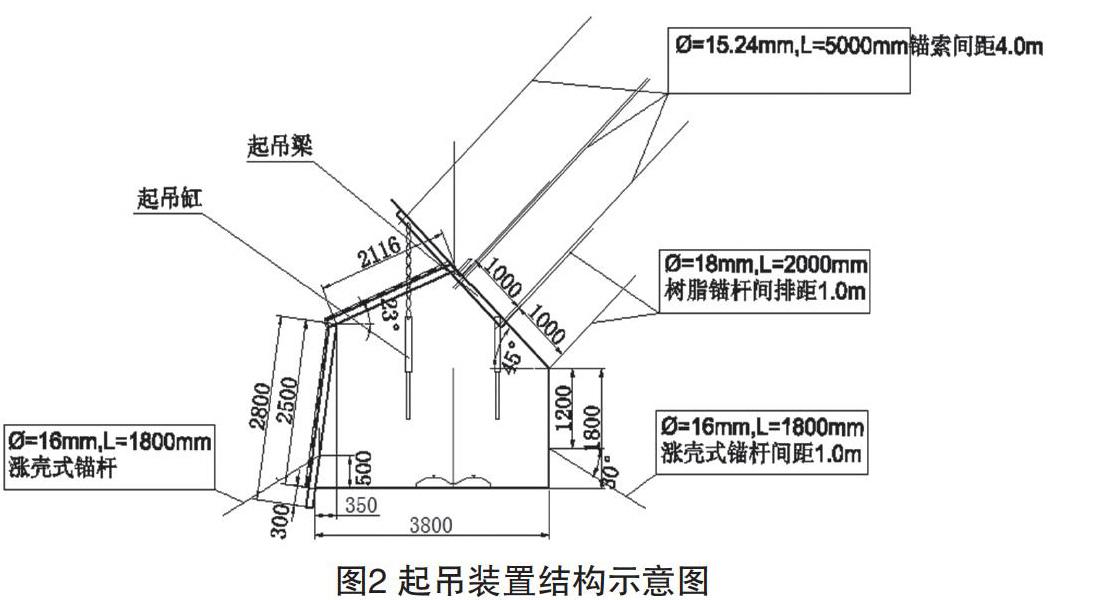

传统装车方式采用起吊装置装车,起吊装置采用2根并排的11#矿工钢加工而成钢梁,并钻孔安设销子安设液压缸,矿工钢采用锚索固定在顶板上形成起吊装置,起吊装置结构见图2,通过远程操作阀片进行液压支架起吊装车,通过延伸至起吊装置处的轨道,将液压支架起吊至平板车高度后进行装车作业。

随着综采设备更新,传统起吊方式的缺点越来越凸显。首先由于液压支架重量增加,对起吊装置牢固程度和起吊安全的要求较高,若达不到要求,在起吊过程起吊梁突然掉落或顶板破坏等极端情况下,所造成的安全威胁较大,其次因为急倾斜煤层巷道为异形断面,矮帮侧高度一般为1.8m,而起吊高度一般最低需要2.5m,故巷道需要将原三角煤取掉一部分,然后采用锚网支护,再施工起吊锚索,必须保证顶板完整,否则施工锚索的锚固力就不能达到要求,进而无法起吊,如果顶板较破碎则不能施工起吊装置,必须避开,需要提前进行停采,导致回采煤量减少,传统起吊方式适应性较差。

2简易装车平台设计

在近水平煤层,回撤液压支架通过使用一个简易的带斜坡金属装车平台,既能提高效率,又能进行复用,成本非常低。但急倾斜煤层综采工作面风巷因煤层倾角原因,受巷道断面高度影响,必须从上出口至装车段全部卧底,卧底量非常大,同时必须采用混凝土浇筑。金属装车平台的倾角也不能太大,否则液压支架上平台时其探梁会挂巷道支护的梁子,破坏巷道支护,同时因巷道底板为煤炭,平台固定的难度非常大,使用起来安全性得不到保证,如平台移动可能造成无法上车反而发生液压支架倾倒。结合急倾斜煤层实际情况,采用一种简易的混凝土平台方式装车,采用该装车平台通过转向绞车直接将液压支架运至平板车直接上车,然后直接运输,既能很好满足急倾斜煤层和巷道实际情况,又不用起吊,安全性和工效得到提高。

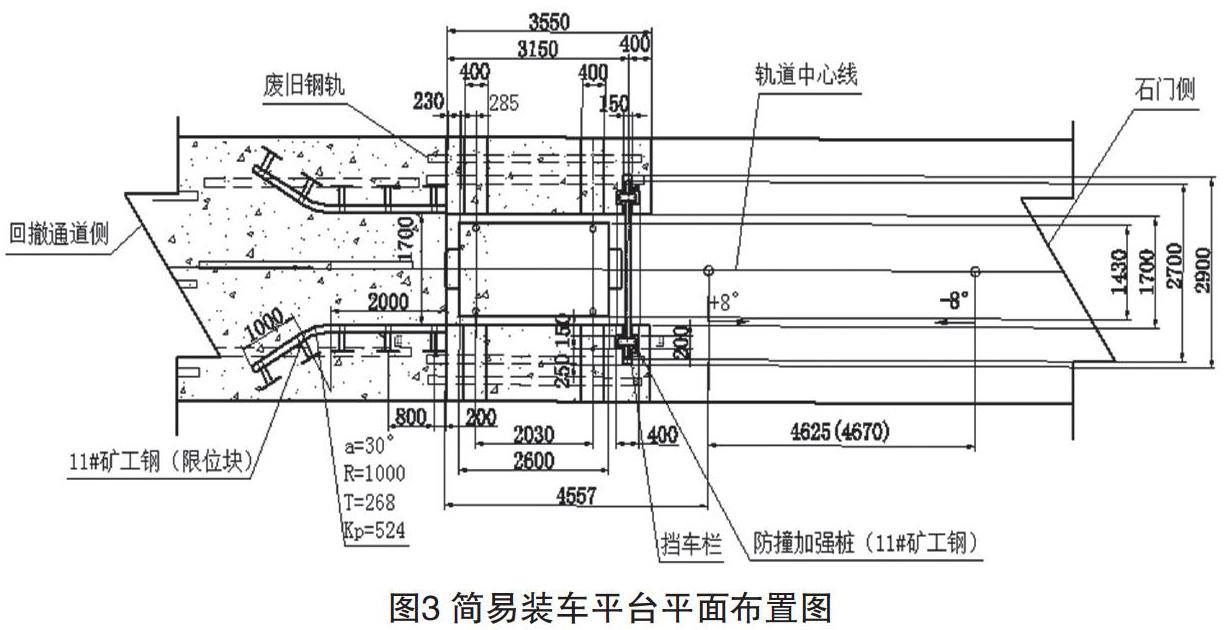

简易装车平台采用卧底的方式,在风巷浇筑平面以下直接卧底,平板车整体低于风巷浇筑平面50mm,卧底深度650mm,长度略大于一個平板车长度,然后通过一个小斜坡就能回到风巷原底板高程,最后直接装车运输。

为了保证液压支架从上车口运至装车位置能够直接装车,需要在装车位置前方采用11#矿工钢加工限位块,一起浇筑在混凝土中,使转向绞车在拉液压支架时能按指定线路移动,以此保证液压支架装车形态。限位块为喇叭形状,前方开口大后方小,主要是限制液压支架移动线路,限位块之间距离根据液压支架规格进行确定,一般1.5m宽的液压支架限位块间距为1.7m,1.75m宽的液压支架限位块间距为1.9m。

为了避免液压支架上车时平板车上翘和移动,在平板车位置前端下方浇筑一个支撑平台,保证液压支架装车时平板车不上翘,同时在尾部增设防撞桩,不让液压支架前后移动。简易装车平台平面布置见图3,简易装车平台剖面见图4。

3简易装车平台应用效果

通过在矿井3134、3212、3221等综采工作面的回撤,与以前工作面回撤采用传统装车方式进行比较,采用传统起吊方式装车回撤,一个工作面液压支架平均每班能装车1.5车,而采用简易装车平台平均每班能装车2车,工效提高30%,即相当于回撤一个工作面的液压支架能节约近1/3的时间,特别是在回撤后期,由于距离上出口越近,工作面液压支架回撤频率越快,这时装车方式对其效率要求就越高,传统起吊方式装车每个班装车量最多就2车,而简易装车平台能达到4车,保证了工作面回撤出来的液压支架能及时装车拉走,不会造成液压支架在上出口堆积,加快工作面回撤工作,提高了回撤效率。简易装车平台在使用过程既能提高功效,又能减少起吊环节,增加了作业安全性。

4结语

(1)使用简易装车平台能够减少材料投入。简易装车平台材料消耗,需要约13m3的C30混凝土,约0.47t11#矿工钢,固定锚杆4套,根据目前单价情况,材料消耗累计约6500元。

(2)使用简易装车平台能够提高装车效率,使用该平台投入少,能增加工效,提高作业安全性,受巷道顶板和支护制约小,与传统装车方式比较,能够近可能多回采资源,具有投入少、安全性高、操作性可靠、适应性强等特点,推广应用前景广阔。

参考文献

[1] 章忠.综采工作面液压支架回撤装车平台应用新技术[J].科学与财富,2011(11):247.

[2] 张红帅.综采工作面回撤液压支架新型装车平台的技术应用[J].山东煤炭科技,2014(11):147-149.

[3] 张明怀.新型全自动拆除工作面用液压支架装车平台的技术应用[J].科学技术创新,2020(4):148-149.

[4] 王洪波,黄优.“牵引机+简易装车平台”在高瓦斯三软煤层综采回撤中的应用[J].贵州工程应用技术学院学报,2019,37(3):106-110.

[5] 任有为.液压支架回撤装车平台在工作面回收中的应用[J].机械管理开发,2019,34(3):147-148.

[6] 刘辉.综采工作面液压支架回撤装车平台的应用与改造[J].煤矿开采,2018,23(s1):24-26.

[7] 高鹏.滑轮组在液压支架拆除装车施工中的应用[J].江西煤炭科技,2017(2):180-181.