混合动力物流车动力系统匹配及仿真

2020-11-23赵尚义郑青星刘豪森

赵尚义,郑青星,刘豪森

(1.柳州五菱汽车工业有限公司,广西 柳州 545000;2.武汉理工大学 现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;3.武汉理工大学 汽车零部件技术湖北省协同创新中心,湖北 武汉 430070)

由于能源危机和环境问题的日益严峻,传统燃油物流车已经无法满足人们的各项需求,新能源物流车因此得到极大的发展[1].物流车作为运输车型,需要有较好的动力性能,还需要较好的续驶里程来提高运输效率.纯电动物流车由于充电设备普及度较低,续航里程难以满足要求,实现起来有一定的难度.目前,集传统燃油车和电动车优势于一身的混动物流车是一种合理的解决方案,在动力性不输燃油车的情况下,能满足严格的排放法规,经济性方面也有提升.笔者以一款传统柴油物流车为原型,根据其性能指标重新设计一款混动物流车,并匹配相应的发动机、电动机、电池和传动系统.通过在AVL Cruise软件中进行仿真计算分析,验证该混动车的可行性与合理性.通过Isight与Cruise对整车结构参数及控制参数进行优化,得到更优的结果.

1 混动车整车参数

在原传统物流车基础上进行设计,部分整车参数沿用原车参数,加速时间、最大爬坡度以及最高车速等性能指标以原车指标为目标值.整车参数如下:汽车整备质量为3 400 kg;满载质量为4 950 kg;迎风面积为5.8 m2;轴距为2 750 mm;轮胎半径为350 mm;风阻系数为0.4;滚动阻力系数为0.015;整车机械传动效率为0.9.动力性性能指标如下:最高车速≥90 km·h-1;0-50 km·h-1加速时间≤9 s;车速为20 km·h-1时的满载最大爬坡度≥20%.

2 整车动力系统参数匹配

2.1 整车功率需求匹配

根据整车动力性指标,即最高车速、最大爬坡度以及加速性能,分别计算得到需求功率P1,P2,P3,在此基础上确定需要的总功率[2].

以最高车速计算,由功率平衡方程可得

(1)

式中:ηT为整车机械传动效率;m为汽车总质量;g为重力加速度;f为滚动阻力系数;CD为风阻系数;A为迎风面积;vmax为最高车速.

以最大爬坡度计算,可得

(2)

式中:α为最大爬坡度;vα为爬坡车速.

以加速性能计算,根据加速性能确定的功率为

(3)

式中:v为车辆的实时车速.

计算得P1=45 kW,P2=108 kW,P3=86 kW.汽车总功率Ptotal≥max(P1,P2,P3).考虑到汽车风扇空调等用电件的消耗及各部件的能量损失,总功率需预留10%~20%.最终选定Ptoatal= 130 kW.

2.2 发动机选型与参数设计

为满足动力性指标,汽车在发动机单独驱动时能达到最高车速,选定一款功率为93 kW的四缸四冲程汽油机,其参数如下:发动机排量为1.8 L;最大转矩为170 N·m,对应转速为4 000 r·min-1;最大功率为93 kW,对应转速为5 600 r·min-1.

2.3 驱动电动机选型与参数设计

由于电动机在汽车起步、加速以及爬坡等情况下需要与发动机共同驱动车辆达到动力性指标,最终选定一款峰值功率为42 kW的永磁同步电动机.电动机的参数如下:额定电压为320 V;最大转矩为163 N·m;最大转速为7 300 r·min-1;最大功率为42 kW,对应转速为4 000 r·min-1;额定功率为22 kW,对应转速为1 200 r·min-1.

2.4 动力电池选型及参数设计

动力电池的选型和设计也是动力系统匹配的重要一环[3].按照所选择的电动机的额定电压,选取磷酸铁锂电池,电池的额定电压为320 V,最大电压为350 V.结合电动机额定功率Pm,计算得电池额定放电电流为68.75 A.设计中,电动机的作用是削峰填谷,因此电动机以及电池的持续工作时间及电池容量都要求较低.假设电池每次工作时按额定放电电流连续放电15 min.电池的额定容量为

C=It,

(4)

式中:I为放电电流;t为连续放电时间.

计算后确定的电池额定容量为15.625 A·h.

2.5 传动系统参数设计

2.5.1主减速器传动比设计

主减速器传动比范围[4]为

(5)

式中:nemax为发动机最高稳定转速;nep为发动机最大功率点的对应转速;r为车轮滚动半径.

根据式(5)选择主减速器传动比i0= 4.556.

2.5.2最大传动比设计

最大传动比是变速器1挡的传动比i1,即

(6)

式中:Tmax为汽车输出最大转矩,取333 N·m.

为满足汽车最大爬坡度要求,据式(6)计算得i1≥2.62.参考传统车和电动车的变速箱挡位设计[5],最终确定变速器挡位为5挡,各挡传动比如下:1挡传动比i1为4.313;2挡传动比i2为2.330;3挡传动比i3为1.436;4挡传动比i4为1.000;5挡传动比i5为0.789;倒挡传动比iR为3.250.

3 动力系统控制策略设计

3.1 控制策略设计原则

对混合动力汽车进行合理的控制策略设计,可以在满足动力性要求的前提下改善整车经济性能.为了合理利用电动机和发动机,根据不同行驶情况下的负荷需求,划分了不同的工作模式,制定了基于规则的控制策略[6].针对设计的混动汽车,在设计控制策略时应遵循以下原则:① 电动机优先工作,在汽车行驶需求负荷较低时,尽量让电动机单独工作,在实现零排放的同时,可以有效降低整车能耗;② 发动机在高效区工作,汽车行驶需求负荷较高时让发动机工作,尽量使发动机在其高效区或高效率工作点工作;③ 电动机制动回收,在减速制动情况下,结合电池SOC情况选择进行制动能量回收,从而降低能耗;④ 电池SOC(state of charge)保护,保持电池SOC在一定的范围内,避免电池过度充电或放电,影响电池的使用寿命.

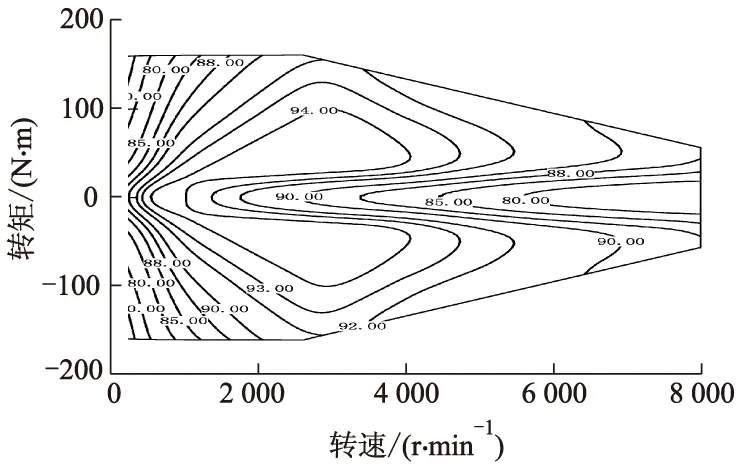

3.2 逻辑门限值设计

在基于规则的控制策略设计中,主要依据逻辑规则和工程经验,使车辆能根据不同的工况需求工作在不同的行驶模式下,保证动力系统始终处于较高的工作效率下,降低整车行驶的瞬时能耗.因此设计合适的逻辑门限值是重要的一环.在对逻辑门限值进行设计时,需要结合发动机和电动机稳态工作时的Map图来确定具体数值.发动机Map图如图1所示,电动机Map图如图2所示.

图1 发动机稳态Map图

图2 电动机稳态Map图

3.3 工作模式划分及控制

在汽车行驶过程中,其工作模式可根据需求划分为纯电动模式、发动机单独工作模式、混动模式a、混动模式b、制动模式a和制动模式b.通过界定的逻辑门限值来判断和切换不同的工作模式.

1) 纯电动模式,在整车电量充足的前提下,车辆处于起步阶段或者低速匀速行驶阶段,整车负荷较低.整车由电动机独自驱动,提供全部需求转矩.整车转矩分配如下:

(7)

式中:Tm为电动机输出转矩;Treq为整车需求转矩;Te为发动机输出转矩.

2) 发动机单独工作模式,此模式工作环境如下:① 电池电量低于设定最低值,电动机停止工作,发动机独自驱动;② 电池电量高于设定最低值,车速超过发动机起动的最低车速且整车负荷达到发动机高效率负荷区.当发动机独自驱动时,发动机提供全部需求转矩.整车转矩分配情况为

(8)

3) 混动模式,混动模式a工作环境是电池电量高于设定最低值,整车负荷较大,需求转矩超过发动机所能提供的最大转矩.发动机提供最大工作转矩,剩余部分转矩由电动机提供,电动机起到助力作用,以此来保证提供足够转矩且发动机工作在高效区.整车转矩分配情况为

(9)

式中:Temax为发动机最大工作转矩.

混动模式b工作环境一般是电池电量高于设定最低值,整车需求负荷较低,小于发动机最小工作转矩.此时使发动机保持工作在其高效区,提供最小工作转矩,超出整车需求部分驱动电动机发电给电池充电.整车转矩分配情况为

(10)

式中:Temin为发动机最小工作转矩.

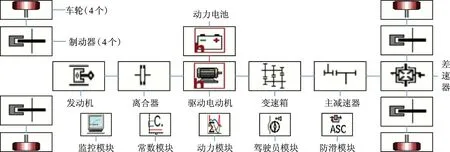

4) 制动模式,制动模式a为制动回收模式,制动模式b为机械制动模式.2种模式根据电池SOC来选择,当SOC 控制策略流程图如图3所示,Tmmax为电动机最大工作转矩,p为制动压力,ve为发动机起动最低车速,SOCl为电池最低SOC.为了方便控制程序的编写与实现,引入转矩比例系数代替转矩:Lmmax为电动机最大工作转矩比例系数;Lemax为发动机最大工作转矩比例系数;Lemin为电动机最小工作转矩比例系数.各比例系数与对应转矩关系式如下: 图3 模式切换流程框图 Tmmax=LmmaxTmax1, (11) Temax=LemaxTmax2, (12) Temin=LeminTmax2, (13) 式中:Tmax1为电动机可输出最大转矩;Tmax2为发动机可输出最大转矩. 在设计好动力系统的各部件参数及控制策略后,通过AVL Cruise软件进行整车建模和仿真分析. 选择要用到的模块并放入界面中,包括整车模块、电动机模块、电池组模块、控制模块和驾驶员模块等,并将各模块按整车实际情况来连接,如图4所示.根据各部件间的信号传输,在数据总线(Data Bus)中进行信号连接.将电动机、发动机和电池等部件的参数输入到模块中.至此整车模型搭建完成. 图4 整车结构模型 在搭建好的整车模型上完成一系列仿真任务,包括爬坡性能任务、满载加速任务和工况循环任务,得到最大爬坡度、最高车速和加速时间3个动力性评价指标及每百公里能耗经济性评价指标.由于物流车的运输特性,工况循环任务选用CWTVC工况[7].在所有仿真任务中,电池的初始电量均设定为89%. 4.2.1动力性能仿真结果 1) 对最大爬坡度仿真分析得到汽车满载时各挡爬坡性能结果如图5所示.汽车在1挡车速为20 km·h-1时的爬坡度为24.02%,满足设计要求. 2) 对最高车速及加速性能仿真分析得到汽车满载加速曲线如图6所示,汽车在加速时,最高车速大于90 km·h-1,最高车速满足设计要求;汽车的0-50 km·h-1加速时间为7.81 s,满足设计要求. 图6 汽车加速曲线 4.2.2经济性能仿真结果 结合设计的物流车特点,选定符合城市物流车工况特性的CWTVC工况,在Cruise中进行经济性仿真试验.CWTVC循环工况下发动机和驱动电动机的工作点如图7,8所示.从图7可以看出,当发动机工作时,超过90%的工作点都落在发动机的高效区内.从图8可以看出,电动机在驱动时,工作点也基本都落在高效区. 图7 循环工况下发动机工作点 图8 循环工况下电动机工作点 根据仿真结果,原车在该工况下的柴油油耗量为10.062 L·(100 km)-1,设计的混动车同工况下的汽油油耗量为7.710 L·(100 km)-1,电耗量为8.490 kW·h·(100 km)-1.由于汽油热值为30.7 MJ·L-1,柴油热值为33.0 MJ·L-1,根据燃油热值将原车的柴油消耗量换算为汽油消耗量,即10.820 L·(100 km)-1.对比原车,设计的混动车在燃油消耗方面改善了28.00%. 为了进一步改善能耗并保证电池SOC平衡,利用Isight和Cruise实现集成优化[8],对整车结构参数及控制参数进行优化. 在优化工作前期,首先设置好一系列文件,在Isight中调用Cruise中搭建好的模型来进行计算;然后在Isight中建立优化模型,通过合适的算法进行迭代计算;最后得出计算结果.在算法选择上,选择多目标粒子群算法[9],参数设置如下:迭代次数为200 次;种群大小为30个;惯性因子为0.9;全局增重为0.4;种群增量为0.6;最大搜索速度为2. 经过4 021次优化循环后,经筛选,计算结果中满足的约束解如表1所示.其中,felec和ffuel分别是百公里电耗量和油耗量.根据优化目标,即在电池SOC平衡前提下选择综合能耗最小的解为最优解,本次优化结果中的最优解见表1中的序号8.优化前后参数及能耗对比如表2所示. 表1 部分约束解列表 表2 优化前后参数及能耗对比 优化后发动机和电动机在CWTVC循环工况下工作点如图9,10所示.对比图7可以看出,落在发动机高效区(即180 g·(kW·h)-1)工作点较优化前增加了11%,表明发动机工作效率较优化前有所改善.对比图8可以看出,电动机优化后工作点整体右移,更多工作点落在高效区内. 图9 优化后循环工况下发动机工作点 图10 优化后循环工况下电动机工作点 优化后,汽车在车速为20 km·h-1时的爬坡度达到23.35%,0-50 km·h-1加速时间为7.64 s,均满足动力性指标;整车油耗为9.430 L·(100 km)-1,电耗为0.030 kW·h·(100 km)-1.优化后的综合能耗较优化前降低了15.00%.表明本次优化后的各项参数合理可用. 所设计的混动车的爬坡性能、加速性能和最高车速均能满足动力性要求,表明动力参数匹配较合理;相比于原车,由于电动机“削峰填谷”,使发动机大部分工作点都处在高效区,因此在能耗优化前,整车燃油消耗相较原车降低了28.00%,车辆排放物也会大幅减少,因此车辆的排放性能必然随之得到较大改善;在以降低综合能耗和电池SOC平衡为目标进行能耗优化后,整车综合能耗也较优化前降低了15.00%. 后续工作可以对控制策略进行进一步优化,通过换用转矩实时分配的控制方法[10]来进一步提高整车经济性.

4 整车建模及仿真分析

4.1 整车模型建立

4.2 仿真结果分析

5 混合动力物流车能耗优化

5.1 优化模型的建立

5.2 优化仿真结果分析

6 结 论