基于参数敏感度的双转子轮毂电动机优化设计与特性分析

2020-11-23李军民

李军民,何 仁

(1.江苏大学 汽车与交通工程学院,江苏 镇江 212013;2.安阳工学院 机械工程学院,河南 安阳 455000)

随着《节能与新能源汽车产业发展规划(2012—2020年)》、《中国制造2025》和《新能源汽车生产企业及产品准入管理规定》、“双积分”等国家新能源汽车政策的实施,我国传统汽车工业逐渐向电动汽车产业转型势在必行.对于各种类型电动汽车来说,电力驱动系统为其3大关键技术之一,在现有车用驱动电动机中,轮毂电动机具有结构简单紧凑、传动系统高效节能、驱动和制动转矩独立可控等优势,代表着下一代电动汽车发展的重要方向.

根据驱动方式不同,轮毂电动机可分为内转子减速驱动和外转子直接驱动2种形式,国内外学者均有相关研究,日本对内转子轮毂电动机进行了较深入的研究,如ECO,KAZ,ColtEV和FINE-T等电动汽车,均采用行星齿轮机构作为减速装置;日本庆应义塾大学研发的IZA、英国 Protean Electrics公司推出的Protean Drive、加拿大TM4公司研发的轮毂电动机均采用外转子驱动方式;我国对轮毂电动机研究起步较晚,随着投入的加大,发展较快,国内高校主要围绕外转子驱动轮毂电动机开展了深入研究,如同济大学研制的“春晖一号”和“春晖二号”,哈工大研发的EV96-1,清华大学和吉林大学研发的四轮驱动电动汽车,都采用了直驱轮毂电动机[1].但是这2种轮毂驱动电动机在实际应用中都存在一定的缺点,适用场合受到限制,比如,外转子直接驱动电动机在起步、爬坡等承载大转矩时需大电流,易损坏电池,效率峰值区域小,主要用于平路、负载较轻、代步等场合;内转子减速驱动电动机有减速装置,效率降低,主要用于丘陵或山区、过载能力较大、旅游等场合.

双转子电动机具有2个转子、1个定子,有2个电端口和2个机械端口,该电动机的电能和机械能可以在4个端口间自由流动,可实现功率分流,适合应用于电动汽车的多工况运行.目前,国内外关于双转子轮毂电动机未有研究报道,仅江苏大学何仁教授课题组有多项授权发明专利,文献[2]提出了一种基于双转子电动机的电动轮,扩大了电动机再生制动的使用范围,续驶里程有所增加,但只有外转子驱动车辆,驱动模式单一.文献[3]提出了用于轮毂驱动的双转子电动机结构,具有驱动、制动、制动能量回收和在车发电4种模式,融入行星齿轮机构配合工作模式切换,但仅限于内转子用于驱动,外转子用于制动能量回收,均不能很好地适应汽车多变的行驶工况.上述文献仅提出了双转子轮毂电动机的结构方案,没有开展具体结构设计和控制策略研究.

针对上述问题,笔者提出一种基于双转子电动机的电动轮集成结构方案,它综合减速驱动型和直接驱动型轮毂电动机的优点,可独立控制实现能量传递,扩大电动汽车的适用工况场合.基于参数敏感度分析和响应面法,以输出转矩和转矩脉动为优化目标,对双转子轮毂电动机的结构尺寸参数进行优化.转子采用分段斜极结构,有效降低电动机的齿槽转矩,进一步提升电动机的运行可靠性.

1 双转子轮毂电动机的集成结构

1.1 集成结构方案

双转子轮毂电动机集成结构如图1所示,它由双转子电动机本体、离合器Ⅰ、离合器Ⅱ、行星齿轮机构、电磁制动和摩擦制动系统、电源与控制系统组成.

图1 双转子轮毂电动机集成结构

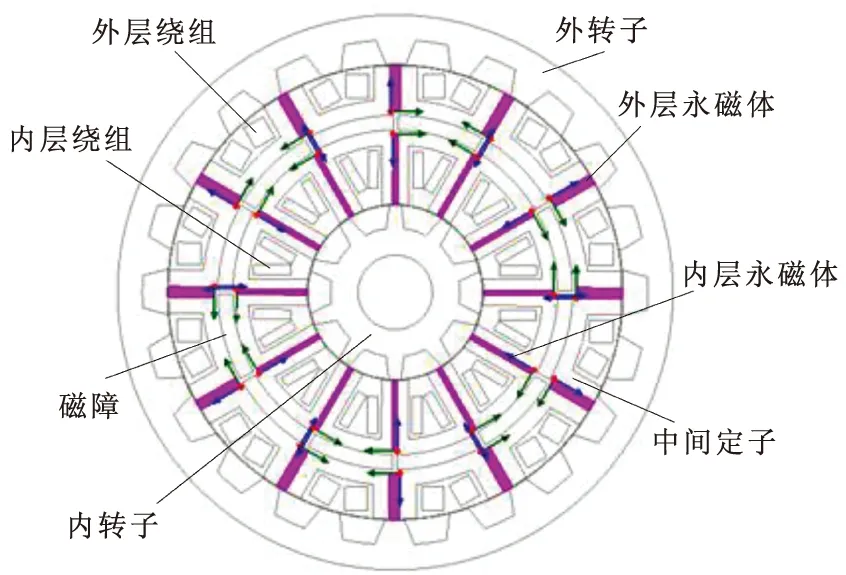

电动机本体结构包括外转子、内转子和中间定子3个部分,其横截面如图2所示,内、外层永磁体和电枢绕组均布置在中间定子上,内、外转子上均无绕组和永磁体(内、外转子分别与中间定子的内、外层永磁体构成内、外电动机).行星齿轮机构的齿圈固连于电动机壳体内侧,太阳轮通过离合器Ⅱ与内转子相连接,行星架通过离合器Ⅰ与外转子相连接,内、外电动机的动力均由行星架输出.通过对内、外电动机的独立控制,配合不同离合器的动作,能够实现内外电动机单独驱动、共同驱动、再生制动、电磁缓速制动和摩擦制动等多种工作模式.

图2 双转子电动机本体横截面

1.2 内、外电动机的适用工况

内转子动力经由太阳轮、行星架固连进行输出,故内电动机属于减速驱动型轮毂电动机,主要运行于车辆启动、低速行驶等较大转矩需求工况;外转子直接与行星齿轮机构的行星架固连并进行动力输出,因此外电动机属于直接驱动型轮毂电动机,主要运行于高速轻载工况;当车辆运行于爬坡或低速加速行驶需求大功率输入工况时,内、外电动机的动力在行星齿轮机构处耦合后,共同驱动车辆.

2 双转子轮毂电动机的初始设计

2.1 基本参数计算

研究的双转子轮毂电动机驱动电动汽车以某款微型轿车为原车型,其主要参数如下:整备质量为1 040 kg;外电动机最高转速对应的最高车速为120 km·h-1;30 min持续最高车速为100 km·h-1;50-80 km·h-1加速时间为10 s;内电动机最高转速对应的最高车速为60 km·h-1;30 min持续最高车速为50 km·h-1;0-50 km·h-1加速时间为8 s;最大爬坡度为20%;车轮半径为277 mm;迎风面积为1.91 m2;空气阻力系数为0.33.

2.1.1最高转速与额定转速

电动机的转速由车速和传动比决定.根据车辆行驶的最高车速可求得电动机的最高转速,电动机的额定转速可由常规行驶车速或额定功率计算得到,同时二者的选配还应符合驱动电动机转矩转速特性的要求.车辆行驶的最高转速为

(1)

式中:vmax为最高车速;i0为传动比;rd为车轮半径.

2.1.2额定功率与峰值功率

驱动电动机的额定功率由30 min持续最高车速确定,峰值功率一般随整车动力性指标的具体设定而确定,但必须满足车辆所需的要求,要满足0-50 km·h-1起步加速时的功率P50max、50-80 km·h-1超车加速时的功率P80max、最高车速时的功率Pvmax和最大爬坡度时的功率Pimax这4种情况下的需求,即:Pmax≥max[Pvmax,Pimax,P50max,P80max].

(2)

式中:η为传动系统的机械效率;m为电动汽车满载质量;g为重力加速度;f为滚动阻力系数;CD为空气阻力系数;A为迎风面积.

(3)

式中:vi为爬坡车速;αmax为最大爬坡角度.

(4)

式中:va,ta分别为汽车0-50 km·h-1起步加速时的末速度和加速时间;δ为旋转质量换算系数.

(5)

式中:v0,vm,tm分别为汽车50-80 km·h-1超车加速时的初始速度、末速度和加速时间.

2.1.3峰值转矩与额定转矩

电动机的额定转矩由额定功率和额定转速确定.最大转矩一般只需考虑平坦路上起步加速到速度为50 km·h-1时的所需转矩T50max和以某一车速爬坡时的所需转矩Timax这2种情况,即最大转矩Tmax应满足:Tmax≥max[Timax,T50max].

(6)

(7)

该微型轿车采取四轮驱动方式,前后轴的轴荷分配比为50%,可把功率平均分配到4个车轮上.根据上述计算,选择的双转子轮毂电动机的内、外电动机参数如表1所示.

表1 双转子轮毂电动机的基本参数

2.2 电动机本体初始设计

从结构形式上,电动机本体可看成是由一个外转子电动机和一个内转子电动机在径向空间级联而成[4].由于所设计的双转子电动机用于轮毂驱动系统,其外转子尺寸大小受轮毂规格的限制,故遵循由外而内的设计思路,依次确定相应的拓扑结构.

不考虑电阻时,外电动机的功率尺寸方程[5]为

(8)

式中:Dso为定子外径;l为轴长;Po为输出功率;Nro和Nso分别为外转子和外定子的极数;klo为漏磁系数;Aso为线负荷;Bgmaxo为磁负荷;no为额定转速;cso为外定子齿宽极弧系数;ηo为电动机效率.

基于式(8),当电动机的额定输出功率和相关系数确定后,即可确定电动机的定子外径,同理,由内电动机的功率尺寸方程可确定定子内径.

由于外电动机的定转子极数配比为12/22极,属于外转子磁通切换电动机,借鉴以往设计经验,初定其相关尺寸参数如图3a所示,θt_so为外定子齿宽,θt_ro为外转子齿宽,θpmo为外永磁体极宽,θsloto_so为外定子槽宽和θy_ro为外转子轭部宽,满足如下关系:

(9)

内电动机的定转子极数配比为12/10极,属于内转子磁通切换电动机,初定其尺寸参数如图3b所示,θt_si为内定子齿宽,θt_ri为内转子齿宽,θpmi为内永磁体极宽,θsloto_si为内定子槽宽和θy_ri为内转子轭部宽,满足如下关系:

图3 内外定转子和永磁体初始尺寸设计

(10)

式中:Nsi为内定子的极数.

由式(9)、(10)可以看出:当定子的外半径Rso,内半径Rsi的初值确定后,内、外电动机的相关参数便可确定.根据双凸极永磁电动机的设计经验[6],对永磁体高度hpm、转子齿高ht和内外气隙gi,go等结构参数的初值进行选取.综上,双转子轮毂电动机结构参数初值如下:Rso=98 mm;Rsi=36.5 mm;θt_so=θt_ro=θpmo=5°;θslot_so=15°;θy_ro=10°;θt_si=θt_ri=θpmi=θslot_si=7.5°;θy_ri=15°;gi=go=0.5 mm;外层永磁体内半径Ri_pmo=76 mm;内层永磁体外半径Ro_pmi=66 mm;定子轭部外半径Ro_sy=83 mm;定子轭部内半径Ri_sy=61 mm;外转子轭部半径Ry_ro=108 mm;内转子轭部半径Ry_ri=27 mm;磁障外半径Ro_mb=74 mm;磁障内半径Ri_mb=68 mm;外转子外径Do_ro=240 mm;l=65 mm.

3 电动机的结构参数优化

由于双转子轮毂电动机本体结构复杂,尺寸参数多,采用传统的单一参数优化方法时工作量很大,在考虑获得更加精确的结构尺寸以优化电动机综合性能的同时,提高电动机优化设计效率,采用多目标敏感度法确定关键结构尺寸参数;然后利用响应面法进行结构参数优化调整;最后通过对电磁性能进行有限元仿真验证以最终确定电动机的最优尺寸.

3.1 优化目标

结合轮毂驱动电动汽车的设计要求,选取平均输出转矩和转矩脉动为主要优化目标,考虑到轮毂电动机的输出转矩必须要满足车辆多变化的运行工况需求,与转矩脉动目标相比,其重要性更为突出,因此,在确定二者的权重关系时,输出转矩取更大的权重系数.设置的2个目标函数分别为

输出转矩:max(avg(Ttorque));

转矩脉动:min(ripple(Ttorque)).

其中:Ttorque为电动机的输出转矩.

综合目标函数构造为

F(x)=k1f1(x)+k2f2(x),

(11)

式中:f1(x),f2(x)分别为输出转矩和转矩脉动目标函数;k1,k2为对应分目标函数的影响因子,取k1=0.8,k2=0.2.

3.2 参数敏感度分析

敏感度是指系统的输入变量对于输出变量的影响程度,可以忽略敏感度相对微小的变量,筛选出对优化目标影响较大的输入参数,从而减少输入变量的个数,实现系统高效优化设计目的.

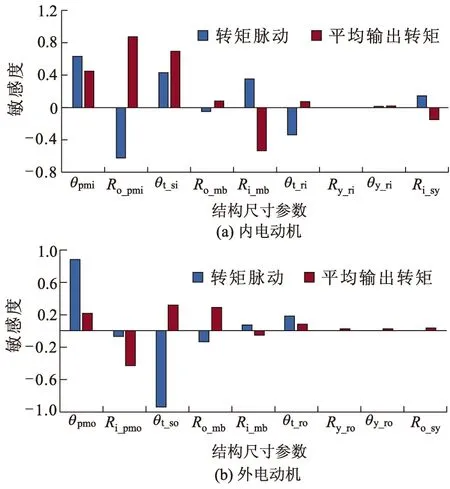

根据上述所确定的初始结构尺寸,针对双转子轮毂电动机的结构特点,在优化设计时,分别选取了内外电动机的9个结构尺寸参数(见图4)进行多目标敏感度分析.

借助ANSYS DX和Maxwell联合优化仿真,内、外电动机结构参数敏感度的分析结果如图4所示,可以看出,不同的结构参数对输出转矩和转矩脉动的影响存在着明显的差别.综合考虑参数敏感度影响和优化目标的重要性,最后确定出内电动机的关键结构参数如下:内永磁体极宽θpmi;内定子齿宽θt_si;内层永磁体外半径Ro_pmi;磁障内半径Ri_mb.外电动机的关键尺寸参数如下:外永磁体极宽θpmo;外定子齿宽θt_so;外层永磁体内半径Ri_pmo;磁障外半径Ro_mb.

图4 内外电动机结构参数敏感度分析结果

3.3 结构尺寸优化结果

响应面是指输出变量与一组输入变量之间的函数关系式,当系统目标函数的输入变量较少时,利用响应面法可较快的寻求出最优解[7].

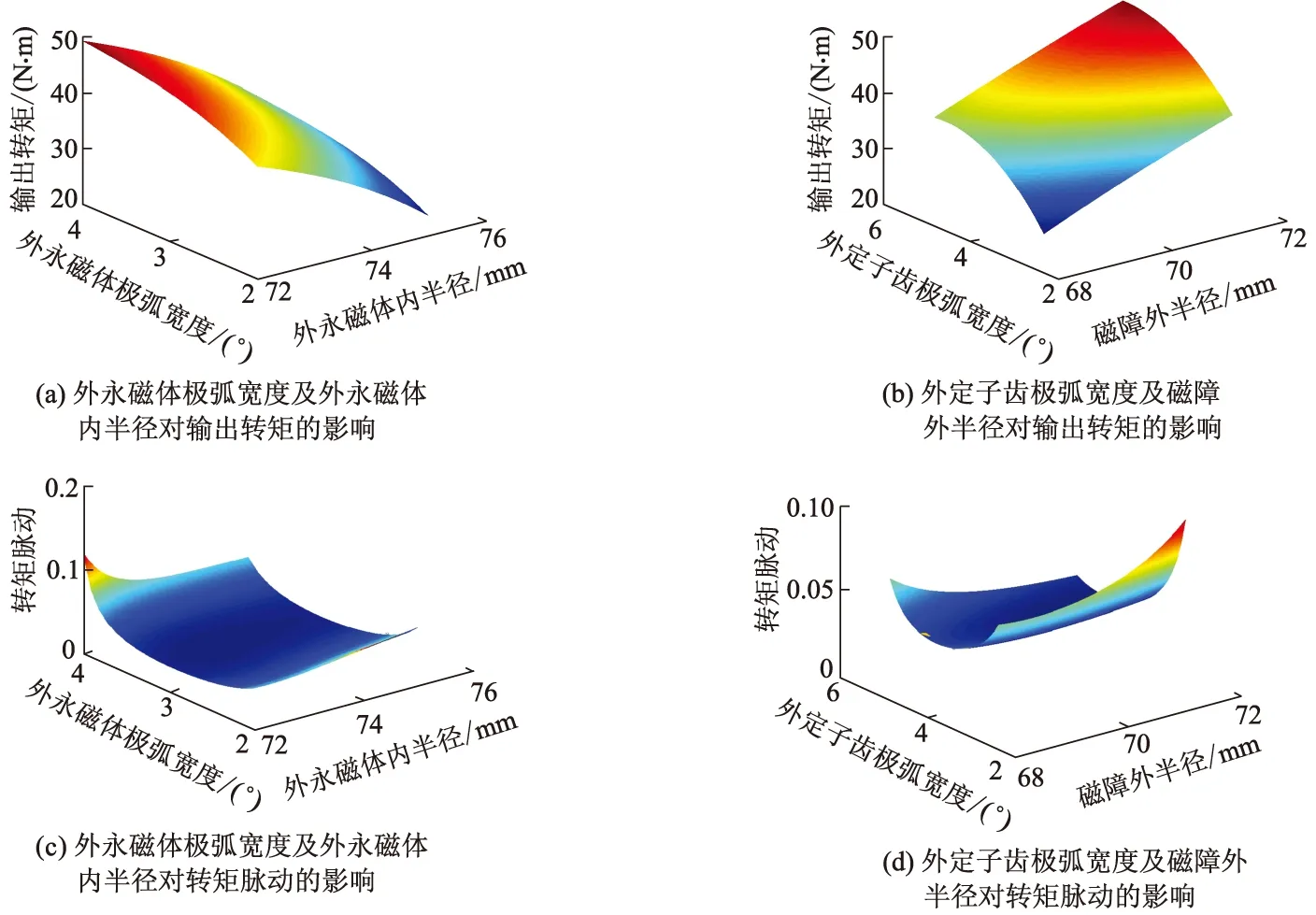

基于参数敏感度分析确定的内外电动机关键结构尺寸参数,利用响应面法,求得各参数与内外电动机输出转矩和转矩脉动的变化关系,如图5,6所示.

图5 内电动机的平均输出转矩和转矩脉动对不同关键参数的响应

从图5可以看出:内电动机的平均输出转矩随着内永磁体极宽、内定子齿宽和内层永磁体外半径的增大均呈逐渐增大的趋势,而与磁障内半径的变化规律正好相反;转矩脉动与内永磁体极宽、内定子齿宽的变化规律相似,都是先增大后减小,随内层永磁体外半径的增大而逐渐减小,与磁障内半径呈线性递增关系,综合考虑2个优化目标的影响,可得内永磁体极宽,内定子齿宽、内层永磁体外半径的数值应在其相应约束范围内取较大值,而磁障内半径取较小值.

从图6可以看出:外电动机的平均输出转矩均随外永磁体极宽、外定子齿宽和磁障外半径的增大而逐渐增大,与外层永磁体内半径呈相反的变化规律;转矩脉动与外永磁体极宽、外定子齿宽、外层永磁体内半径和磁障外半径均表现出先减小后增加趋势,仅最小值的位置在其相应约束范围内有所不同,综合考虑,可得外永磁体极宽、外定子齿宽、磁障外半径的数值应在相应约束范围内取较大值,而外层永磁体内半径取较小值.

图6 外电动机的平均输出转矩和转矩脉动对不同关键参数的响应

由以上分析,最终确定所设计的双转子轮毂电动机的关键结构尺寸参数的最优值如下:内定子齿宽θt_si为6.8°,内永磁体极宽θpmi为3.2°,内层永磁体外半径Ro_pmi为65 mm,磁障内半径Ri_mb为66.5 mm;外定子齿宽θt_so为4.9°,外永磁体极宽θpmo为2.1°,外层永磁体内半径Ri_pmo为73 mm,磁障外半径Ro_mb为71.5 mm.

4 电磁性能仿真

基于优化后的电动机结构尺寸参数模型,采用有限元方法对电动机的磁场分布、输出转矩、空载反电动势等进行了分析.

4.1 磁场分布

双转子轮毂电动机在空载下的磁力线分布如图7所示,在内、外层永磁体之间合理布置隔磁磁障后,它们产生的主磁通基本按照“最小磁阻原理”,分别穿过内外层气隙、内外转子的齿部和轭部、定子轭部构成闭合回路.内外电动机的磁耦合程度较低,可看成是空间上高度集成而磁场分布相对独立.

图7 内外电动机的空载磁力线分布

4.2 空载反电动势

参数优化前后内外电动机的空载反电动势如图8所示,优化后,内、外电动机的空载反电动势均呈现更好的正弦性,其幅值可以分别达到98,172 V,适合于无刷交流运行,仍可采用永磁同步电动机的控制策略;内外电动机负载运行时,电枢绕组中三相电流的谐波含量较低,由其产生的损耗也有所减小.

图8 参数优化前后内外电动机的空载反电动势

4.3 输出转矩

结构参数优化前后内外电动机的输出转矩随时间的变化情况如图9所示,参数优化后,内、外电动机的平均输出转矩分别为8.03,44.78 N·m,可满足所设计内外电动机适用工况的动力需求,且输出转矩的波动程度有所下降.

图9 参数优化前后内外电动机的输出转矩

5 齿槽转矩分析

由于磁通切换型永磁电动机具有较高的气隙磁密,呈双凸极结构,其齿槽转矩大于传统永磁同步电动机,齿槽转矩偏大,将使电动机的启动性能变差,转矩波动变大,加剧电动机的震动和噪声,使其控制性能恶化.因此,需要进一步对转子初始设计方案的齿槽转矩进行优化.

5.1 齿槽转矩的产生与削弱机理

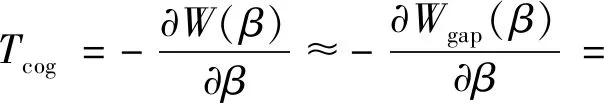

从能量变化的角度,齿槽转矩定义为电动机在不通电时的磁场储能相对于转子位置角的负导数[8].忽略铁心磁共能的变化,齿槽转矩可表示为

(12)

式中:W为磁共能;Wgap为气隙的磁共能;β为定转子相对位置角;μ0空气磁导率;Br为永磁体产生的周向分布气隙磁密;θ为转子位置角;V为气隙的体积,等于气隙的横截面面积与电动机有效轴长的乘积;G为周向分布的气隙磁导.

由式(12)可知,改变周向分布气隙磁密和气隙磁导可削弱齿槽转矩.由于磁通切换电动机的永磁体和电枢绕组都布置在定子上,其结构尺寸不易改变,故气隙磁密不变;并且在进行电动机结构参数优化时,发现内外电动机的转子结构参数,如转子齿宽、转子轭部宽、转子轭部半径等对其输出转矩的影响非常小,因此,可在保证电动机主要性能不发生大的变化前提下,通过优化转子结构改变气隙磁导来削弱齿槽转矩.

5.2 转子分段斜极与优化结果

斜槽或斜极作为一种经典的削弱齿槽转矩方法,效果较好,应用较广泛.文献[9]提出了转子极弧和转子分段斜极相结合的措施,有效地降低了电动机的齿槽转矩.由于设计的双转子轮毂电动机轴长较短,故采用两段斜极方案对转子结构进行改进,内、外转子的拓扑结构如图10所示.

图10 内外转子的拓扑结构

采用单一参数优化方法,可知当内、外转子的每段齿极分别倾斜2°和3°(机械角度)时,内、外电动机的齿槽转矩峰值削弱最明显,如图11所示,当转子采用初始直极结构时,内、外电动机的齿槽转矩峰值分别为1.50,2.35 N·m,占其平均输出转矩的18.7%和5.2%;而采取转子分段斜极方案后,内、外电动机的齿槽转矩峰值分别降低为0.62,1.26 N·m,占其平均输出转矩的7.7%和2.8%,与原直极结构相比,分别降低了11.0%和2.4%,基本上实现了该类电动机的低转矩脉动设计,从而保证电动机的可靠运行.

图11 内外电动机的齿槽转矩优化前后对比

6 结 论

1) 提出了一种基于双转子电动机的电动轮集成结构,可以实现内外电动机单独驱动、共同驱动、再生制动、电磁缓速制动和摩擦制动等多种工作模式,从而满足电动汽车多工况的运行需求.

2) 基于参数敏感度的多目标优化设计方法,筛选出了对电动机平均输出转矩和转矩脉动影响最大的双转子轮毂电动机的关键结构尺寸参数,借助响应面法,进一步确定最优电动机结构尺寸参数,并通过有限元分析验证了参数优化后双转子轮毂电动机的空载磁力线分布、反电动势、输出转矩等电磁性能与原始参数相比有明显改善.

3) 采用分段斜极对转子结构进行改进,有效降低了双转子轮毂电动机的齿槽转矩,内、外电动机的齿槽转矩峰值分别降低为0.62,1.26 N·m,占其平均输出转矩的7.7%和2.8%,与原直极结构相比,分别降低了11.0%和2.4%,进一步提升了电动机的运行性能.