胶粉改性沥青路面有效压实温度与合理压实工艺研究

2020-11-12蔺凤宇

蔺凤宇

(天津市国腾新立公路工程试验检测有限公司,天津 300000)

胶粉改性沥青采用废旧轮胎加工成的废胎胶粉作改性剂,由于废胎胶粉主要成分橡胶类物质的弹性较好,以它为改性剂加工而成的胶粉改性沥青弹性和黏度高,在施工过程中会存在不易压实、施易性较差的问题,特别是当施工温度控制不良、压实工艺不合理时,胶粉改性沥青混合料的压实度很难保证。为此,本文结合天津市唐津高速公路改扩建工程,通过室内和现场试验,开展胶粉改性沥青混合料有效压实温度与合理压实工艺的相关研究,确定适用于胶粉改性沥青路面的压实温度和压实工艺,最终用于指导施工。

1 试验方案

1.1 室内试验

通过室内试验研究胶粉改性沥青混合料的有效压实温度。采用山东滨州产胶粉改性沥青,废胎胶粉掺量为18%、细度为60~80目,各项检测指标见表1。

表1 胶粉改性沥青各项指标检测结果

续表1

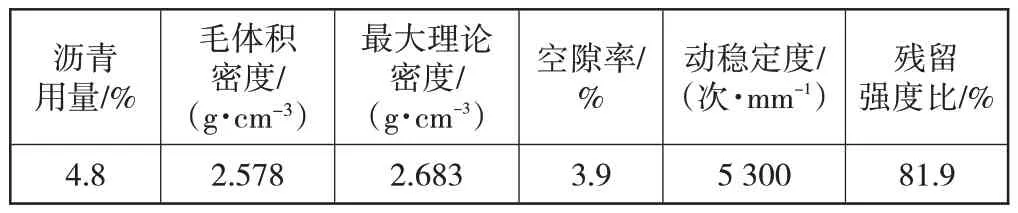

沥青混合料采用Superpave 方法进行设计,见表2和表3。

表2 沥青混合料级配组成

表3 配合比设计成果及路用性能验证

1.2 现场试验

通过现场试验研究胶粉改性沥青混合料的合理压实工艺。采用JDC-3 型建筑电子测温仪(即温度传感器)实测不同压实条件下,胶粉沥青混合料的内部温度[1]。见图1。

图1 测温仪布设位置

2 试验结果分析

2.1 室内试验

2.1.1 有效压实温度

首先设定初压温度,之后以10 ℃为步长,逐渐降低成型温度制备试件,测试试件密度、计算以空隙率为代表的体积参数,得到成型温度与空隙率之间的关系曲线。对于胶粉改性沥青而言,初压温度设定为170 ℃,沥青混合料的设计空隙率为4%,考虑到压实度≮98%的要求,现场空隙率应≤6%。见图2。

图2 胶粉改性沥青混合料成型温度与空隙率关系曲线

由图2可知:随着成型温度的降低,空隙率逐渐增大;当成型温度为120~170 ℃时,空隙率表现为缓慢增长;而当成型温度由120 ℃下降至110 ℃时,空隙率陡增。

为量化分析成型温度与空隙率关系,根据图2 数据计算每降低10 ℃时空隙率的增加量,见表4。

表4 胶粉改性沥青混合料成型温度与空隙率变化量

由表4 可知:当成型温度为140~170 ℃时,每降低10 ℃、空隙率增加量仅为0.2%,变化幅度很小,这说明,在该温度区间内压实成型的沥青混合料,压实效果没有太大差别;当成型温度为120~140 ℃时,每降低10 ℃,空隙率增加量为0.4%~0.5%,变化幅度明显大于前一温度区间,此时,虽然压实后沥青混合料仍满足空隙率≤6%的要求,但不同温度下沥青混合料的压实效果已经出现了一定程度的差别;当成型温度由120 ℃下降至110 ℃时,空隙率增加量为3.8%,空隙率急剧增大,而且在该温度区间内压实的沥青混合料空隙率>6%,已不能满足相关技术要求。

空隙率为6%时的成型温度临界点约为120 ℃,当施工温度低于该数值时,胶粉改性沥青混合料的压实效果较差,无法达到设计施工要求。该临界点即为终压完成时的控制温度,一般也称为有效压实温度[2]。

已有研究表明[3~6],沥青混合料温度越高、压实效果越好。因此,为保证良好的压实度,在施工中应尽量在140~170 ℃阶段完成初压工序并开始1~2 遍复压。

2.1.2 有效压实时间

沥青混合料在有效压实温度范围内成型,才能保证其良好的压实效果[7]。根据试验结果,胶粉改性沥青混合料的有效压实温度不能低于120 ℃,故可采用该温度来确定混合料的有效压实时间。见图3和图4。

图3 不同施工日期中面层SUP-20混合料压实温度变化

图4 不同施工日期表面层SUP-13混合料压实温度变化

由图3 和图4 可知,沥青混合料从摊铺结束到温度降至 120 ℃,中面层 SUP-20 共用时 30~36 min,表面层SUP-13 共用时24~29 min。由于SUP-13 的厚度比SUP-20 薄,与外界温度交换速率快、降温速度也较快,导致其有效压实时间明显小于SUP-20混合料。综合考虑现场施工的变异性和统计规律,可确定两种胶粉改性沥青混合料的有效碾压时间,分别为:中面层 SUP-20 混合料为 30~35 min、表面层 SUP-13 混合料为 25~30 min[8~10]。

2.2 现场试验

2.2.1 压路机合理组合方式

选择两种压路机组合方式进行对比。其中:碾压方式I 为初压采用钢轮压路机碾压3 遍,复压采用胶轮压路机碾压3遍,终压采用钢轮压路机碾压2遍,共8 遍;碾压方式II为初压第1 遍采用钢轮压路机碾压1遍、第2遍采用胶轮压路机碾压1遍,复压采用钢轮压路机和胶轮压路机交替碾压各2 遍、终压采用钢轮压路机碾压2遍,共8遍。

试验时,保证两种碾压方式的初压温度相同、终压结束时沥青混合料的温度高于120 ℃[11]。见图5。

图5 不同组合方式下胶粉改性沥青混合料压实温度与时间关系

由图5 可知:采用碾压方式II 的沥青混合料降温速率较慢,混合料从摊铺完成到温度降至120 ℃,共用时约28 min,比碾压方式I 增加了近5 min,有效碾压时间明显延长,有利于胶粉沥青混合料的压实成型,压实效果较好。分析原因主要是由于碾压方式I的前3 遍压实均采用钢轮压路机,钢轮洒水隔离时,路面降温较为明显,热量散失较快;而碾压方式II 从第2 遍压实开始即使用胶轮压路机,不存在洒水隔离的问题,与碾压方式I 相比,路面的热量损失小,路面降温不显著,而且胶轮压路机的搓揉作用在温度较高时效果最好,混合料的压实度容易保证。可见,对于高黏、高弹的胶粉改性沥青而言,采用碾压方式Ⅱ较为合理。

2.2.2 合理碾压长度

合理安排压路机数量、选定压路机的合理碾压速度,通过计算得到合理的碾压长度。见表5。

表5 路面施工中常用的压路机碾压速度 km/h

根据有效压实时间与碾压方式,可以计算出不同混合料的合理碾压长度。计算结果为:中面层SUP-20 混合料合理碾压长度为25 m、表面层SUP-13 混合料合理碾压长度为 20 m[12~13]。

3 结论

1)有效压实温度不能低于120 ℃。

2)中面层SUP-20 混合料有效碾压时间为30~35 min、表面层SUP-13 混合料有效碾压时间为25~30 min。

3)压路机合理组合方式:初压第1 遍采用钢轮压路机紧跟摊铺机高频低幅、去振回振碾压(2 min 内完成),初压第二遍采用胶轮压路机紧跟钢轮压路机碾压,复压采用钢轮压路机和胶轮压路机交替碾压,终压采用钢轮压路机收面。碾压总遍数控制在8~10遍。当气温偏低风速较大时,初压第1 遍可采用胶轮压路机碾压。

4)合理碾压长度:中面层SUP-20 混合料合理碾压长度为25 m,表面层SUP-13 混合料合理碾压长度为20 m。

本文所提出的胶粉改性沥青路面合理压实工艺,有利于保证路面压实效果,从而提高工程质量。