自流工况下循环泵内非定常流动特性研究

2020-11-09周春萍周俊杰江启峰

李 忠,周春萍,李 猛,周俊杰,江启峰

(1.江苏大学 能源与动力工程学院,江苏镇江 212013;2.流体及动力机械教育部重点实验室(西华大学),成都 610039)

0 引言

为满足大流量冷却水供给要求,现代舰船冷却水系统中通常采用轴流式冷却循环泵(以下简称为循环泵)。当舰船处于低航速状况下,循环泵运行于常规工况,但当舰船航速满足一定要求时,循环泵运行于自流工况,即正向飞逸工况,此时泵的运行特点为正流量、正转、负扬程[1]。循环泵在自流工况下处于低速从动旋转状态,必然产生有别于常规的内流特征和压力脉动特性。对该特殊工况下泵内非定常流动特性的研究是揭示非常规工况下轴流泵内流机理、提升舰船动力系统安全性的重要前提。

鉴于自流工况较为特殊,目前相关的研究报道较少,而且主要集中于泵的自流性能和协配关系[2-4],尚未见涉及自流工况下泵内非定常流动特性的研究成果。为获得泵内复杂流动的细节特征,国内外学者普遍采用数值计算方法开展此类研究。冯俊等[5]利用S-A湍流模型对轴流泵进行数值模拟,得到了叶片上压力分布与流量之间的关系,并分析了导叶存在对流道内流态的影响。郑源等[6-7]运用SSTk-ω湍流模型计算分析了轴流泵设计工况以及失速工况下泵内典型流动结构和压力脉动特性,揭示了失速工况下低频压力脉动的产生机理。Li等[8]采用SSTk-ω湍流模型对轴流泵进行数值计算,通过分析叶轮区域中的速度场和压力场分布,得到了速度场和压力场中的典型特征。Benra等[9-10]对运行于不同工况下的轴流泵进行数值计算,分析了其内部流场并将计算所得的叶轮叶片流线结果与Kosyna等的试验结果进行了对比,发现数值计算方法可较好捕捉轴流泵失速流动区域中的流动状态。

本文对某型循环泵在额定流量常规工况和自流工况下的内流进行数值计算和对比分析,以揭示自流工况下的主要内流特征,初步获取自流工况下导叶内压力脉动和典型涡结构演变特征,为循环泵装备性能的提升提供了有益的借鉴。

1 循环泵计算模型及网格划分

1.1 计算模型

本文研究对象为比转速为472的某舰船用低比转速轴流式模型泵,其主要参数见表1。

表1 模型泵主要参数

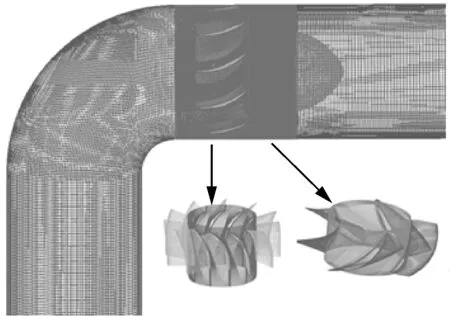

采用Pro/E软件对模型泵进行三维建模,依据循环泵内流特点,将计算域划分为如图1所示的进口区、叶轮区、导叶区及出口弯管区。

图1 计算模型示意

1.2 网格划分

采用ICEM软件对计算域进行结构化网格划分,图2示出了整泵、叶轮和导叶的结构化网格。对叶轮及导叶的叶片近壁面采用O型拓扑结构建立边界层并进行加密处理,使得其y+值满足大涡模拟的计算要求。以循环泵扬程系数随网格数增加是否趋于稳定为依据进行网格无关性验证结果如图3所示。综合考虑计算准确性和经济性,最终确定的总网格数为6 288 162,其中:叶轮区网格数为2 908 070,导叶区网格数为2 103 200。

图2 计算域网格划分

图3 网格无关性检验

2 计算方法

采用SSTκ-ω模型进行常规工况和自流工况下内流定常计算。进口边界条件设置为速度进口,其值由泵运行流量决定。出口边界条件设置为压力出口,取为一个大气压。近壁区采用标准壁面函数,固壁面设置为无滑移壁面。采用SIMPLE算法实现速度和压力之间的耦合,对压力项采用标准格式进行离散,其它各项均采用一阶迎风格式进行离散,收敛残差设置为0.000 01。

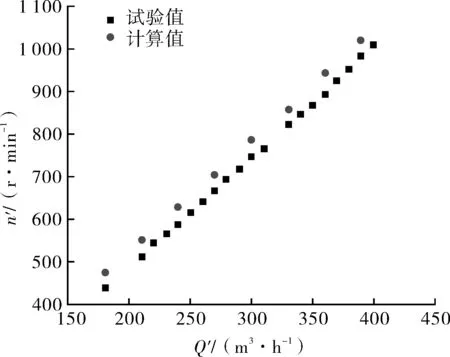

循环泵运行于自流工况时,其叶轮合力矩为零,由此获得了不同自流流量下的自流转速,其计算值和试验测量值的对比如图4所示。由图可知,自流转速随着自流流量的增加呈线性递增趋势。在额定流量下(330 m3/h),自流转速的计算值和试验测量值分别为857 r/min和822 r/min,计算值和测量值的误差仅为设计转速的2.41%,从性能角度验证了本文数值计算方法的有效性。

图4 数值计算和试验测量的自流转速对比

以额定流量下定常计算结果作为非定常数值计算的初始值。鉴于大涡模拟方法较其它RNS方法具有更高的精确度[11],因此研究中采用大涡模拟方法进行非定常数值计算,其中:亚格子模型选用Smagorinsky-Lilly模型,时间步长设置为叶轮旋转1°所对应的时间,共计算20个叶轮旋转周期并选取最后2个周期计算结果进行分析。

3 结果分析

3.1 流动特征

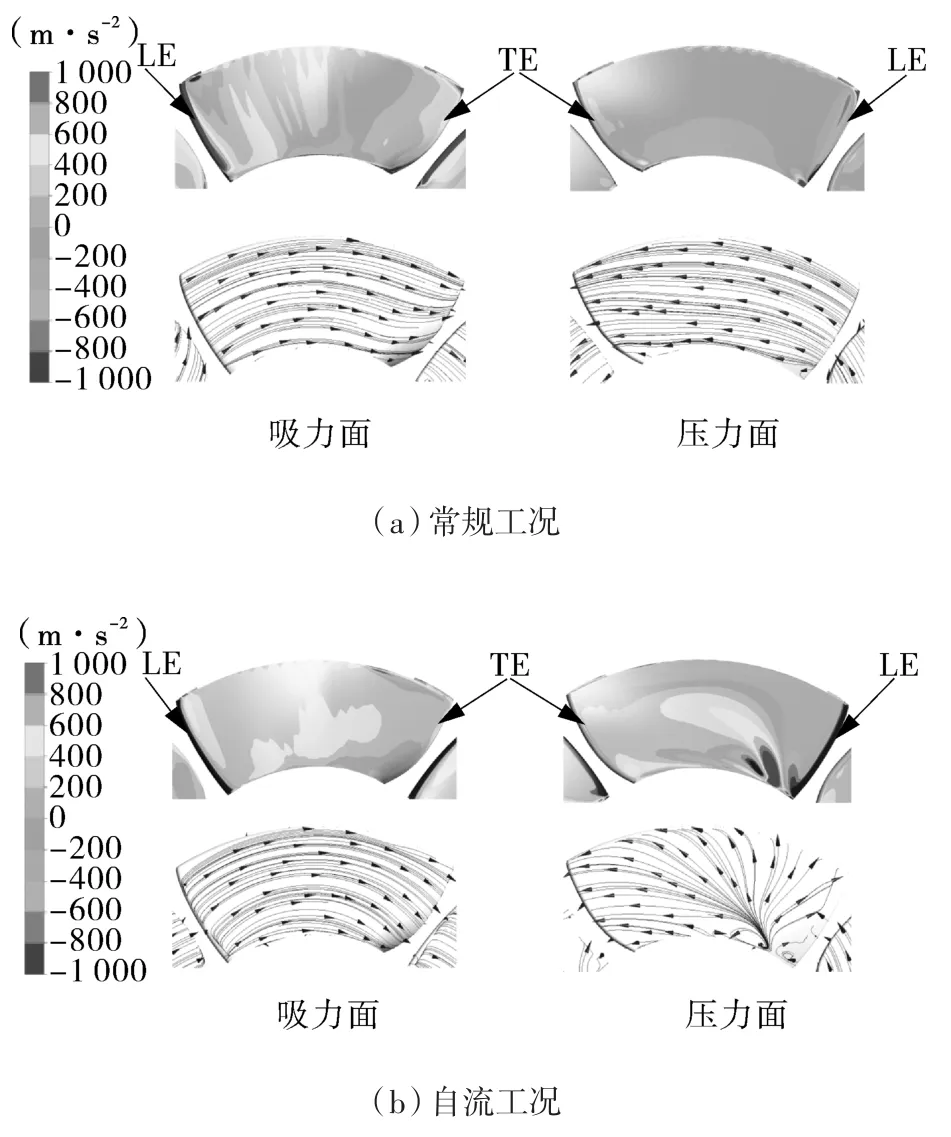

为对比分析额定流量时常规工况和自流工况叶轮叶片表面流动特征的差异,采用基于边界涡量动力学理论的边界涡量流(BVF)流动诊断和极限流线相结合的方法对计算结果进行处理,得到如图5示出的叶片表面BVF和极限流线分布。由图可知,在常规工况下叶片吸力面和压力面上的流动较为理想,未出现明显的流动分离现象。在自流工况下,叶片吸力面流态分布较好,但压力面上出现典型的BVF正负峰值交替区,说明此工况下叶片压力面发生大尺度的流动分离现象,分离区覆盖从轮毂至轮缘的整个叶高范围,叶片压力面呈典型的斜流趋势。

图5 叶片表面BVF和极限流线分布

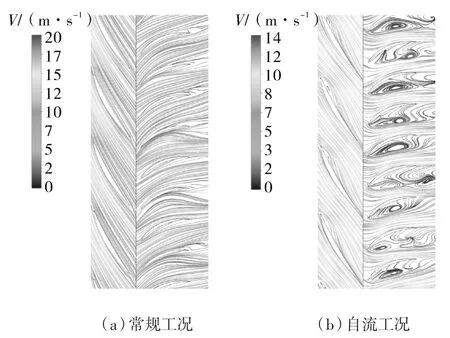

为了进一步揭示2种工况下的内流差异,图6示出了0.5倍叶高截面处的流线分布。

图6 0.5倍叶高处流线分布

由图6(a)可知,在常规工况下,叶轮和导叶内的流线分布较光顺,叶轮内无流动分离现象,导叶内仅在尾缘区域发生较弱的流动分离。在自流工况下,叶轮压力面前缘发生流动分离,导叶压力面从前缘至尾缘均呈脱流状态,产生的大尺度分离涡对导叶内的主流产生严重影响,导叶尾缘后呈主流区、涡流区相互间隔的分布规律。整体而言,叶轮、导叶压力面流动分离是自流工况下循环泵的主要内流特征,导叶流道及尾缘区域的大尺度涡流是诱发复杂低频脉动的主要诱因。

3.2 压力脉动特性

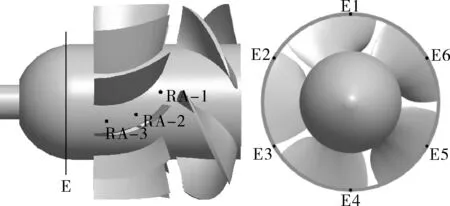

由以上分析可知,自流工况下不稳定流动分布区域主要集中于导叶区和导叶出口区,因此重点关注导叶流道内和出口处的压力脉动特性。在导叶流道内沿中间流线均布3个压力脉动测点,同时在导叶出口处沿周向均布6个压力脉动测点,具体位置如图7所示。

图7 压力脉动测点布置

将压力脉动幅值进行无量纲化,采用压力脉动系数cp进行表征,其表达式如下所示:

式中p——测点压力瞬时值,Pa;

——测点压力平均值,Pa;

ρ——密度,kg/m3;

u2——叶轮出口圆周速度,m/s。

采用快速傅里叶变换(FFT)将时域信号转换成频域信号,并通过汉宁窗来减小能量的泄漏[12]。

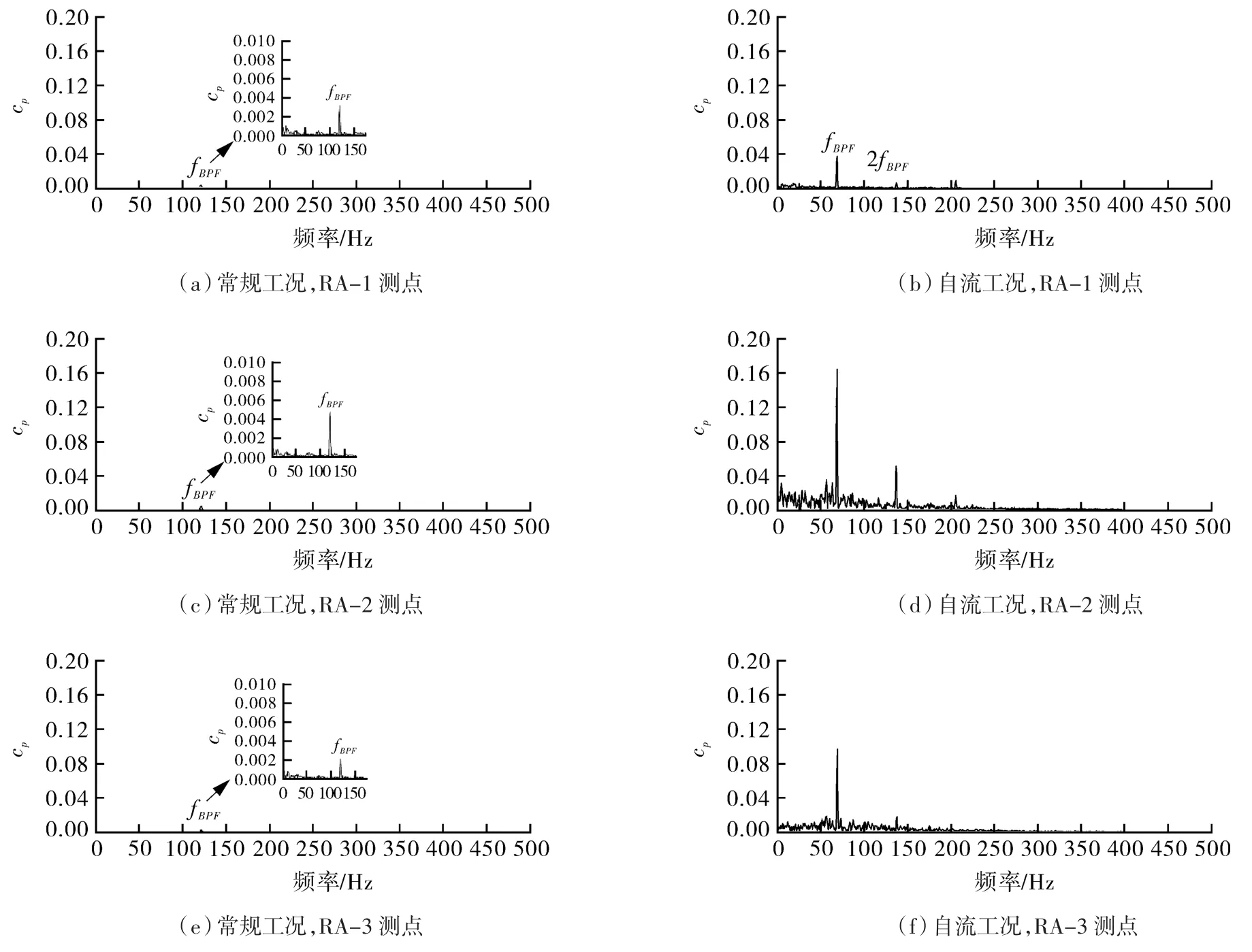

图8示出了常规工况和自流工况下导叶流道内不同测点处的压力脉动频谱,其中:常规工况叶频fBPF对应为120.83 Hz,自流工况叶频fBPF对应为68.5 Hz。由图可知,常规工况下不同测点处压力脉动频谱分布基本一致,特征频率为叶频且其幅值较小,说明常规工况下导叶内流动稳定性受叶轮出流影响较小。在自流工况下,导叶内不同测点处的压力脉动特征频率为叶频及其二次谐波且叶频信号占主导,叶频处压力脉动系数分别为常规工况对应测点处值的11.9倍、34.4倍及46.8倍。自流工况下导叶内非稳定流动诱发的激励主要产生于导叶流道的中后段,其稳定性由叶轮出流引起的非理想导叶入流所主导。

图8 导叶流道内压力脉动频谱

图9示出了导叶出口监测面上测点E3处的压力脉动信号对比。由图可知,常规工况下压力脉动的主要特征频率为叶频及其二次谐波,自流工况下主要特征频率为叶频,叶频处压力脉动系数为常规工况的8.3倍。同时,自流工况下在0~fBPF范围内出现异常复杂的宽频激励信号,说明导叶出口处存在多尺度的复杂涡流结构。

图9 导叶出口截面上E3测点压力脉动频谱

为分析自流工况下压力脉动信号中叶频产生的原因,采用Q准则对0.5倍导叶叶高处的瞬态涡流结构进行识别,如图10所示,t1~t5对应为1/5个叶轮旋转周期。由图可知,t1时刻在导叶压力面前缘产生一正向旋涡结构,随后该涡团随主流向下游迁移。在迁移过程中,涡团受主流作用不断变形和分裂,共同导致了导叶流道内异常复杂的涡流结构。整个演化周期对应为1/5个叶轮旋转周期,其演化频率对应为叶频,由此可知导叶前缘产生的分离涡是破坏导叶内流稳定性的主要诱因。

图10 导叶内0.5倍叶高处瞬态涡结构演化云图

4 结论

(1)自流工况下叶轮转速随自流流量的增加呈线性递增趋势,其主要内流特征为叶轮、导叶压力面流动分离,导叶流道及尾缘区域的大尺度涡流是诱发复杂低频脉动的根源。

(2)常规工况下导叶内流动稳定性受叶轮出流影响较小,自流工况下导叶内非稳定流动主要由叶轮出流所主导,其诱发的激励主要产生于导叶流道的中后段。

(3)自流工况下压力脉动的特征频率为叶频且其幅值远大于常规工况,导叶前缘产生的分离涡是破坏导叶内流稳定性的主要诱因。

(4)在额定流量下,自流模式不利于舰船的减振降噪,其0~fBPF范围内宽频激励对应的流动结构尚待进一步解析。