不同硫化压力对硅橡胶热性能的影响

2020-10-27李建喜徐思奕

李建喜,徐思奕,周 城,曹 丹

(1中广核三角洲(太仓)检测技术有限公司,江苏苏州215400;2浙江师范大学 地理与环境科学学院,浙江金华321000)

硅橡胶(SR)是属于一种特种橡胶,其分子主链由硅氧键构成,侧链通过硅与有机基团相连。具有耐高低温、耐老化和耐辐射性等优良性能。因此用途较为广泛,常被用于航空航天、核电、交通、工业生产等领域[1-4]。为了适应更高温度的要求,在实际使用过程中通常需要对硅橡胶进行耐热性改性。对硅橡胶进行耐热性改性,已经报道的有多种方法,比如:改变硅橡胶侧链基团的结构[5],在硅橡胶分子主链中引入大体积链段[6],加入耐热添加剂[7-8]。

硅橡胶的耐热性不仅与材料本身结构或配方组成有关系,还跟硫化工艺有很大关系。生胶在硫化前无机械性能且耐热性能差,因此只有经过硫化后的硅橡胶才有良好的机械性能。硅橡胶的硫化工艺分两个阶段:第一阶段为生胶料定型,第二阶段为高温硫化,以进一步稳定硫化胶各项物理性能[9-10]。而硅橡胶硫化的工艺中,最重要的参数为硫化温度、硫化时间和硫化压力,硫化温度和时间是对制品性能影响最大的参数,因此硫化温度和时间对橡胶制品性能影响的研究较多[11-12]。不可否认的是硫化压力在硫化中也占据着举足轻重的地位,可以稳定橡胶零件的几何尺寸、结构密度和物理机械,提高零件表面光滑度和制品的密封性,减少和防止橡胶在硫化过程中产生的气泡、孔洞等缺陷,同时还能提高制品的致密性以及橡胶与复合物的附着力等性能。但是对硫化压力如何影响橡胶性能的研究较少,因此本实验设定不同硫化压力对硅橡胶进行硫化,并通过热失重、机械性能等对其进行了测试与表征,着重考察了不同硫化压力对硅橡胶耐热性能的影响。

1 实验部分

1.1 原料和仪器

甲基乙烯基硅橡胶(MVQ),110,乙烯基含量0.14%,佛山市矽美有机硅材料有限公司;双二五硫化剂,75 %,阿克苏;双辊开炼机,SK-160B,东莞市锡检测仪器有限公司;压片机,YST-100T,东莞市锡检测仪器有限公司;微机控制电子万能试验机,ETM-A,深圳万测试验设备有限公司;热重分析仪(TGA),TG 209 F3,德国耐驰公司。

1.2 样品制备

称取硅橡胶100份,双二五硫化剂2份。将称量好的硅橡胶和硫化剂于室温下在双辊机上共混,设定不同的压力,然后在平板硫化机上175℃硫化15min。

1.3 测试与表征

1.3.1 溶胀率测试

将硫化后的硅橡胶裁成规则的块状体,并将其浸泡在甲苯中,在室温(23±2℃)下放置72h,将浸泡后的试样放置在烘箱中干燥,直到重量变化不大(两次质量之差不大于0.002g),干燥后的质量与干燥前的质量百分比即为溶胀率。

1.3.2 膨胀率测试

将硫化后的硅橡胶裁成规则的块状体,并将其浸泡在甲苯中,在室温(23±2℃ )下放置72h,样品浸泡后的体积与未浸泡样品的体积百分比即为膨胀率。

1.3.3 机械性能测试

样品制成4mm×7.5mm的哑铃型,按照GB/T 1040-1992进行测试。

1.3.4 TGA分析

取约10 mg样品置于铝坩埚中,在20mL/min氮气氛围下测试,升温到800℃,升温速率为20℃/min。

2 结果与讨论

2.1 不同压力对溶胀率的影响

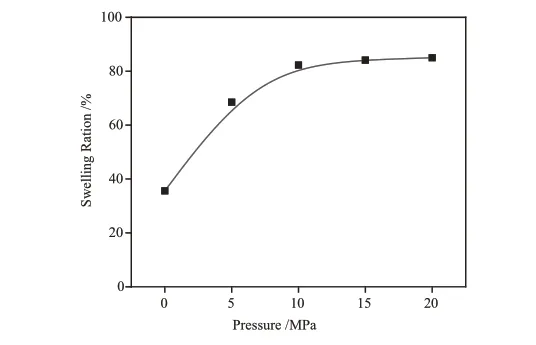

图1 不同硫化压力下硅橡胶溶胀率的变化曲线图Fig.1 Swelling rate curve of silicone rubber at different curing pressure

通过硫化作用,橡胶分子链段可以形成化学交联点,这对提高材料的机械性能有不可替代的作用,通过交联可以扩大橡胶的适用范围以及使用寿命。图1是不同硫化压力下硅橡胶溶胀率的变化曲线图,可以看出,随着硫化压力增大,硅橡胶的溶胀率增加,其交联密度增大,当硫化压力大于10MPa时,溶胀率的增加趋于平衡。硫化时由于温度较高,即便没有压力,硅橡胶在交联剂以及助交联剂的作用下也会交联,因此溶胀率较高。由于致密的交联结构可能将部分溶胶限制在网状链段内部,故部分溶胶可能不容易析出,导致所测试溶胀率数值较高。

2.2 不同压力对膨胀率的影响

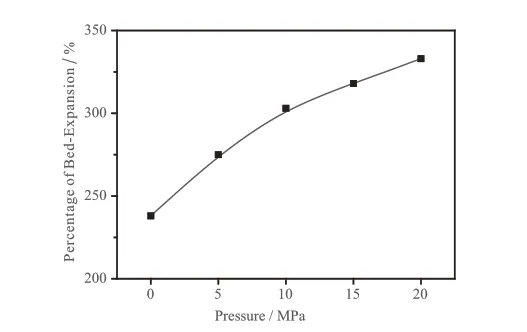

硫化橡胶在有机溶剂中的膨胀主要由两个原因造成:一是未交联分子链在有机溶剂中自由伸展;二是交联分子链的溶胀。图2是不同硫化压力下硅橡胶膨胀率的变化曲线图,本实验采用的硅橡胶中乙烯基的含量仅为0.14%,所以在硅橡胶的硫化过程中,未交联的部分占主体。在硫化过程中,随着压力的增加,硅橡胶的分子链被压缩,橡胶材料的自由体积逐渐变小,当遇到有机溶剂时,自由体积被释放,分子链运动的自由度增大,所以在有机溶剂中随着硫化压力的增大,硅橡胶的膨胀率增大。

图2 不同硫化压力下硅橡胶膨胀率的变化曲线图Fig.2 Bed-expansion rate curve of silicone rubber at different curing pressure

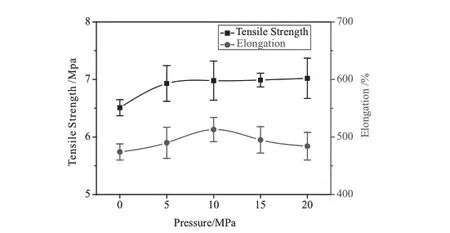

2.3 不同压力对机械性能的影响

图3 是不同硫化压力下硅橡胶的机械性能变化曲线图,可以看到,断裂伸长率随着压力的增大而上升,因为硫化程度随着压力的增加而增大[13],当硫化压力大于10 MPa时,断裂伸长率略微下降,这是因为继续增大压力使得硅橡胶分子链之间的平均距离减小,链段缠结程度增大,分子链运动困难,应力集中效应显著,导致断裂伸长率下降。而断裂强度随着硫化压力的增大而上升,这是因为在0~10 MPa压力下硫化交联程度的增加[13],当压力大于10 MPa时,交联达到平衡,断裂强度增大缓慢,主要由分子链缠结贡献的。在硅橡胶的硫化过程中,硫化压力为0~10 MPa范围内,随着压力的增加,硅橡胶的自由体积减小,自由体积的减小有利于自由基的扩散,增大交联反应的几率;继续增大硫化压力,硅橡胶的自由体积减小,加剧了分子链的缠结,分子链运动受阻,同时也阻碍了自由基的运动,因此交联程度达到平衡。

图3 不同硫化压力下硅橡胶的机械性能变化曲线图Fig.3 Mechanical properties of silicone rubber at different curing pressure

2.4 不同压力对热性能的影响

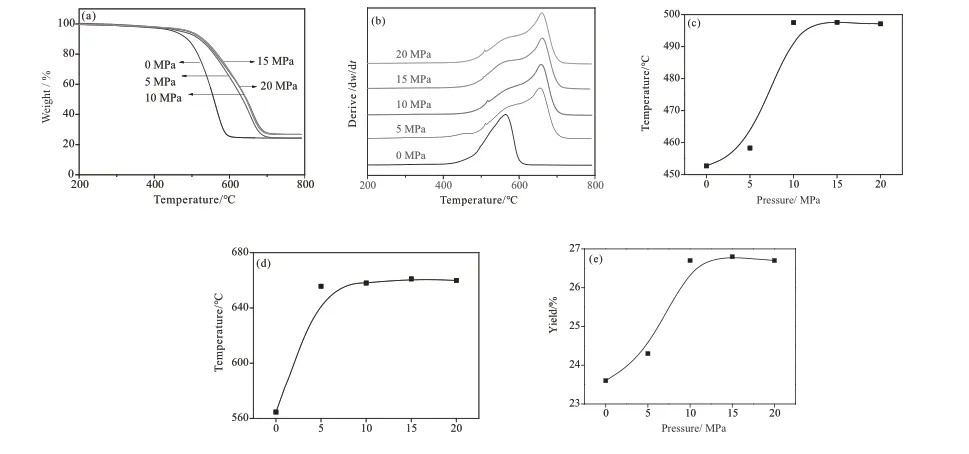

采用热失重分析法(TGA)对不同硫化压力下硅橡胶的耐热性能进行了测试。图4(a)和图4(b)分别为不同硫化压力下硅橡胶的TGA曲线图和DTG曲线图。定义质量减轻5%时的温度为起始分解温度,所得到的数据绘于图4(c)中,图中可以看到初始分解温度随着硫化压力的增加而增大,在0~10 MPa范围内从452.7 ℃增加到497.5 ℃,继续增大硫化压力至20 MPa初始分解温度基本不变;从图4(b)的DTG中得到最大分解温度(最大失重率下的温度)列于图4(d)中,从图中可以看出,当无压力硫化时,硅橡胶的最大分解温度为564.6 ℃,当施加5 MPa的压力进行硫化时,硅橡胶的最大分解温度为655.7℃,继续增大硫化压力时硅橡胶的最大分解温度上升缓慢;不同硫化压力下硅橡胶的残留率(Yield,750℃下)数据列于图4(e)中,随着硫化压力的增加,其变化规律与初始分解温度趋势一致。综合2.1和2.2分析可知,硫化压力为0~10 MPa范围内,随着压力的增加,硅橡胶以交联反应为主,是交联度上升的过程;继续增大硫化压力,硅橡胶的自由体积减小,交联程度达到平衡后以链段的缠结为主。因此可知,硅橡胶的耐热性能与交联度呈正相关关系。

图4 不同硫化压力下硅橡胶的热失重曲线图:(a)TGA;( b)DTG;( c)初始分解温度;(d)最大分解温度;(e)残留率Fig.4 TGA curves of silicone rubber at different curing pressure:(a)TGA;(b)DTG;(c)Initial decomposition temperature;(d)maximum decomposition temperature;(e)yield)

3 结论

以双二五为硫化剂,通过设定不同硫化压力对硅橡胶进行硫化,并采用万能拉力机、热失重分析仪等对不同硫化压力的硅橡胶进行了测试与表征。着重考察了不同硫化压力对硅橡胶耐热性能的影响。

(1)溶胀率的测试结果表明,随着硫化压力增大,硅橡胶的溶胀率增加,当硫化压力大于10MPa时,溶胀率的增加趋于平衡。

(2)膨胀率测试结果表明,膨胀率随着硫化压力的增大而增大。

(3)机械性能测试结果表明,断裂伸长率随着压力的增大而上升,当硫化压力大于10MPa时,断裂伸长率略微下降,而断裂强度随着硫化压力的增大而上升,当硫化压力大于10MPa时,断裂强度增速缓慢。

(4)热失重分析表明,初始分解温度、最大分解温度和残留率在0~10 MPa范围内迅速增大,继续增大硫化压力至20 MPa时基本保持不变。