一种简易肩扛导弹发射冲击力测试系统

2020-10-20郭敏华肖锐钢

姚 翔,张 旭,郭敏华,肖锐钢,向 往

(四川航天燎原科技有限公司,四川 成都 610100)

肩扛导弹发射时产生的冲击力大小直接影响射手的人身安全,是导弹性能的重要指标。当前,国内军工科研机构大多是对枪械武器、架座武器等进行后坐力测试研究[1-3],而对小型战术导弹、肩扛导弹等的发射冲击力测试研究较少。行业内通常采用“与某武器可感后坐相当”或“最大后坐力不大于某值”等方法来评价武器的可感后坐,但单纯讨论冲击力值大小是没有意义的,其忽略了力在时间上的积累,未考虑发射能量或冲量。另一方面,目前普遍采用的测力器件为压电式传感器,其价格较贵,而压阻式传感器则具有较好的经济性,既可测拉力,又可测压力。

本文基于LabVIEW软件搭建了一套简易低成本的肩扛导弹发射冲击力测试系统。测试系统包括硬件部分和软件部分,并提出了一种传感器标定方法,验证了其测得数据的准确性。利用建立的测试系统,对导弹发射时的前冲后坐力进行测试,得到力-时间曲线,通过积分算得其冲量值,可为射手肩扛发射过程中的人身安全提供参考。

1 测试系统组成

测试系统框图如图1所示,它由S型拉压力传感器、放大器、研华PCI-1713数据采集卡、电源、测试笔记本、测试软件和若干电缆等组成。

图1 测试系统框图

1.1 硬件系统

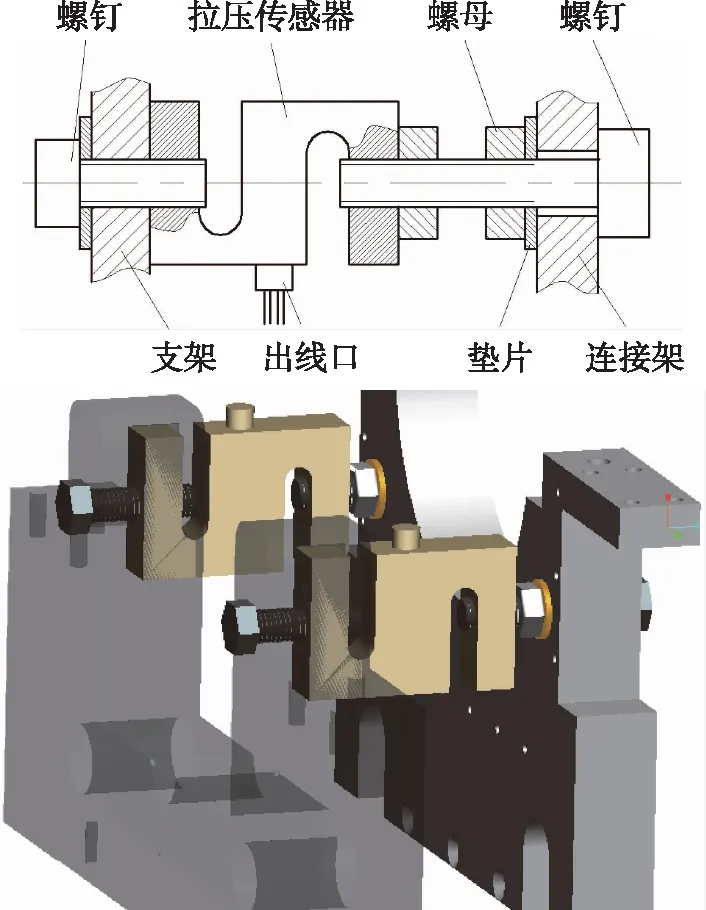

测试系统结构简图如图2所示。采用2个量程1 000 N的S型拉压力传感器,对称安装在支架上,导轨采用滚动导轨副,U形连接架安装在滑块上并能够随之灵活运动,发射筒安装在连接架上,支架有较高的刚度,避免能量传递过程中有较大损失,传感器安装方式如图3所示,传感器通过螺钉固定在支架上,另一端通过螺钉和螺母与连接架连接,因此,连接架上的受力能通过螺钉传递给传感器。

图3 传感器安装形式

1.2 软件系统

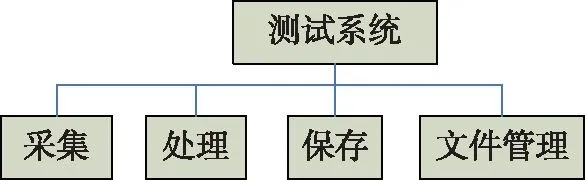

软件系统包括数据采集、处理、保存、文件管理、历史回放等功能,如图4所示。

图4 软件系统结构图

1)数据采集

数据采集程序采用LabVIEW开发[4],其界面如图5所示。采集卡选用研华公司的数据采集卡,采集模块采用研华提供的驱动程序进行开发。采集界面中显示两路传感器信号的输出,而且,将两路信号拟合成导弹前冲后坐力曲线。由于拉压力传感器反馈的是模拟电压信号,数据采集程序设置为模拟电压输入。板卡参数设计按照所选用的采集卡进行设计。采样率根据试验实际需求进行设置。

图5 测试软件界面

2)数据处理

外界信号会对采集到的模拟电压信号进行干扰,因此,系统需要编写数据处理程序。数据处理程序是通过剔除奇异项等方式对数据进行处理,采用的是软件处理的方式。

3)数据保存

系统不仅要直观地显示前冲后坐力曲线,还要将数据保存到Excel表中。

4)文件管理

系统可以通过文件管理对Excel表进行操作。

2 传感器标定方法

试验前期标定目的是验证S型拉压力传感器能够准确、真实地采集数据,保证在导弹发射过程中传感器采集的数据能够真实反映发射筒产生的前冲后坐冲量。标定方法是通过输入一个已知动量,将其与传感器采集的数据进行对比,并进行若干组试验,得出标定系数K。标定示意如图6、7所示,包括A、B、C三个相同的传感器、支架、铁块、发射筒等,可标定前冲、后坐两种工况。

图6 标定后坐示意图

图7 标定前冲示意图

3 试验原理

试验测试原理大致分为以下步骤[5],试验装置如图6所示(去掉竖杆、铁块和传感器B)。

1) 将筒装导弹放置于发射支架上,通过连接架将发射筒固定,连接架处于筒弹质心处;

2) 初始状态时,充分拧紧传感器连接处螺母,以消除螺纹连接间隙,通过上位机观察,使得A、C传感器受力时同步等值变化,然后,去皮清零;

3) 当发动机点火后,发射筒受到作用力并通过螺栓传递到传感器上,传感器记录数据;

4) 上位机读取、存储数据,形成力-时间曲线,并对A、C传感器数据进行求和,计算积分值;

5) 数据积分方法如图8所示,选取t1和t2时刻点,认为Δt=(t2-t1)即为碰撞时间,将两者之间的所有点对应的F值求和,然后,乘以Δt,近似求出积分值。

图8 积分示意图

4 试验结果

4.1 测试数据

在导弹发射开始之前,启动测试系统[6-7],进行发射前冲后坐力测试,分别进行了两次试验,第一次测试数据如图9所示,图10为A、C传感器求和过后的曲线。

图9 A、C传感器测试数据

图10 A、C传感器数值求和曲线

第二次测试数据如图11所示,图12为A、C传感器求和过后的曲线,图13为两次试验曲线对比图。

图11 A、C传感器测试数据

图12 A、C传感器数值求和曲线

图13 两次试验对比图

分析图9数据可知,A、C传感器受力曲线与趋势同步变化,但在后半部分,两者存在差值,最后,C曲线存在一个时段的“波浪”。分析原因,推力组件撞击发射筒前端口时,其作用力并未严格沿z轴方向,导致A、C传感器受力不对称,出现差值。另一方面,发射过程由于冲击较大,发射支架必将随之振动并持续一个时段,导致“波浪”现象的发生[8]。

分析图10数据可知,由于对传感器清零去皮的原因,曲线起始于0 N,易碎后盖被冲破产生后坐力,曲线有一小段“凹”段,然后,推力组件撞击产生前冲力,曲线向y轴正向运动,最终,停在了大致50 N(50 N为导弹在发射支架上的重力分量)处,符合实际情况。值得注意的是,发射后导弹的重力分量消失,使得传感器感应到力所呈现出的曲线不是严格对称。由于推力组件撞击发射筒端口作用时间极短,因此,在处理数据时,取0 N至顶点的曲线段进行积分,然后,将积分值乘以2即可得到撞击冲量值。

分析图11数据可知,A、C传感器受力曲线与趋势同步变化,但在后半部分,两者存在差值,最后,两条曲线存在一个时段的“波浪”。分析原因,推力组件撞击发射筒前端口时,其作用力并未严格沿z轴方向,导致A、C传感器受力不对称,出现差值。另一方面,发射过程由于冲击较大,发射支架必将随之振动并持续一个时段,导致“波浪”现象的发生。

分析图12数据可知,曲线起始于0 N,易碎后盖被冲破产生后坐力,曲线有一小段“凹”段,然后,推力组件撞击产生前冲力,曲线向y轴正向运动,最终,停在大致50 N处,符合实际情况。

分析图13数据可知,两条曲线基本重合,测试结果一致性较好。

4.2 冲量值计算

根据积分方法和本文得出的标定系数K=(实际动量)/(IA+C)=0.84,求得试验一的后坐冲量和前冲冲量:

I(实际动量)≈0.22 N·s(后坐)

I(实际动量)≈14.2 N·s(前冲)

试验二的后坐冲量和前冲冲量:

I(实际动量)≈0.26 N·s(后坐)

I(实际动量)≈14.1 N·s(前冲)

4.3 与理论冲量值的对比

前冲冲量由推力组件运动产生,已知推力组件运动速度v≈18 m/s,推力组件质量m≈0.8 kg,因此,其动量

p=mv=18×0.8=14.4 kg·m/s

根据动量定理Ft=mv(忽略撞击发射筒产生的速度),可知理论冲量与测试冲量大致相等[9],可认为测试系统能够准确测量导弹发射时的前冲后坐冲量。

5 结束语

本文对导弹发射时的前冲后坐冲量进行了测试,并通过对比“发射时的不平衡冲量”来评判是否对射手造成影响,目前,军方认可的不平衡冲量小于23.8 N·s,这是根据单兵榴弹炮不平衡冲量条件(质量350 g,初速度68 m/s)给定的,因此,该导弹发射的前冲、后坐冲量对射手是安全的。