凿岩台车钻臂的设计FMEA 应用与强度分析

2020-10-19周廷

周 廷

(中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

0 引言

在煤矿岩巷掘进及工程隧道掘进中, 凿岩台车作为钻爆法施工的主要设备, 在岩巷掘进中主要起到钻进炮眼的作用,因对地质条件具有良好适应性,在较长的一段时期内,仍然具有一定的市场空间。钻臂是凿岩台车的主要工作部件,起调节钻孔位置,并实现精确定位的作用,同时,承受工作过程中的各种载荷。钻臂的可靠性直接决定的早安凿岩台车的开机率, 对工程进度具有至关重要的影响。

本文采用DFMEA 的方法, 对凿岩台车钻臂进行可靠性设计,并对发现的危险点进行分析,以保证钻臂具有较高的可靠性水平。

故障模式及影响分析FMEA (Fault Modes & Effects Analysis)是一种通过分析产品中所有潜在的故障模式及对产品所造成的可能影响, 并按每一个故障模式的严酷度及其发生概率予以分类的一种自下而上进行归纳的分析方法。 按使用阶段的不同,可以分为设计FMEA(简称DFMEA)和过程FMEA(简称PFMEA)。

DFMEA 是负责设计的工程师/小组采用的一种分析技术, 用于保证在可能范围内已充分考虑到并指明各种潜在的失效模式及其相关的起因/机理, 通过在设计过程中进行DFMEA 工作,可以降低失效风险。DFMEA 开始于一个设计概念形成之时或之前, 在产品开发的各阶段中及时修改,完成于最终产品加工图样完成之前。

1 钻臂的结构及工作原理

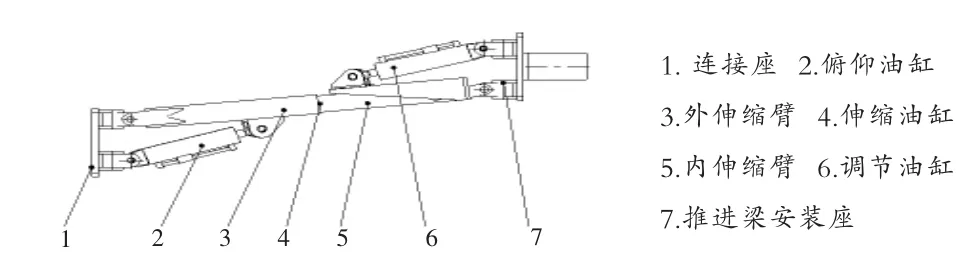

钻臂由连接座、俯仰油缸、外伸缩臂、伸缩油缸、内伸缩臂、调节油缸、推进梁安装座、以及相应的液压换向阀等部分组成,如图1 所示。 根据各部件的装配与连接关系,完成其DFMEA 方块图如图2 所示。

连接座固定安装于凿岩台车车体上,外伸缩臂、俯仰油缸均与连接座通过十字头连接, 在伸缩臂中安装有伸缩油缸,控制伸缩臂的伸长长度,内伸缩臂前端与推进梁安装座通过销轴铰接, 在内伸缩臂与推进梁安装座之间还连接有调节油缸,用于控制推进梁安装座的角度。 通过俯仰油缸长度变化, 实现对调节油缸伸长长度的自动调节,可以保持连接座与推进梁安装座为一固定角度,保证凿岩台车具有较高的钻孔定位速度。

图1 钻臂Fig.1 Drill boom

图2 钻臂DFMEA 方块图Fig.2 Block diagram of drill boom DFMEA

2 钻臂功能分解-矩阵分析

为充分分析钻臂的各功能要求, 使其功能满足政府法规、安全性、可靠性、工作性能等要求,同时也要满足外观、制造性、装配性、维修性等要求。对钻臂及其各部件的功能进行分析,识别各种外在要求及潜在的需求,并对其进行分析整理,结合方块图,将功能分解到相关的零部件上,并明确细化功能所对应的关键控制点。通过功能分解,使功能定义更具有针对性,有利于对原因进行分析,并制定相应的改进措施。 钻臂功能-矩阵分析如表1 所示。

表1 钻臂功能-矩阵分析

3 钻臂DFMEA 分析

3.1 故障模式与影响分析

故障是产品由于老化、磨损、疲劳等原因,丧失规定功能的一种状态,对于机械产品而言,组成结构较复杂,产品故障原因受设计、生产、制造、使用、维护等多方面因素的影响,导致故障模式多种多样,对于煤机产品,因为使用环境恶劣,保养维护条件较差,更加加剧了故障的产生,故障模式更加复杂。钻臂是由机构结构与液压系统共同组成的一个较复杂的机构,根据系统设计的可靠程度,再结合实际工程经验,对连接座、俯仰油缸、外伸缩臂、伸缩油缸、内伸缩臂、调节油缸、推进梁安装座、液压换向阀的故障模式分别进行分析,并计算其风险优先数RPN,以表明故障的严重程度。 风险优先数RPN 可用下式表示,它反映了故障发生的可能性及其后果严重性的综合度量,RPN 值越大,该故障的危害性就越大。

RPN=S×O×D

通过表2 可知,在钻臂中,伸缩臂的风险优先数RPN值最大, 可以反映出伸缩臂的故障对钻臂的工作可靠性影响风险最大。

表2 钻臂故障模式分析

3.2 分析结论及改进建议

根据FMEA 分析,可以看出,在钻臂中,液压换向阀、液压油缸等部件,其RPN 相对较低,因其失效最主要是由于井下维护保养不足,造成油液污染导致,通过提高维护保养水平,可较好解决该问题。

而伸缩臂、 连接座、 推进梁安装座的失效严重度较高,这是因为两者均为主要承载结构件,一旦失效,均会导致系统功能丧失。所以,需要从设计上对伸缩臂等RPN较高的零部件进行进一步的分析,并提出改进措施,提高其设计可靠性。 伸缩臂的最主要失效模式为结构变形或开裂,其原因主要为结构强度不足导致,本文通过对其强度进行进一步的分析,验证其设计可靠性。

4 外伸缩臂结构强度分析

根据凿岩台车工作的特点, 在钻凿靠近底板位置的眼位时,钻臂受力最恶劣。 此时,钻臂的俯仰油缸需要同时支撑钻臂系统、推进梁组件、钻箱等的自重,还需要承受凿岩的工作载荷。 该工况为外伸缩臂的受力最不利工况,对外伸缩臂进行强度分析,以判断其结构强度是否满足设计要求。对外伸缩臂施加约束与载荷如图3 所示,计算结果见图4、图5。

图3 外伸缩臂约束与载荷Fig.3 Constraints and loads on outer telescopic boom

图4 外伸缩臂应力云图Fig.4 Equivalent stress of outer telescopic boom

图5 外伸缩臂位移云图Fig.5 Total deformation of outer telescopic boom

由分析可知, 钻臂滑移底座工作时的最大应力为398.52MPa,位于外伸缩臂上表面耐磨滑块安装外,所用材料的屈服应力为550MPa,满足设计要求。

5 结束语

钻臂作为凿岩台车中的核心功能部件, 其工作可靠性直接影响凿岩台车的工作性能,提升其可靠性,对保证凿岩台车开机率,提高掘进速度,具有重大意义。对其采用DFMEA 的方法进行可靠性分析,在设计阶段识别出潜在故障模式,并进行影响分析,对潜在故障点提出有针对性的改进措施, 可从设计上降低产品故障风险。

根据DFMEA 的故障模式与影响分析结果, 得出伸缩臂失效风险较大, 并结合伸缩臂的受力情况,进行系统结构设计与有限元强度校核,用CAE 分析手段对其结构进行优化, 以降低或者避免失效的影响,提高可靠性。