局部接触对制动盘温度及摩擦性能的影响

2020-10-17

(大连交通大学 连续挤压教育部工程研究中心,辽宁 大连 116028)

随列车速度的提高,制动盘受到热负荷和交变应力的作用,易发生热疲劳,不利于行车安全[1-4]。制动速度、制动压力、通风散热条件、制动载荷等都是制动过程中施加在制动盘上的外部条件,这些因素决定了制动盘的温度场分布[5-10]。在外部条件一定的情况下,摩擦副表面接触形式也是影响盘面温度分布的重要因素。针对这些因素,Degallaix 等[11]利用1∶1 制动试验台,比较了圆形摩擦块4种排布形式与盘面温度的关系,发现排布方式的不同可使盘面的最高温度相差达到200 ℃,这说明闸片排布方式对温度分布的影响是显著的。理论上,摩擦块的排布形式主要是改变了盘面摩擦弧长分布形态,产生的摩擦弧长分布形态的差异造成盘面温度场的变化[12-14]。一般认为,在闸片结构确定的情况下,摩擦弧长的分布就确定了,也就意味着盘面温度的分布形态仅仅与外部条件有关。然而,在试验中容易发现,测试得到的盘面温度分布形态与摩擦弧长的分布形态常常不吻合[15],其原因在于制动盘与闸片的磨损并不是均匀的[16-17],非均匀磨损将导致制动盘与闸片间往往存在局部接触,局部接触区位置不同,则接触点的线速度也不同,这些都会不同程度反映到盘面温度分布形态的变化。然而,局部接触的形式和位置对盘面温度和摩擦性能影响有多大,仍鲜有报道。因此,如果能通过试验的方法,研究局部接触形式与盘面温度分布和制动性能间的相互关系,对于认识制动盘面的热损伤机制是有推动作用的。

本文为探讨摩擦副表面存在的非均匀接触问题,针对制动摩擦副常出现的2 侧接触和中间接触的局部接触情况,通过将摩擦块设计为2 侧接触和中间接触形式,进行针对性制动试验,并与全接触摩擦副进行对比,比较在不同制动工况下3种接触形式时摩擦系数和盘面温度变化规律,从而探讨局部接触形式对摩擦系数和制动盘温度的影响。

1 试验材料及方法

摩擦块材料为铜基粉末冶金材料,其主要成分为铜、石墨、铁和二氧化硅等。三角形摩擦块面积为2 973 mm2,高度为20 mm。通过机加工的方法,将摩擦块表面的接触区域加工成2 侧接触、中部接触,其接触面积为全接触摩擦块的一半,如图1所示。

图1 3种接触形式的摩擦块

制动盘材料为4Cr5MoSiV1,盘外径为320 mm,厚度为20 mm,摩擦半径为125 mm。

试验设备为TM-I型轨道列车缩比试验台,制动惯量为46 kg·m2。针对3 种接触形式,分别进行制动压力为0.50,0.75 和1.00 MPa,制动速度为50,80,120,160 和200 km·h-1的制动试验,每次试验前将制动盘充分冷却,当制动盘温度低于60 ℃时开始进行摩擦试验。试验时,制动载荷按照全接触面积计算,即摩擦副2 侧接触和中间接触与全接触采用相同的制动载荷。制动压力为0.50,0.75和1.00 MPa,是用全接触的情况予以说明的。制动盘表面温度采用FlukeTi45 型红外热像仪进行记录,红外热像仪发射率设置为0.75。试验设备和温度记录采集方法如图2所示。

图2 试验设备和温度采集方法

2 3种接触形式试验结果及讨论

2.1 盘面温度随制动工况变化情况

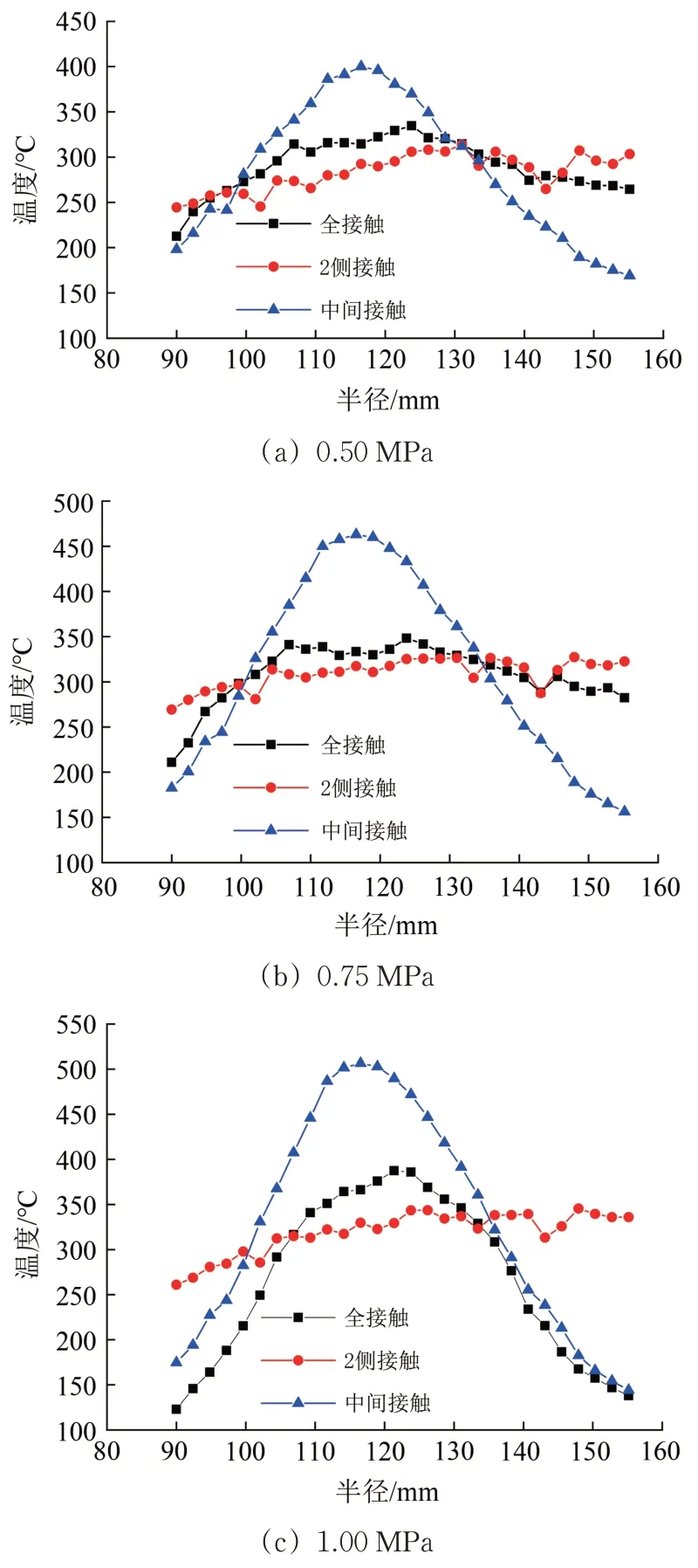

制动速度为200 km·h-1,不同制动压力下峰值温度时刻盘面温度对比如图3所示。由图3(a)可见:制动压力为0.50 MPa,2侧接触时盘面最大温差为64 ℃,平均温度为283 ℃;中间接触时最大温差达到231 ℃,在盘半径110~125 mm 范围形成温度峰,峰值为400 ℃;全接触时盘面温度分布介于两者之间,在盘半径110~130 mm 范围形成320 ℃左右的高温区,最大温差为122 ℃。如图3(b)可见:随着制动压力的增加,全接触和2 侧接触时盘面最大温差变化不大,而中间接触时最大温差超过306 ℃,波峰温度增加到463 ℃。如图3(c)可见:制动压力升高到1.00 MPa,2侧接触时盘面平均温度升高到320 ℃左右,温差在85 ℃范围内;全接触时温度分布表现为典型的单峰形态,峰值温度达到388 ℃,最大温差为265 ℃;中间接触时温度梯度显著增加,最大温差高达362 ℃,峰值温度达到506 ℃,比全接触时高118 ℃。

图3 不同制动压力下峰值温度时刻盘面温度对比(制动速度为200 km·h-1)

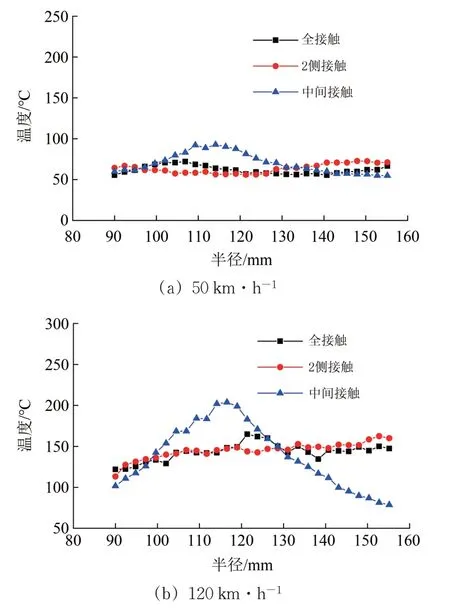

制动压力为0.50 MPa,不同制动速度下峰值温度时刻盘面温度对比如图4所示。由图4(a)可见:制动速度为50 km·h-1,2 侧接触和全接触时盘面温度分布均匀,约为60 ℃;中间接触时,在盘半径110~125 mm 范围内形成峰值温度为90 ℃的高温区,最大温差为38 ℃。由图4(b)可见:随着制动速度的增加,2 侧接触和全接触时盘面温度仍为均匀形态,平均温度升至145 ℃左右;中间接触时盘面温度为明显的单峰形态,最大温差升至125 ℃。由图3(a)可见:制动速度增至200 km·h-1,3 种接触形式时盘面整体温度大幅度升高,其中2侧接触时温度分布较为均匀,全接触和中间接触时盘面温度均呈现为单峰形态;中间接触时,峰值温度比全接触时高65 ℃,且最大温差达到231 ℃。

图4 不同制动速度下峰值温度时刻盘面温度对比(制动压力为0.50 MPa)

制动压力为0.50 MPa,3种接触形式时盘面峰值温度随制动速度的变化曲线如图5所示。由图5可见:不同制动速度下,中间接触时峰值温度最高,并且随着制动速度的增加,峰值温度近似呈线性增长趋势,约增长3.3 倍,与其他2 种接触形式的差距也增加;速度为200 km·h-1时,中间接触比2侧接触时的峰值温度高出约30%。

图5 3种接触形式时峰值温度随制动速度的变化曲线

图3—图5的结果表明,局部接触对盘面温度分布,尤其是峰值温度和温度梯度的影响是显著的,且影响程度与局部接触的位置有关。由图1可知,三角形摩擦块的几何特点决定了中部区域的接触弧长大于2 侧区域,而热流密度与接触弧长成正比,因此在全接触形式下中部区域的温度高于2 侧区域的。当局部接触发生在中部时,接触区则完全集中在接触弧长最长的区域,这相当于在该区再次强化了热流密度,进一步提高了峰值温度和温度梯度。在这种情况下,一方面,过高的峰值温度容易超出制动盘的耐热温度,另一方面,过高的温度梯度加剧了热应力,这2 个因素都容易突破制动盘的许用应力,导致盘面发生早期损伤。相反,在三角形摩擦块这种几何结构条件下,当局部接触发生在2 侧区域,避开中部的高能量区,中部温度源于2侧摩擦区的温度热传导,这种局部接触反而会改善盘面的温度分布形态,显著降低峰值温度和温度梯度。这表明,在进行制动闸片的设计时,需要避免其局部接触的位置与高能量区重合。这对于改善盘面温度,提高制动盘的使用寿命是有利的。

图3—图5的结果还表明,制动工况对3 种接触形式时的峰值温度和径向温度分布也有着重要影响。随着制动压力和制动速度的增加,3 种接触形式时径向温度分布的差别均增加,其中差别最大的为中间接触,2 侧接触最小。随着制动压力的增加,3 种接触形式时盘面温度达到峰值的时间变短,造成不同区域的温度差别增大。随着制动速度的增加,制动功率与速度的3次方成正比,中间接触热源集中于中部,使中间接触的峰值温度变化最大。中间接触时,随着制动压力和制动速度的增加,中间接触的峰值温度对应的盘半径位置几乎没有变化;而全接触和两侧接触时,制动压力越大,盘面接触弧的分布形态对盘面温度的影响程度越明显,盘面高温区向对应的接触区域偏移。

2.2 摩擦系数随制动工况变化情况

不同制动压力下,3 种接触形式时摩擦系数与制动速度的关系如图6所示。由图6可见,在所试验的制动速度和压力范围内,全接触时摩擦系数一直处于较高值,且随制动速度和压力的变化,波动程度最小。

由图6(a)可见:在压力为0.50 MPa 情况下,随着制动速度的提高,3 种接触形式摩擦系数呈现先下降后上升的趋势,相对而言,全接触时摩擦系数最高且变化程度不明显,2 侧接触时摩擦系数比全接触时低0.02 左右;摩擦系数在制动速度超过100 km·h-1后,随速度增加略有增加;中间接触时摩擦系数变化最大,速度低于120 km·h-1时,摩擦系数随制动速度增加而快速下降,高于120 km·h-1时,摩擦系数变化不明显。由图6(b)和图6(c)可见:压力增大至0.75 和1.00 MPa 时,全接触时摩擦系数仍高于其他接触形式,制动速度为120 km·h-1时,摩擦系数呈现最小值;中间接触和2 侧接触时的摩擦系数接近,均随制动速度的增加而有所降低,相对而言,中间接触的摩擦系数对制动速度更敏感,这缘于中间接触形式的温度略高所致。

图6 3种接触形式摩擦系数的变化情况

可以看出,当出现局部接触时,无论是2 侧接触还是中间接触,均会导致摩擦系数降低和波动的程度加剧。总体上,局部接触与全接触相比,摩擦系数降低了10%左右。中间接触与2 侧接触相比,摩擦系数随制动速度和压力的增加,下降程度更明显。全接触时,接触面积大,能量分布区域大,盘面温度相对较低和均匀,表现为较高的摩擦系数;中间接触时,接触区域集中,随制动速度的增加,盘面升温最快,材料高温软化使摩擦系数下降;2侧接触时,接触区域被分为2 个部分,热量分散性好,盘面温度均匀(图3和图4所示),但由于接触面积比全接触时少一倍,导致难于形成足够的摩擦力。这表明,局部接触是影响摩擦系数衰减和稳定性的重要因素,其影响程度随制动速度和制动压力的增加而增加。

2.3 摩擦块表面形貌随制动速度的变化情况

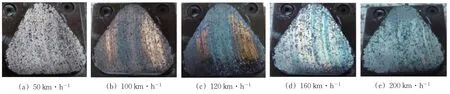

全接触时,制动压力为0.75 MPa,摩擦块表面形貌在不同制动速度条件下的变化情况如图7所示。由图7可见:在50 km·h-1速度下,摩擦块表面粗糙、颜色灰暗,摩擦表面犁沟和剥落明显;在100 和120 km·h-1速度下,摩擦块表面颜色偏黄、亮度增加;速度增加到160 和200 km·h-1时,摩擦块表面颜色偏蓝、剥落程度增加。

图7 不同制动初速度下全接触时摩擦块表面形貌

2侧接触时,制动压力同样为0.75 MPa,摩擦块的表面形貌如图8所示。由图8可见,2 侧接触时,摩擦块在各个制动速度下的表面形貌与全接触时较为一致。

由图7和图8可以看出摩擦块表面形貌的相似性,相应地,2 侧接触与全接触时盘面的温度分布形态也相差不大(图3(b)所示),这表明,摩擦块表面的宏观形貌与盘面温度是密切相关的。

中间接触时,制动压力同样为0.75 MPa,摩擦块的表面形貌随制动速度的变化情况如图9所示。由图9可见:随制动速度的增加,摩擦块表面由粗糙向光滑转变,其颜色由暗红向土灰色转变。这表明,摩擦表面形态与温度形成了对应关系;中间接触时,摩擦热高度集中,摩擦块表面温度随制动速度的增加变化程度大,导致表面组织变化明显。

图8 不同制动初速度下2侧接触形式的摩擦块表面形貌

图9 不同制动初速度下中间接触形式的摩擦块表面形貌

上述试验结果表明,局部接触将改变制动盘表面温度分布形态。当局部接触发生在高能量区时,导致盘面的峰值温度和温度梯度显著增加,其增加程度随制动速度和制动压力的增加而加剧,这种局部能量的集中同时影响到摩擦块表面的粗糙程度和氧化程度,其表面组织的改变进一步反映出摩擦系数的变化。理论上,当金属材料的氧化程度增加时,可增加材料的硬度,这是有助于增加摩擦系数的;但另一方面,高温降低金属的强度,又起到降低摩擦系数的作用。在局部接触这种情况下,局部高温对金属的软化作用大,加剧了摩擦系数的衰减程度。

3 结 论

(1)当局部接触与高能量区重合时,盘面峰值温度和最大温差随着制动速度和制动压力的增加而显著增加。制动速度为200 km·h-1、制动压力为1.00 MPa 工况下,相对于全接触,中间接触的峰值温度升高约31%,最大温差增大约37%。

(2)当局部接触偏离高能量区时,可以起到增加盘面温度均匀性的作用。制动速度为200 km·h-1、制动压力为1.00 MPa 条件下,相对于全接触,2 侧接触时盘面的峰值温度下降约11%,最大温差减小约68%。

(3)存在局部接触时,无论是2 侧接触还是中间接触,都将导致摩擦系数降低和波动的程度加剧。总体上,局部接触导致摩擦系数降低约10%左右。中间接触与2 侧接触相比,摩擦系数随制动速度和制动压力增加,降低程度更明显,这缘于局部接触形成的高温加剧了摩擦系数的降低程度。

(4)摩擦弧长的分布形态是影响盘面温度分布的重要因素,实际闸片设计时,摩擦块的形状和布局应避免长接触弧区域与高速区和散热不良区重合。