安全气囊建模的研究

2020-10-12田钰楠郝琪毛怡刘宇

田钰楠,郝琪,毛怡,刘宇

(湖北汽车工业学院 汽车工程学院,湖北 十堰442002)

安全气囊系统是一种被动安全性的保护系统,合理的安全气囊展开特性可以有效减小汽车发生正面碰撞时由于巨大惯性力造成的驾驶员和乘员伤害。由于安全气囊需要与整车碰撞特性进行匹配,利用有限元仿真技术可以节约成本、节省研究时间。王宇航[1]比较了直接折叠和初始矩阵法2种气囊建模方法,结果表明对于复杂折叠的气囊,初始矩阵法更高效;施卢丹[2]根据气囊试验结果对标安全气囊有限元模型,表明采用均压法使仿真计算效率更高;姜强[3]采用多刚体动力学软件MAD⁃YMO对安全气囊进行建模及结构参数优化。建立准确的有限元模型是研究安全气囊的基础,现有研究中大多学者使用MADYMO 对安全气囊建模,对安全气囊建模具体参数、精确度保证及建模关键技术阐述较少。文中利用HyperMesh 及LS-PrePost对驾驶员安全气囊进行有限元建模,研究安全气囊仿真建模中关键建模技术,提高仿真的合理性。

1 气囊展开模型

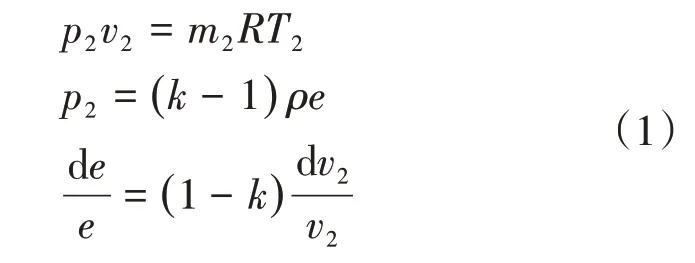

均匀压力模型是目前广泛使用的气囊展开模型[4],通过单元围成气囊的体积且不需要建立充气装置,利用质量流量和温度相关参数计算从充气装置流入气囊的气体总量。充气过程中气囊模型内部为均匀压力,同时考虑由排气孔导致的气体泄漏,均匀压力气囊展开模型如图1所示[5]。气囊是逐渐扩大的控制体积,假设气囊充气展开为绝热过程,充入气体为理想气体且热容系数为常数,得到:

式中:p2为气囊的压力;v2为气囊的容积;m2为气囊内的气体质量;R 为理想气体的气体常数;T2为气囊内的气体温度;k为热容比常数;ρ为气体密度;e为气体能量。充入气囊的气体质量由气体质量流量和温度曲线控制,2 条曲线与时间相关,所以气囊内气体质量的变化情况如式(2)所示:

图1 均匀压力气囊展开模型

2 气囊有限元模型

2.1 网格处理

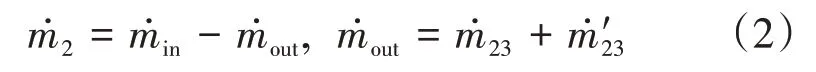

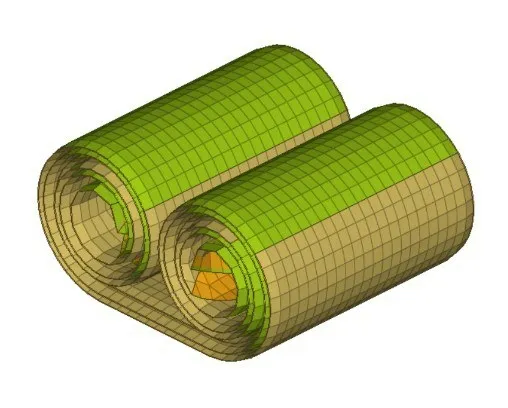

驾驶员安全气囊由上下2 片圆形织物材料缝合而成,内部有排气孔和拉带。文中模型气囊直径为660 mm,排气孔直径为30 mm,拉带长280 mm,均对称分布。气囊预先设定折叠线位置,采用平均单元尺寸为5 mm×5 mm 的四边形网格划分气囊表面,采用膜单元算法,沿厚度方向上的积分点为5,上下表面间距为0.5 mm,四周由网格节点连接。用1D弹簧单元模拟气囊拉带,如图2所示。

图2 驾驶员安全气囊模型

2.2 材料参数

气囊织物材料是以经纬按照一定角度编织的材料,与正交异性材料不同,经纬线的夹角在大变形过程中会发生改变,从而导致力学性能发生改变,所以气囊织物材料是非正交的各向异性材料[6]。基于材料的特殊性,有限元软件LS-Dyna用MAT 34 号材料来模拟气囊织物,更适合气囊大变形情况,导致织物经纬角度大于90°。排气孔通过建模仿真其存在,需要单独设置其材料。安全气囊的材料具体性能见表1。拉带用1D 弹簧单元模拟,材料卡片为SDMAT4,当拉伸长度达280 mm前,弹簧单元不受拉力,无刚度;当长度达280 mm后,弹簧单元刚度急剧增加,模拟拉带作用,载荷曲线如图3所示。

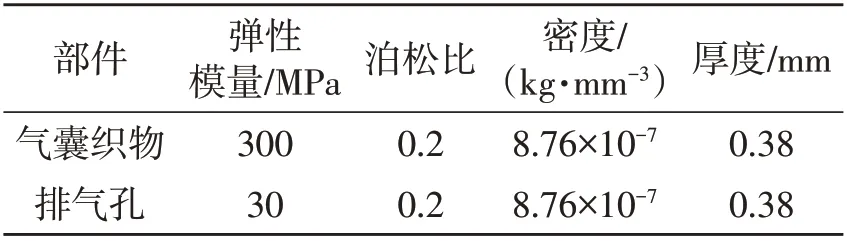

表1 安全气囊的材料性能

图3 拉带材料性能

2.3 充气设置

采用*AIRBAG_WANG_NEFSKE[7]均匀压力法模拟气囊充气,不需要建立充气装置模型,通过质量流量和温度描述从充气装置所排出的气体,节省计算成本,同时卡片调用排气孔ID 号模拟排气孔泄气。为保证气囊快速冲开方向盘盖板的约束并且在30 ms左右完全展开结束充气过程,充气气体质量流曲线呈现抛物线趋势,如图4所示。

图4 质量流曲线

2.4 气囊接触

气囊自接触使用*CONTACT_AIRBAG_SIN⁃GLE_SURFACE,软约束选项SOFT 为2,调用段到段接触搜索可更好地处理折叠气囊后存在的初始穿透问题。气囊织物与其他部件接触,使用面面接触*CONTACT_AUTOMATIC_SURFACE_TO_SUR⁃FACE。为避免织物厚度较小引发的过早节点释放,将织物的接触厚度SST设置为1.0 mm。其他部件材料之间刚度差较大,使用SOFT为1[8]。

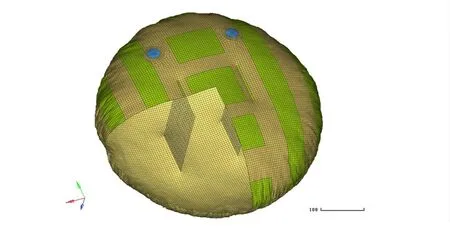

2.5 气囊折叠

使用LS-PrePost 软件中的ABFold 模块对安全气囊采取左右对称式层状折叠、上下卷绕折叠的方式进行折叠。折叠后的气囊如图5所示。

图5 安全气囊折叠方式

3 气囊的稳定性

稳定性分析是对气囊折叠后自由松弛情况下进行的分析,即不充气无外力载荷下要求气囊织物无明显变形。要求气囊网格变形不能太大,织物表面积变化不超过原表面积的10%,自由状态下气囊内能小于50 J。气囊内能和表面积的变化是评价气囊稳定性的重要指标。

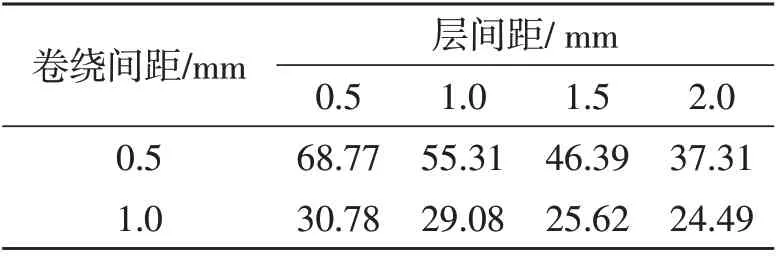

3.1 折叠间距

折叠间距是气囊折叠时重要参数,直接影响气囊折叠的效果。以折叠间距为变量,层间距选择0.5 mm 和1.0 mm,卷绕间距选择0.5 mm、1.0 mm、1.5 mm 和2.0 mm,研究折叠间距对安全气囊内能的影响。表2 为不同折叠间距组合下气囊自由展开时的内能,表3为不同折叠间距组合下气囊的总厚度。由表2 知,卷绕间距为0.5 mm 时,层间距为0.5 mm 和1.0 mm 的气囊内能大于50 J,折叠间距越大气囊内能越小。层间距的变化对气囊内能的影响更为明显,与卷绕间距变化的气囊内能相差约为3倍。由表3知,气囊总厚度与气囊内能成反比,气囊内能越小气囊总厚度越大。折叠间距越小说明折叠更为紧凑,在折叠过程中需要更大的力约束气囊,当气囊卸除约束载荷自由展开时,所受的反作用力越大,织物变形大,内能就越大。

表2 安全气囊的内能 J

表3 安全气囊的总厚度 mm

在LS-PrePost中为防止初始穿透,层间距一般不小于织物厚度的2倍[4]即0.76 mm,选择1.0 mm。方向盘中放置气囊织物的高度为70 mm,为充分利用方向盘内空间,气囊总厚度应选择小于70 mm且最接近70 mm。综上所述,层间距和卷绕间距均选1.0 mm较为合适。

3.2 黏性阻尼系数

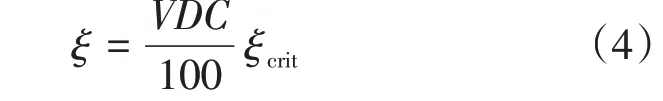

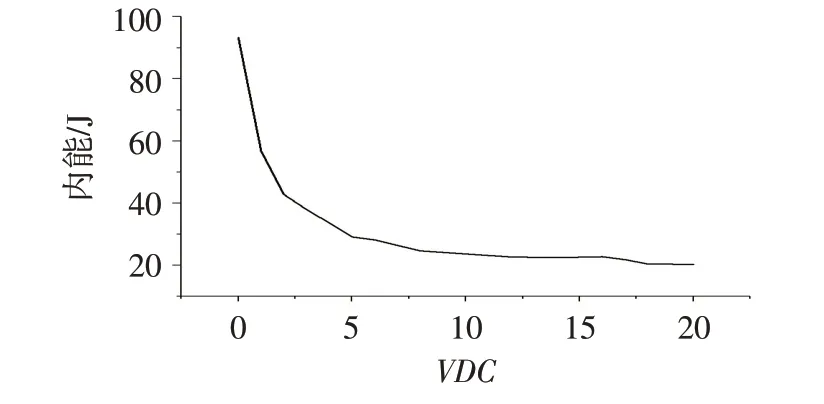

在接触过程中接触力可能将噪声引入到响应中[9],为了避免产生不稳定的振荡,模拟气囊的真实展开情况,引入参数黏阻尼系数VDC,即占临界阻尼系数的百分比,应用的阻尼系数为

式中:ξ为应用的阻尼系数;ξcrit为临界阻尼系数,由节点质量与接触刚度决定。VDC越大即ξ越大,安全气囊越不易展开。

图6 为VDC 在0~20 内变化对气囊内能的影响。由图6可知,VDC为0~5时对气囊展开内能的影响呈现指数式下降,之后趋于平缓;当VDC达到10,随着VDC的增加气囊内能基本不再发生变化。所以根据实际情况VDC设置为5~15。

图6 VDC对安全气囊内能的影响

4 气囊参考几何

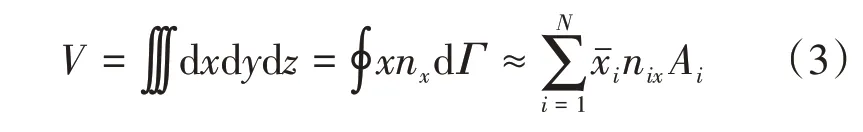

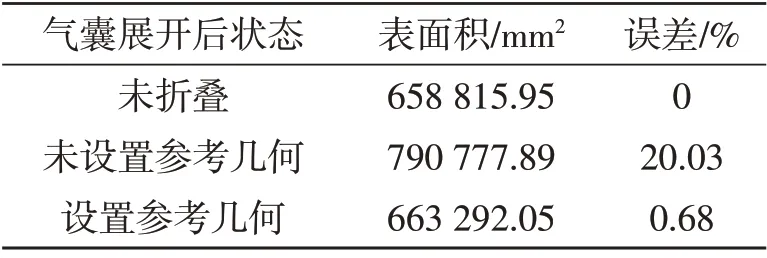

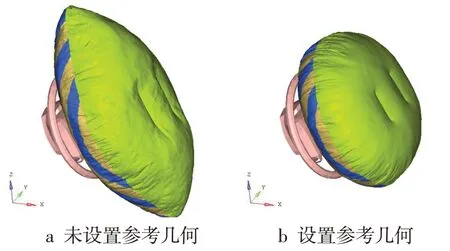

气囊折叠分为几何折叠和仿真折叠。文中采用几何折叠对气囊网格进行拉伸或压缩,使气囊按折叠线位置折叠成指定形状。随着折叠复杂程度的增加,由几何折叠导致的网格变形越来越严重,甚至计算报错。通过参考几何设置可解决气囊折叠展开过程中的不稳定性。参考几何保存气囊平铺的初始单元位置信息,在仿真计算中修正扭曲单元的形状,使气囊最终展开成准确的几何形状。

气囊参考几何的设置通过关键字*AIR⁃BAG_REFERENCE_GEOMETRY_RDT 定义,气囊展开后的形状及计算的时间步长均取决于参考几何的设置。若未设置参考几何,计算的时间步长以安全气囊的实际网格为准,会随着网格的变形而变化,导致计算的不稳定。表4为是否设置参考几何对气囊展开表面积的影响,图7为其对气囊展开状态的对比。由表4可知,未设置参考几何的气囊展开的表面积相较于未折叠的气囊表面积增加20.03%,设置参考几何的气囊表面积增加仅为0.68%。由图7 也明显看出,设置参考几何的气囊与未设置参考几何的气囊展开后的形状不一致,未设置参考几何的气囊发生变形严重。未设置参考几何的气囊由于折叠产生网格变形,导致气囊展开的形状变异和体积增大,偏离气囊的正常展开状态,对结果产生严重影响。所以在气囊折叠前进行参考几何的设置具有重要意义。

表4 参考几何对气囊展开表面积的影响

图7 气囊展开状态的对比

5 结论

文中介绍了安全气囊建模的基本流程,指出其重要建模部分,包括气囊折叠间距的选择、黏性阻尼系数的确定和参考几何的设置。在安全气囊基本建模的基础上,通过对安全气囊自由展开稳定性的研究,确定气囊折叠间距为1 mm 以及接触设置中黏性阻尼系数推荐选择范围为5~15,控制安全气囊自由展开的内能在50 J 以下。通过参考几何的设置,解决了由于几何折叠导致的网格变形的影响,使安全气囊展开后形状未发生大变形且表面积增加0.68%,小于10%的标准值。