3000 m超长单根自动化石油钻机的研制

2020-09-23刘静郭小艳程晓丽张虎山刘志桐杜永军

刘静, 郭小艳, 程晓丽, 张虎山, 刘志桐, 杜永军

(1.宝鸡石油机械有限责任公司,陕西 宝鸡721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡721002)

0 引 言

随着石油钻机技术的不断进步,当前以保障作业安全、减少作业人员数量、减轻作业人员劳动强度、提升作业效率及改善作业条件等为目标的作业自动化和操作智能化石油钻机应用技术已日渐成熟,自动化钻机已经开始投入油田工业化应用[1-5]。

目前,配套悬持式、推扶式及组合式等多种形式的管柱自动化设备的5000 m及7000 m自动化钻机已在油田现场进行了工业性试验及应用[6]。2016年首套ZJ30DB双立根自动化钻机已在大庆油田开始进行工业性试验[7-9],拉开了自动化钻机在中浅井钻探作业中应用的序幕。3000 m超长单根自动化钻机在借鉴前期项目经验的基础上,采用超长单根作业模式,融合管柱自动化、直驱及智能监测与远程服务等多项新技术,对小型自动化钻机进行了新的探索和创新。

1 技术分析

1.1 总体技术方案

3000 m超长单根自动化钻机充分考虑了大庆钻探用户的使用习惯及现场环境,通过创新设计,配套超长单根管柱自动化处理系统,实现管柱的自动化输送;司钻集中控制系统,集成及优化现有自动化装备,实现钻机的自动化操作及控制;小型轻量化电动顶驱、优化动力及传动系统,实现钻机高效作业、快速移运及安装;配套钻井液循环不落地处理系统,满足绿色环保的要求。

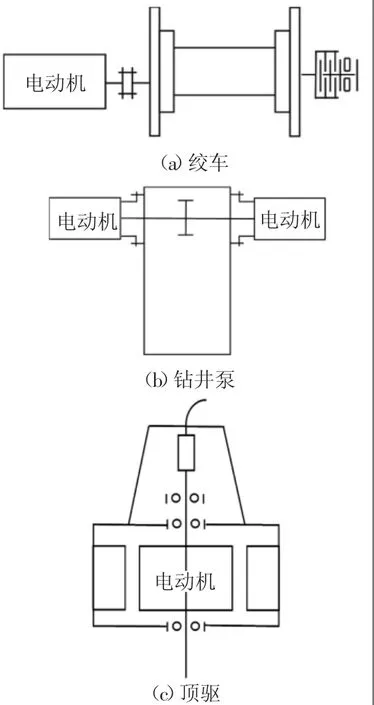

图1 传动系统工作原理图

3000 m超长单根自动化钻机的传动方案为:钻机采用工业电网(或柴油发电机组)作为主动力,经变频单元(VFD)驱动交流变频电动机直接驱动绞车、顶驱及钻井泵工作,采用一对一控制或一对二控制。绞车、钻井泵、顶驱传动原理图如图1所示。

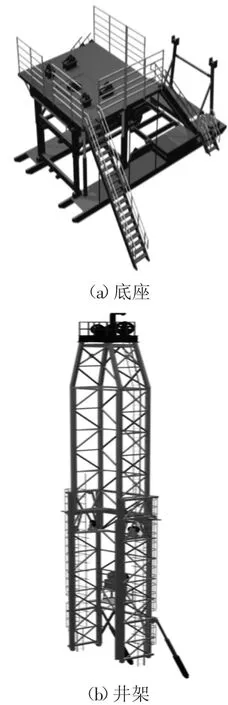

3000 m超长单根自动化钻机的主体结构方案为:井架采用前开口两节伸缩结构,后倒起升及下放,油缸起升,依靠绞车动力提升游吊系统实现井架上段伸缩。底座为高低台组合,高台采用液缸直立起升。较常规钻机省去立根台、转盘驱动、大小鼠洞及气动绞车等设备。底座下设轨道式平移系统,满足钻机丛式井作业需求。其主体结构如图2所示。

图2 底座及井架结构

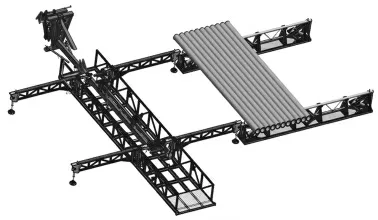

3000 m超长单根自动化钻机配套的管柱自动化系统方案为:管柱自动化系统主要由管柱输送和上卸扣2个子系统组成。主要设备由液压排管架、动力猫道、输送机械手及轨道式铁钻工等设备组成,具体如图3所示。作业时管柱从地面经液压排管架输送至动力猫道,再由输送机械手举升至竖直状态,将管柱交给顶驱及液压吊卡。

图3 管柱自动化系统

1.2 主要技术参数

3000 m超长单根自动化钻机的主要技术参数如下:名义钻深为3000 m(φ114 mm钻杆),最大钩载为1800 kN,游动系统绳系5系钩,绞车额定功率为600 kW,井架有效高度为25 m,底座高度为5 m,卡瓦支撑盘开口尺寸为952.5 mm,钻井泵功率为1600 hp,顶驱功率为400 kW,顶驱最大卸扣转矩为80 kN·m,适用管柱直径为73~340 mm,适用管柱长度为8.0~13.5 m。

2 关键技术

2.1 抓举式超长管柱输送技术

钻机采用最长13.5 m的超长单根进行钻井作业,运用抓举式输送机械手可将位于动力猫道上处于水平状态的管柱直接输送至井口,变为垂直状态,并交给液压吊卡,完成管柱从地面到井口的状态变化及输送。该模式省去管柱排放过程,操作简便,输送效率高。抓举式管柱输送系统具体结构如图4所示。

图4 抓举式管柱输送系统

2.2 管柱上卸扣一体化技术

将上卸扣、丝扣油涂抹及泥浆防喷等功能集成到铁钻工中,形成一体化轨道式铁钻工,完善了上卸扣所必需的辅助功能,解决了传统作业采用人工涂抹丝扣油及泥浆污染钻台面的问题,结构紧凑,省时、省力、绿色环保。

2.3 交流变频直驱传动技术

钻机采用大转矩变频电动机直接驱动绞车、顶驱及钻井泵三大设备。直驱模式省去了体积较大的机械传动部分,提高了传动效率,减少了设备故障及维护点,杜绝了润滑油泄漏及污染,满足节能环保的要求。

2.4 智能防碰、防振和安全互锁技术

为防止设备交叉作业时发生碰撞,通过安装在设备上的位置传感器,采用空间位置解算方法,开发了设备动态区域管理系统,实现了多个设备的防碰管理。通过设备中的多种传感器和编码器检测设备位置及运动轨迹,并在控制程序中对工况进行分析,应用PID速度控制算法,实现平稳控制,有效抑制振动,在不降低效率的同时达到高效、安全作业的目的。为确保钻机的操作安全、流程实现正确、交接可靠,开发了作业过程中多个单元设备间的智能互锁程序[7]。

2.5 设备运行状态远程服务及故障诊断技术

通过数据采集装置,经无线传输技术将现场设备共计80余项参数通过4G信号发送至钻机服务中心,实现不间断监测。同时在钻机服务中心应用大数据分析和自学习算法,可提前发现设备故障隐患,为自动化钻机安全运行、维护保养提供理论及技术保障[10]。

3 现场应用情况

3000 m超长单根自动化钻机设计制造完成后,在宝鸡石油机械有限责任公司配套井场进行了组装调试试验,各项指标均达到试验大纲要求,获得用户的肯定,验证了上述设计方案的合理性和先进性。

2019年4月,钻机在大庆地区由尖刀1202钻井队进行工业性试验。截止到2019年12月,已完成15口井钻井作业,累计进尺超过19 216 m,平均起下钻杆时效达20 柱/h。钻机相对于常规钻机每个生产班减少操作人员2人;取消了高空作业,降低了工人劳动强度,保障了操作人员人身安全;司钻对钻井设备、司助对管柱处理设备在司钻房内集中控制,使作业人员远离危险区域,最大限度地降低了作业风险;减少了建立柱和甩钻具环节,节省了时间。通过对11口井时效分析对比,钻进时间较常规ZJ30钻机少,且随着井深的增加钻进优势愈加明显;钻机总体单井时效与ZJ30钻机基本相当。从应用情况看,该钻机操作方便,维护简单,运行平稳可靠,故障停机时间少。

4 结 论

1)介绍了3000 m超长单根自动化钻机的系统组成,分析了其主要结构及性能特点;2)抓举式管柱自动化系统,无需建立根,省去排放立根环节,简化作业流程,可靠性高;3)直驱传动模式简化了机械结构,提高了钻机效率;4)设备远程服务及故障诊断技术针对性强,可为用户安全、高效的使用钻机设备提供支持,是自动化钻机发展的方向之一。