石油钻机绞车一键换挡设计

2020-09-23蒋合艳孙江锋张继环朱星元

蒋合艳, 孙江锋, 张继环, 朱星元

(1.宝鸡石油机械有限责任公司,陕西 宝鸡721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡721002)

0 引 言

近几年随着工业自动化和智能化的迅速推广,石油钻机设备也掀起了一场自动化、智能化的发展热潮,各种自动化设备、机械手等迅速发展和推广应用。而作为石油钻机核心部件的绞车,特别是直流电驱动或机械传动绞车,由于其机械结构复杂、控制系统繁琐,现有换挡控制方案如图1所示,换挡时,先操作输入轴惯刹开关2,使输入轴惯刹刹车,然后操作换挡解锁/锁挡开关4解锁,再操作换挡开关5进行换挡。若换挡不成功,再操作微摆按钮3微动对齿,换挡完后又需操作换挡解锁/锁挡开关4锁挡,最后还需操作输入轴惯刹开关2,释放输入轴惯刹,一次换挡需要有5~6个步骤。这种繁琐的换挡控制系统已经无法适应自动化的要求。因此,宝石机械公司通过在原机械换挡机构中设置挡位检测元件,并通过采用阀岛和PLC逻辑程序控制,设计了一套石油钻机绞车的一键换挡控制系统。不但能减轻操作者的劳动强度,同时,降低了出错率,提高了可靠性。

图1 原换挡控制原理图

1 换挡机构改进设计

由文献[1]可知,直流电驱动绞车采用内变速链传动方式,通常设4个机械挡位,输入轴与中间轴之间的2个挡采用齿式挂挡机构,同时,输入轴的轴端设置有微摆机构,微摆机构包括悬挂式输入轴惯刹、顺转驱动缸(微摆缸)和逆转驱动缸(缓冲缸)。

当挂挡困难需启用微摆机构时,应先使输入轴惯刹离合器刹车,从而使输入轴总成可在外力作用下运转,然后断开顺转驱动缸(微摆缸)的控制气,使逆转驱动缸驱动输入轴运转,起微摆作用。若挂挡仍未成功,再接通顺转驱动缸的控制气,从而使顺转驱动缸驱动输入轴运转,循环微动,提高挂挡成功率。

本文所述的换挡挂挡过程与文献[1]一致。与文献[1]中的换挡机构相比,改进的挂挡机构如图2所示,改进点是在摇臂的左右增加了Ⅰ挡挡位检测装置1及Ⅱ挡挡位检测装置2,当I挡挡位挂合成功时,I挡检测装置1闭合输出气信号;当Ⅱ挡挡位挂合成功时,Ⅱ挡检测装置2闭合输出气信号;当挡位为空挡时,I挡和Ⅱ挡检测装置均为断开状态,均无气信号输出。

当换挡机构挡位挂合正确后,再控制锁挡气缸4锁挡,锁挡成功时,锁挡检测装置3闭合输出气信号。

图2 换挡机构

2 气动控制系统

依据文献[2],气动控制系统采用阀岛控制,控制原理如图3所示,阀岛由4个功能阀片,共8个控制电磁阀组成,8个电磁阀分别控制三位气缸的3个挡位(I挡、空挡、Ⅱ挡),锁挡气缸有2个状态(解锁、锁挡),顺转驱动缸、输入轴惯刹离合器及盘刹刹车装置共8个气口。

如图1及图3所示,气动控制系统的Ⅰ挡位检测装置1、Ⅱ挡挡位检测装置2及锁挡检测装置3分别对应设有1个压力开关15、17、16,用于检测换挡、锁挡是否成功。

三位换挡气缸5换挡成功时,相应的挡位挂合检测装置导通气源促使对应的挡位反馈压力开关(15或17)闭合输出电信号并进入电控系统。

锁挡气缸4锁挡成功时,锁挡检测装置3导通气源促使锁挡反馈压力开关16闭合,导通电信号并进入电控系统。

3 电气控制系统

如图4所示,电气控制系统由输入信号、输出信号、电控PLC控制中心(含控制逻辑)组成。

当电控PLC接收到相应的挡位输入指令,电控PLC经逻辑运算输出相应的控制信号,控制相应的电磁阀通或断电来控制对应的执行元件动作,使绞车换挡自动按“刹车停机”→“解锁”→“挂挡”→“微摆(注意:仅当挡位反馈信号与实际所需挡位不正确时,才执行此步骤)”→“锁挡”的步骤进行换挡,简化了操作步骤,实现一键换挡功能。

图4 电气控制流程框图

3.1 输入信号输入信号

包括挡位选择信号、挡位反馈信号和锁挡反馈信号。

挡位选择信号由三位自锁开关触发,分空挡、I挡、Ⅱ挡3个位置。但开关1次只能置于1个位置。当开关置于某一挡位,发出相应的挡位指令信号给电控系统。

挡位反馈信号包括I挡反馈信号、Ⅱ挡反馈信号,I挡反馈压力开关15常开触点闭合,表示I挡挂合;Ⅱ挡反馈压力开关17常开触点闭合,表示Ⅱ挡挂合;当I挡、Ⅱ挡反馈压力开关(15、17)常开触点均断开时,表示空挡挂合。

锁挡反馈信号:锁挡反馈压力开关16常开触点闭合,表示锁挡成功,反之,表示锁挡缸解锁或锁挡不成功。

3.2 输出信号

输出信号主要是由电控PLC控制中心输出与上述图3中各功能电磁阀相对应的控制信号,当相应的控制输出信号为“1”信号时,表示所控制的电磁阀得电。当相应的控制输出信号为“0”信号时,表示所控制的电磁阀断电。各输出信号的具体功能详见下文“系统控制逻辑”描述。

3.3 控制逻辑

1)控制逻辑采用了T0、T1、T2、T3共4个延时接通定时器和1个T4延时断开定时器,通过设定各个定时器的延时时间,确保各气动执行件每次能动作到位,且能按预设顺序动作。

2)控制逻辑中利用T3延时接通定时器和T4延时断开定时器之间的互锁控制,来实现微摆机构的循环微动。

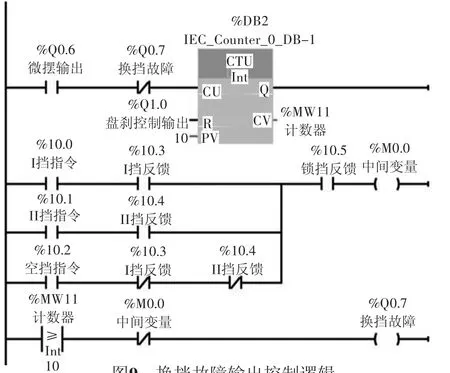

3)控制逻辑中设置了一个计数器DB2,用于记录微摆机构微动次数,顺转驱动气缸每动作一次,计数器DB2加1。若顺转驱动气缸动作十次仍未换挡成功,电控PLC输出“换挡故障”信号,提示操作者检查故障原因,同时,电控PLC控制绞车盘刹刹车。

4)依据文献[3]、文献[5],编写换挡控制逻辑如下:

a.输入轴惯刹刹车控制逻辑如图5所示,当挡位反馈信号与挡位输入信号不一致时,即认为司钻操作了换挡开关,此时“输入轴惯刹输出”线圈输出“1”信号,输入轴惯刹刹车。

b. 锁挡缸解锁/锁挡控制逻辑如图6所示,系统接收到“输入轴惯刹”信号,延时5 s后使锁挡缸解锁。

c. 换挡气缸动作控制逻辑如图7所示,待锁挡反馈信号消失并延时5 s后,控制换挡气缸动作挂合相应的挡位。

d. 换挡对齿控制逻辑如图8所示,通过控制“微摆输出”线圈循环通断电,来控制微摆机构循环左右微动,提高挂挡对齿的效率。

e. 对齿微动次数控制逻辑如图9所示,“微摆输出”每输出“1”信号一次,“计数器”加1;当“计数器”计数值≥10时,发出“换挡故障”信号,同时控制绞车盘刹刹车。

图5 输入轴惯刹控制逻辑

图6 锁挡缸解锁/锁挡控制逻辑

图7 换挡控制逻辑

图8 微摆控制逻辑

图9 换挡故障输出控制逻辑

图10 盘刹控制逻辑

f. 盘刹控制逻辑如图10 所示,当挡位指令与挡位反馈一致时,且系统检测到锁挡反馈时,说明换挡成功,此时“盘刹控制输出”线圈输出“1”信号,允许绞车盘刹刹车装置释放,系统可正常作业。

4 设计方案创新点

1)一键换挡。换挡时,操作者只需操作挡位选择开关,就会自动按“刹车停机”→“解锁”→“挂挡”→“微摆”→“锁挡”的步骤进行换挡。2)锁挡气缸位置唯一性。解锁输出与锁挡输出同步控制,确保了锁挡气缸位置的唯一性。3)换挡气缸位置唯一性。I挡输出、Ⅱ挡输出、空挡输出三者之间互锁控制,每次仅有一个挡位输出“1”信号,其余两个挡位输出“0”信号,确保换挡气缸位置的唯一性。4)高效挂挡,也可及时发现挡位故障。当换挡指令与挡位反馈信号不一致时,能循环驱动微摆机构微动,提高挂挡效率。同时,通过计数器记录微动次数,当达到设定值时,电控PLC输出“换挡故障”信号,使操作者及时发现挡位故障。5)高安全性及可靠性。当挡位指令与挡位反馈信号不一致、换挡机构未锁好挡的任一情况下,电控PLC控制输入轴惯刹刹车、绞车盘刹刹车,绞车不能运转,避免虚挂挡的情况,确保了系统的安全性。

5 程序测试效果

一键换挡逻辑控制程序,经软件程序测试,运行正常,完全满足实际所需功能。

6 结 论

本文通过在原换挡机构中增加挡位检测装置,并使换挡执行机构和微摆执行机构通过阀岛和PLC逻辑控制,在逻辑控制中,通过合理地设置延时接通与延时断开计时器,使电控PLC依次输出控制指令,并通过换挡机构相关元件的反馈信号实时判断换挡程序的执行情况指导程序运行,实现了一键自动换挡控制,简化了操作步骤,降低了工人的劳动强度。同时,为了确保换挡挂挡成功率,微摆机构控制采用循环左右微动控制,提高了挂挡对齿的效率,提高了系统的安全性及可靠性。