PCD刀具高速铣削TC4钛合金的工艺参数优化*

2020-09-23刘文军周明安张玉贤顾怡红余文利

王 胜, 刘文军, 周明安, 张玉贤, 顾怡红,2, 余文利,2

(1. 衢州职业技术学院 机电工程学院, 浙江 衢州 324000) (2. 浙江大学 机械工程学院, 杭州 310027)

TC4(Ti-6Al-4V)是典型的α+β 型钛合金,具有韧性好、强度高、密度低、耐腐蚀、抗蠕变等良好性能,被广泛应用于航空航天及工作环境较为特殊的重要零部件,如航空发动机曲轴、压缩机盘、潜艇叶片、航空动力机外壳及其他结构件上[1-2]。

高速铣削的TC4工件表面质量是指在一定的加工条件下,其金属表面的微观几何特征和材料组织特性及其改变规律等[2]。 工件的平面度、平行度、表面形貌、表面粗糙度、表面显微硬度及表面残余应力等是其表面质量与工件力学性能中非常重要的指标,加工参数等对其有直接影响[3]。

国内外学者针对TC4钛合金材料工件的切削进行了大量的理论及试验分析,发现了加工工艺参数对TC4钛合金加工质量仿真、弹塑性变形、显微硬度与残余应力等的影响规律。王沁军等[4]以材料去除率为优化目标,建立加工工艺优选模型,采用PCBN刀具对TC4工件进行铣削得到最优工艺参数组合,大幅提高了其表面加工质量。王晓明等[5]运用极差分析法建立TC4钛合金表面粗糙度模型,并进行高速铣削加工试验,验证了其表面粗糙度模型的有效性。冯毅雄等[6]建立了压制TC4过程的数学回弹模型,并进行多工序压制参数优化流程试验,验证了其工艺参数与方法的正确性和有效性。罗学全等[7]以钛合金为试验材料,用PVD刀具进行高速铣削加工,分析了刀具磨损与钛合金表面加工质量的影响规律。刘战锋等[8]采用ANSYS有限元软件,分析了钛合金在深孔钻削加工过程中,刀具的几何参数与加工系统对孔内壁加工精度与排屑的影响。李体仁等[9]以有限元分析软件与金属切削理论为基础,对TC4钛合金进行铣削分析与研究,分析了铣削三要素对加工表面质量的影响规律。CHE-HARON等[10]结合TC4钛合金高速车削加工的表面硬度值,判定其工件表面加工硬化区与质量变化急剧区的深度约为70 μm。HUGHES等[11]在高速铣削 TC4 钛合金试验过程中发现:工件铣削过程中的表面损伤在表层以下60 μm 范围内,且工件表面的显微硬度远低于材料基体硬度。

随着先进制造业的迅速发展,产品的表面加工质量越来越受到重视。据不完全统计,航空航天结构件中由钛合金材料制备的主要零部件,80%的表面有磨损和结构损伤,除了部分是结构设计缺陷与材料处理不当引起的,其余部分都是由产品表面质量精度不够引起的,而其中的表面粗糙度是影响其表面加工质量的最主要因素之一[12]。

针对TC4钛合金材料在PCD刀具高速铣削加工过程中的工艺参数变化对其表面质量影响的相关研究成果不多。为提高钛合金零件加工的表面质量与综合性能,用PCD刀具高速、高精度铣削钛合金试件,研究铣削工艺参数对工件表面质量和力学性能的影响。

1 铣削试验设计

1.1 试验材料

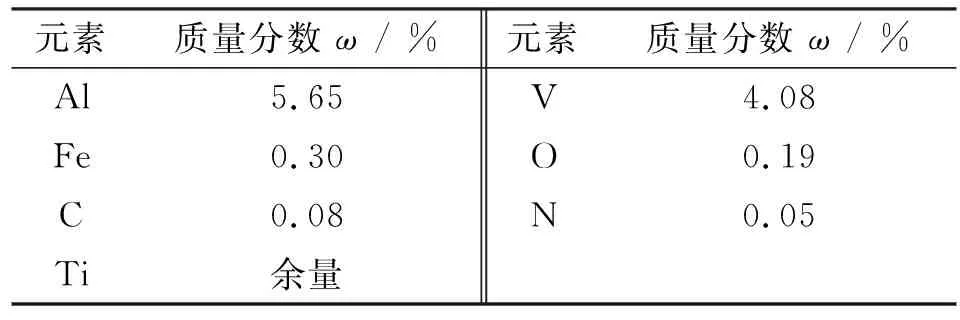

铣削试验材料为常规热处理后的TC4钛合金,规格80 mm×80 mm×45 mm,其化学成分如表1所示。热处理工艺为:经930 ℃固溶1 h后水冷;之后在500 ℃保温4 h,空冷[13]。经上述热处理工艺后,TC4钛合金的室温力学性能如表2所示。

表1 TC4钛合金化学成分

表2 TC4钛合金室温力学性能

1.2 试验参数

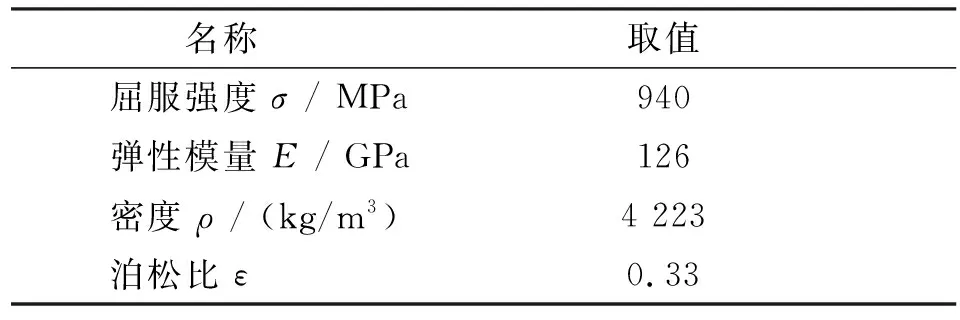

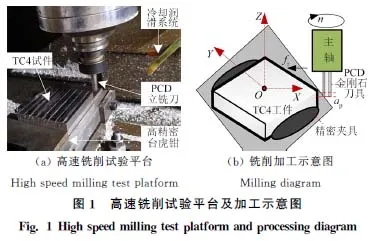

采用逐步增加切削速度和每齿进给量的方法进行铣削试验,研究工艺参数变化对工件表面质量、表面硬度和残余应力等的影响规律,得出铣削最佳工艺参数组合。设定的数控铣削工艺参数如表3所示。

表3 铣削加工工艺参数

由于数控铣削程序中的切削速度通常与每齿进给量fz存在如下关系:

v=fz×M×k

(1)

其中:v为切削速度,mm/min;fz为实际加工时的每齿进给量;M为铣刀齿数;k为主轴转速,试验中将主轴转速k设为定值16 000 r/min[14]。因此,切削速度v由每齿进给量fz决定。

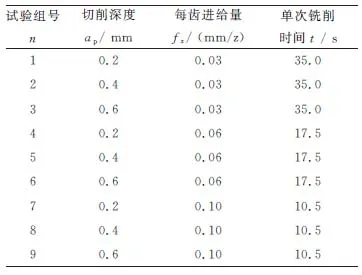

1.3 铣削平台

在大连机床FANUCoi系统B50立式五轴加工中心上,按照规范的装夹定位原理,将试件固定于高精密台虎钳中,并利用高精度面铣刀对试件待加工表面进行初铣,以确保铣削的基准面精度;对初铣后的试件,利用台湾SUMEK PCD 2齿立铣刀进行高速铣削加工,铣刀直径φ12 mm,螺旋角45°。高速铣削过程采用煤油润滑切削液进行冷却,如图1所示。

1.4 试件表面质量与性能测试

将试件在温度为(22±1) ℃的环境内静置24 h后进行性能检测[14],试验平台如图2所示。

图2 数字化测试试验平台

试件的平面度、平行度采用型号为Daisy8106的球头式三坐标测量机结合INCA3D检测软件进行测量,测量时触针采集角度垂直于工件表面,测头直径φ1 mm。表面粗糙度采用日本三丰CV3200型触针式表面粗糙度仪测量,检测时设置取样长度为2.5 mm,评定长度为12.5 mm,测量方向平行于试件已加工平面。试件表面显微硬度使用型号为FM-700的自动转塔显微维氏硬度计测量,加载载荷300 g,保压时间15 s。试件表面形貌和刀具磨损形貌用国产SEM-3200扫描电子显微镜测量。试件表面残余应力用IXRD便携式X射线残余应力分析仪测量,测量时的管电压为18 kV,管电流为3 mA,衍射角度为129.36°[15-16],测量方向平行于试件平面。

2 铣削试验结果与分析

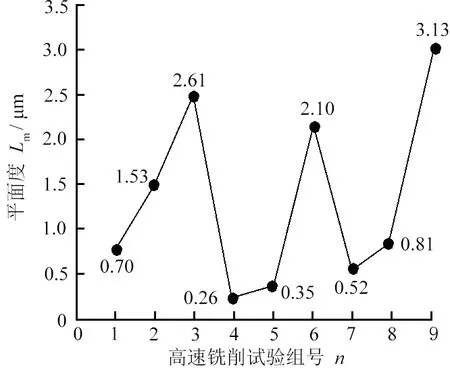

2.1 对工件平面度的影响

在表3条件下,工件铣削后的平面度测量结果如图3所示。由图3可知:9组铣削试验中,平面度最低值出现在第4组,为0.26 μm;而第9组的平面度值最大,为3.13 μm,且其铣削参数与第4组的区别较大。同时,第1、2、3组和第4、5、6组及第7、8、9组这3大组同为每组每齿进给量相同但切削深度不同,可看出随切削深度增加,其平面度都随之变大且变化的趋势相同;在平面度较小的第1组、第4组和第7组工艺参数中,第4组的平面度值最小,而每齿进给量居中,可知平面度与每齿进给量的关系不太密切。因此,我们认为每齿进给量对平面度的影响较小,而切削深度的影响较大。

图3 铣削参数对平面度的影响

综合起来,要控制工件的平面度,切削深度要小,同时需要结合每齿进给量、主轴转速进行综合设置。选择第4组的工艺参数加工钛合金,其平面度最低。

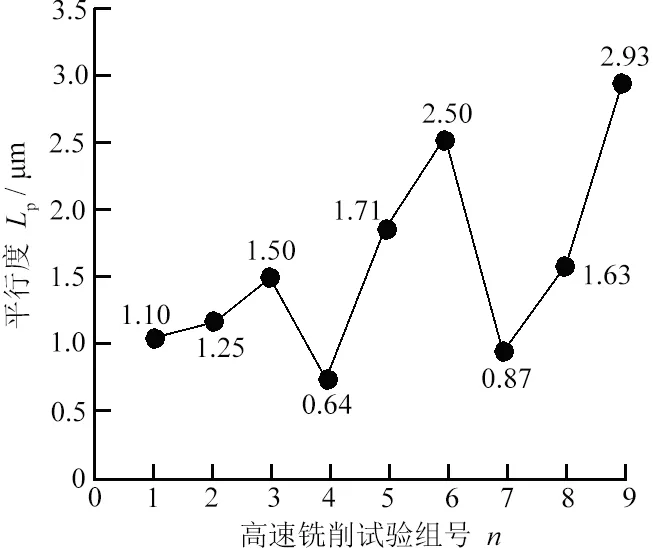

2.2 对工件平行度的影响

图4 铣削参数对平行度的影响

在表3条件下,工件铣削后的平行度测量结果如图4所示。从图4可以看出:9组铣削试验中,平行度低值出现在第4组和第7组,但最低值是第4组的,为0.64 μm;且图4的平行度变化趋势与图3的平面度变化趋势相同。因此,对工件平行度影响的因素也与图3类似,即切削深度是影响工件平行度的主要因素。所以,在PCD刀具铣削TC4钛合金时,第4组工艺参数能得到最佳的铣削平行度效果。

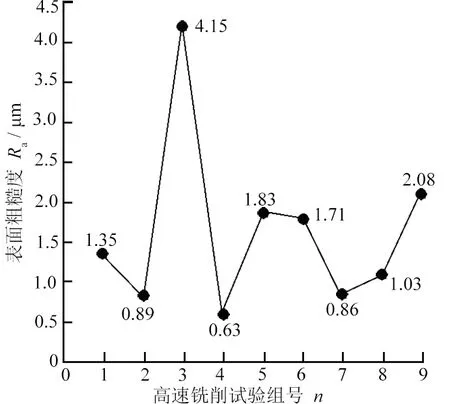

2.3 对工件表面粗糙度的影响

图5给出了表3条件下工件铣削后的表面粗糙度测量结果。由图5可知:9组试验中,第3组、第5组、第6组和第9组这4组的表面粗糙度Ra值较大,其中最大的在第3组,为4.15 μm;且这4组的每齿进给量在0.03~0.10 mm/z变化时,均存在0.4~0.6 mm的较大切削深度。从图5还可知:表面粗糙度较低值出现在第2组、第4组和第7组,其中最低的值在第4组,为0.63 μm;而这3组在每齿进给量0.03~0.10 mm/z变化时,均存在0.2~0.4 mm的较小切削深度。由此可知:PCD刀具铣削钛合金时工件的表面粗糙度对切削深度较为敏感,基本上随切削深度增加而增大。所以,在第4组参数组合下铣削工件,其切削深度最小,表面粗糙度值最小,试件表面质量最好。

图5 铣削参数对表面粗糙度的影响

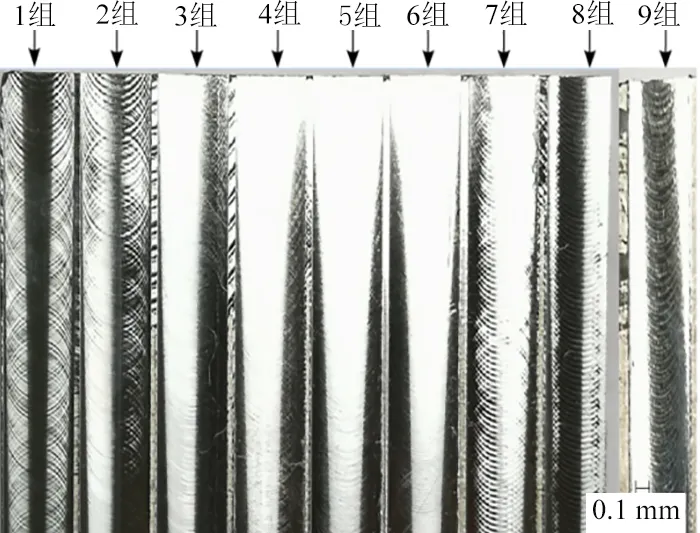

2.4 对工件表面形貌的影响

在表3条件下,工件铣削后的表面宏观形貌如图6所示。观察图6中9组条件下的TC4工件被加工表面,发现第4、5、6组条件下的工件表面形貌最好,其表面光滑、划痕较少。再结合图3、图4和图5得到的工件表面平面度、平行度及表面粗糙度结果,可知第4组加工条件下的TC4工件表面质量最好、表面形貌最佳,因此要选择第4组工艺参数来铣削TC4工件。

图6 铣削参数对TC4工件表面形貌的影响

2.5 对刀具磨损形貌的影响

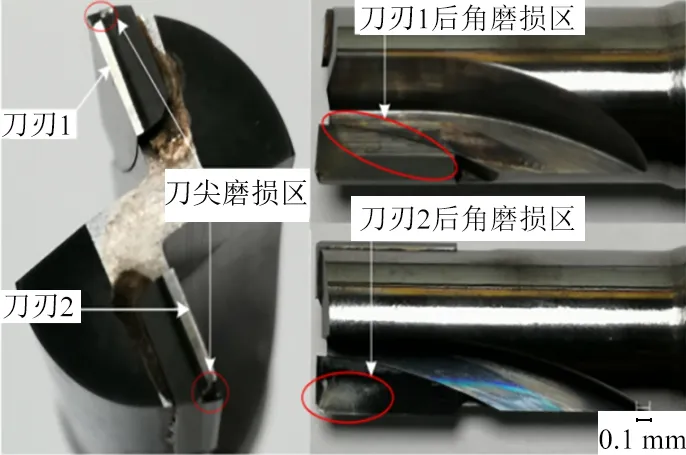

选择第4组工艺参数,采用煤油冷却润滑方式,用PCD金刚石铣刀循环铣削TC4工件150次(总时间43.75 min),完成后观察刀具的磨损情况,如图7所示。

图7 铣削参数对PCD刀具磨损形貌的影响

从图7可以看出:加工TC4工件150次后,铣刀的刀刃1和刀刃2的刀尖处出现少量磨钝现象,这是由于刀尖处的强度比其他部位的强度稍低;同时,刀刃1与刀刃2的后角区也出现少量磨钝现象,但刀刃本体未出现磨钝痕迹。原因是切屑与刀具后刀面不断摩擦产生切削热,产生的热软化作用降低了刀具的强度,使刀具表层组织出现脱落现象,造成了刀具后刀面的少量磨损。但刀具的这种磨损尚处于初期磨损向正常磨损发展的阶段,且加工工件43.75 min后的刀具只出现如此少的正常磨损情况,表明刀具加工TC4工件时的耐用度较好且使用寿命较长[17]。

2.6 对工件表面显微硬度的影响

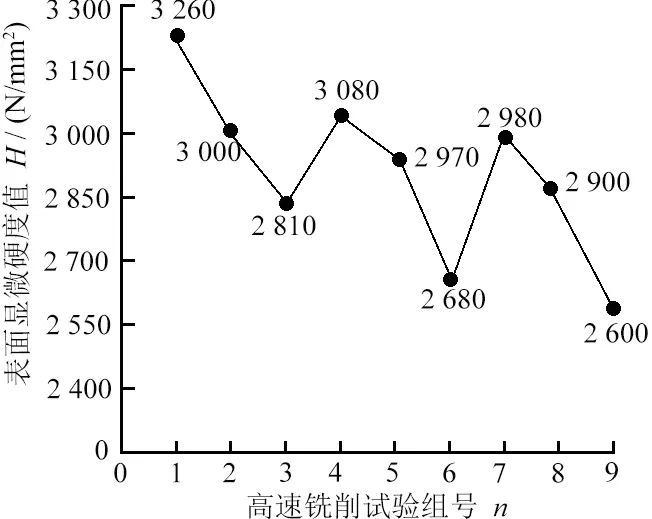

对TC4而言,其表面硬度主要由加工区域的塑性变形与实际切削区的切削热上升导致的热软化效应共同决定。在表3条件下,工件铣削后的表面显微硬度结果如图8所示。从图8看出:在每齿进给量固定而切削深度逐渐增加的情况下(分别是第1、2、3组和第4、5、6组以及第7、8、9组),工件表面硬度阶梯式下降;反过来,在切削深度固定而每齿进给量逐渐增加的情况下(分别是第1、4、7组和第2、5、8组以及第3、6、9组),工件的表面显微硬度值也随每齿进给量的增加而下降。因此,TC4高速铣削过程的工件表面显微硬度同时对切削深度和每齿进给量敏感。产生此种现象的原因是显而易见的,因为切削深度和每齿进给量增加,产生的热量增加,热软化效应增强,使得工件的被加工表面显微硬度下降。

图8 铣削参数对表面显微硬度的影响

从图8还可看出:第1组参数下的工件表面硬度最高,为3 260 N/mm2,第9组参数下的硬度最低,为2 600 N/mm2。第1组的切削深度和每齿进给量参数最小,热软化效应最小,所以工件的表面硬度接近于工件未加工前的硬度;而第9组的工艺参数值最高,故热效应最大,工件的表面硬度也降到最低。

综合考虑,加工工件时既要保持硬度,又要有加工速度,故选择第4组参数最合适。一方面加工后其硬度值为3 080 N/mm2,与第1组的3 260 N/mm2比下降不多,另一方面又有一定的切削深度和较大的每齿进给量,能保证工件的加工效率。

2.7 对工件表面残余应力的影响

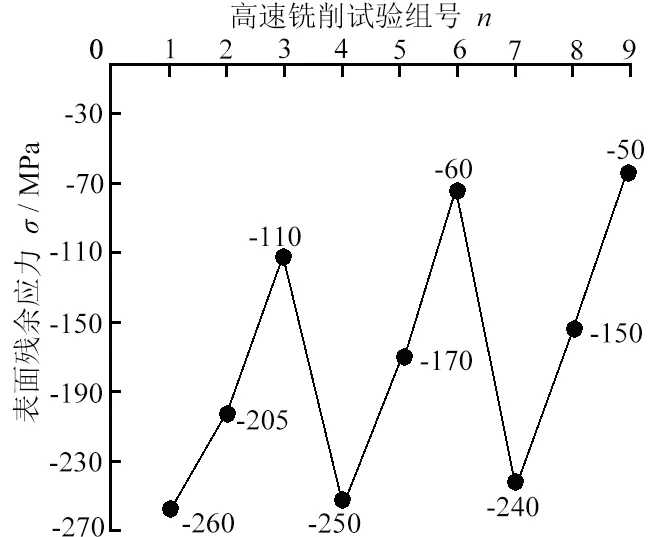

在表3条件下,工件铣削后的表面残余应力如图9所示。对TC4而言,工件表面的残余应力也主要由工件高速铣削过程的塑性变形与铣削热共同决定。由图9可知:工件表面的残余应力全为压应力(负值),且在固定每齿进给量时随切削深度增加,应力绝对值逐渐减小(分别是第1、2、3组和第4、5、6组以及第7、8、9组)。同时,固定切削深度而每齿进给量增加时,压应力绝对值也是逐渐减小的(分别是第1、4、7组和第2、5、8组以及第3、6、9组)。应力绝对值较小的组为第3、6、9组,其中第9组的应力绝对值最小,为50 MPa,且彼此的应力检测值在-110~-50 MPa,差值较小;而第1、4、7组的应力绝对值较大,但残余应力检测值在-260~-240 MPa,差值也较小;第2、5、8组的应力值居中。

图9 铣削参数对表面残余应力的影响

综合来看,工件表面的残余压应力对切削深度较为敏感。原因是切削深度较小时,刀具高速切削工件的切深较小,工件的塑性变形量较小,热效应的影响也小,工件表面保持原有的较大残余应力;当切削深度逐渐增大时,工件的切削变形量逐渐增大,加工区的切削热迅速上升,此时切削热对残余应力的影响占主导,工件的表面残余应力值整体稳定在较小范围内。而对TC4钛合金来说,工件高精加工后其表面残余一定的压应力,对裂纹萌生和零件断裂起抑制和延迟作用,且存在的残余压应力可提高TC4钛合金工件的抗疲劳性能,对提高工件的综合耐用度是有益的[18]。

因此,对工件进行铣削加工时,既要保持其高精度、高质量的加工要求,又要其保持一定的硬度,提高工件的综合抗疲劳性能,故选择第4组参数最合适。一方面,加工后TC4钛合金试件的平面度、平行度及表面粗糙度最小,能达到高效、高质量的加工效果;另一方面,选择第4组参数进行加工后,工件的残余压应力绝对值较大,表面显微硬度适中。

3 结论

用2刃PCD刀具铣削TC4钛合金,获得的铣削最佳工艺参数为:主轴转速v=16 000 r/min,切削深度ap=0.2 mm,每齿进给量fz=0.06 mm/z。在此参数下加工TC4钛合金工件的PCD铣刀耐用度与使用寿命较长,工件的表面质量与形貌较好,其平面度为0.26 μm,平行度为0.64 μm,表面粗糙度Ra为0.63 μm,表面显微硬度为3 080 N/mm2,表面残余应力为-250 MPa。