基于单片机的HEV动力耦合策略仿真分析

2020-09-10方瑞莲

方瑞莲

摘要:本文针对并联式混合动力汽车在满足驾驶性能和车辆动力要求的前提下提高经济性及减少排放污染,在不同工况下发挥发动机和电机的最佳工作效率区间,对HEV动力匹配参数计算及分析。建立系统模型,结合实际设定车辆各种模式动力参数匹配,根据设定目标值制定HEV动力耦合控制策略,基于单片机、Keil等软件技术进行编写程序并进行系统仿真分析。

关键词:混合动力汽车;动力耦合;单片机;仿真

0 引言

当前汽车保有量的急剧增长,使得汽车尾气导致的环境污染问题和传统汽车对能源的大量消耗引起的能源短缺问题成为了当今社会急需解决的难题。“节能”与“环保”成为当下热门话题,新能源汽车的出现打破了传统汽车的困境,为汽车的发展指明了新的道路。混合动力汽车(HEV)兼具传统汽车和纯电动汽车的优点,根据动力传动路径和控制端口不一样,可以分为串联混合、并联混合、串联-并联混合以及复杂混合四种类型。并联式混合动力汽车发动机与电动机相互独立又相互依存,在不同的路面上既可以共同驱动又可以单独驱动,并且通过传动机构发动机可以直接驱动车轮,这种装置机械效率损耗与普通汽车相仿,因而得到比较广泛的应用[1]。

HEV動力耦合控制系统是混合动力汽车的核心部分,本文基于单片机、Keil等相关编程软件进行相关数据处理、计算及仿真,使车辆在不同工况下都有相应的工作模式。研究与分析汽车各工况下动力系统对汽车的动力性能、燃油经济性能以及电池能量维持的影响,利用数据对比的方式来匹配优化,确定合理的动力耦合策略方案,使得汽车在不同工况下得到较理想的动力性能和经济性能。

1 建立系统模型

1.1 动力系统

混合动力汽车的核心是动力,对于动力耦合控制系统来说,它可以综合发动机输入功率和电机输出功率的不同特性使它们周期性地传递到耦合装置上,而耦合装置的动力和电源系统的输出之间没有干扰。

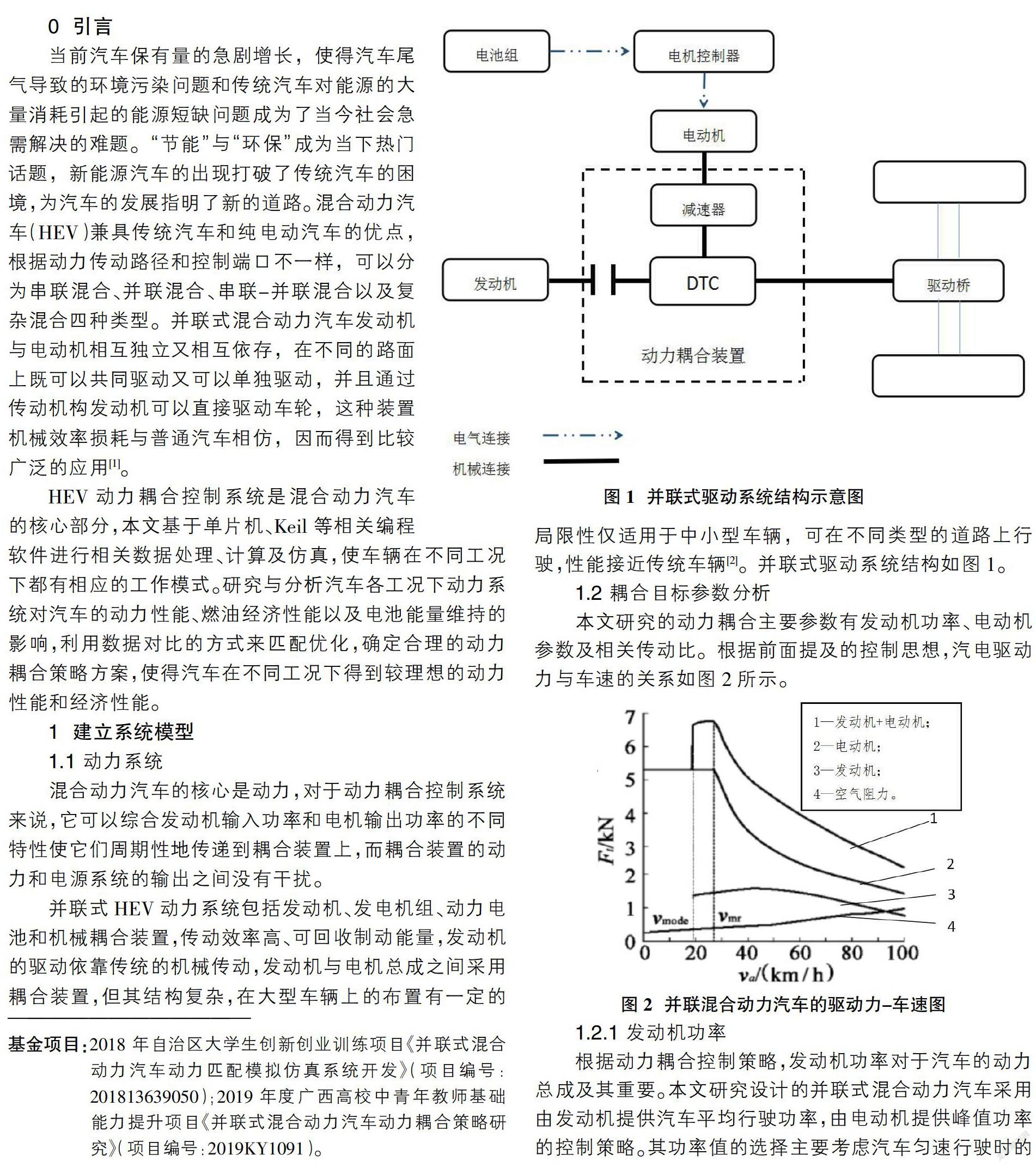

并联式HEV动力系统包括发动机、发电机组、动力电池和机械耦合装置,传动效率高、可回收制动能量,发动机的驱动依靠传统的机械传动,发动机与电机总成之间采用耦合装置,但其结构复杂,在大型车辆上的布置有一定的局限性仅适用于中小型车辆,可在不同类型的道路上行驶,性能接近传统车辆[2]。并联式驱动系统结构如图1。

1.2 耦合目标参数分析

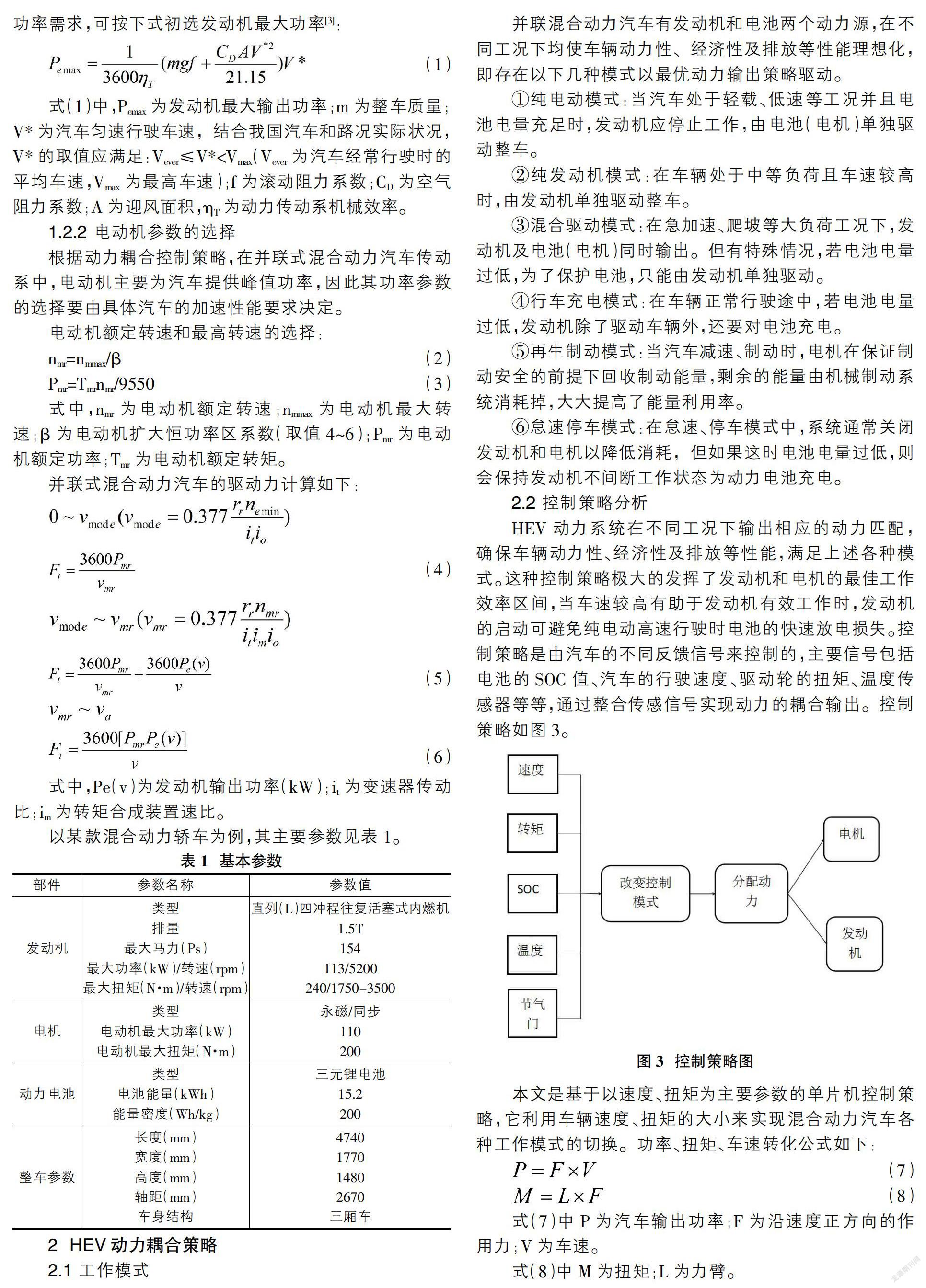

本文研究的动力耦合主要参数有发动机功率、电动机参数及相关传动比。根据前面提及的控制思想,汽电驱动力与车速的关系如图2所示。

1.2.1 发动机功率

根据动力耦合控制策略,发动机功率对于汽车的动力总成及其重要。本文研究设计的并联式混合动力汽车采用由发动机提供汽车平均行驶功率,由电动机提供峰值功率的控制策略。其功率值的选择主要考虑汽车匀速行驶时的功率需求,可按下式初选发动机最大功率[3]:

式(1)中,Pemax为发动机最大输出功率;m为整车质量;V*为汽车匀速行驶车速,结合我国汽车和路况实际状况,V*的取值应满足:Vever≤V*<Vmax(Vever为汽车经常行驶时的平均车速,Vmax为最高车速);f为滚动阻力系数;CD为空气阻力系数;A为迎风面积,ηT为动力传动系机械效率。

1.2.2 电动机参数的选择

根据动力耦合控制策略,在并联式混合动力汽车传动系中,电动机主要为汽车提供峰值功率,因此其功率参数的选择要由具体汽车的加速性能要求决定。

电动机额定转速和最高转速的选择:

nmr=nmmax/β (2)

Pmr=Tmrnmr/9550 (3)

式中,nmr为电动机额定转速;nmmax为电动机最大转速;β为电动机扩大恒功率区系数(取值4~6);Pmr为电动机额定功率;Tmr为电动机额定转矩。

并联式混合动力汽车的驱动力计算如下:

式中,Pe(v)为发动机输出功率(kW);it为变速器传动比;im为转矩合成装置速比。

以某款混合动力轿车为例,其主要参数见表1。

2 HEV动力耦合策略

2.1 工作模式

并联混合动力汽车有发动机和电池两个动力源,在不同工况下均使车辆动力性、经济性及排放等性能理想化,即存在以下几种模式以最优动力输出策略驱动。

①纯电动模式:当汽车处于轻载、低速等工况并且电池电量充足时,发动机应停止工作,由电池(电机)单独驱动整车。

②纯发动机模式:在车辆处于中等负荷且车速较高时,由发动机单独驱动整车。

③混合驱动模式:在急加速、爬坡等大负荷工况下,发动机及电池(电机)同时输出。但有特殊情况,若电池电量过低,为了保护电池,只能由发动机单独驱动。

④行车充电模式:在车辆正常行驶途中,若电池电量过低,发动机除了驱动车辆外,还要对电池充电。

⑤再生制动模式:当汽车减速、制动时,电机在保证制动安全的前提下回收制动能量,剩余的能量由机械制动系统消耗掉,大大提高了能量利用率。

⑥怠速停车模式:在怠速、停车模式中,系统通常关闭发动机和电机以降低消耗,但如果这时电池电量过低,则会保持发动机不间断工作状态为动力电池充电。

2.2 控制策略分析

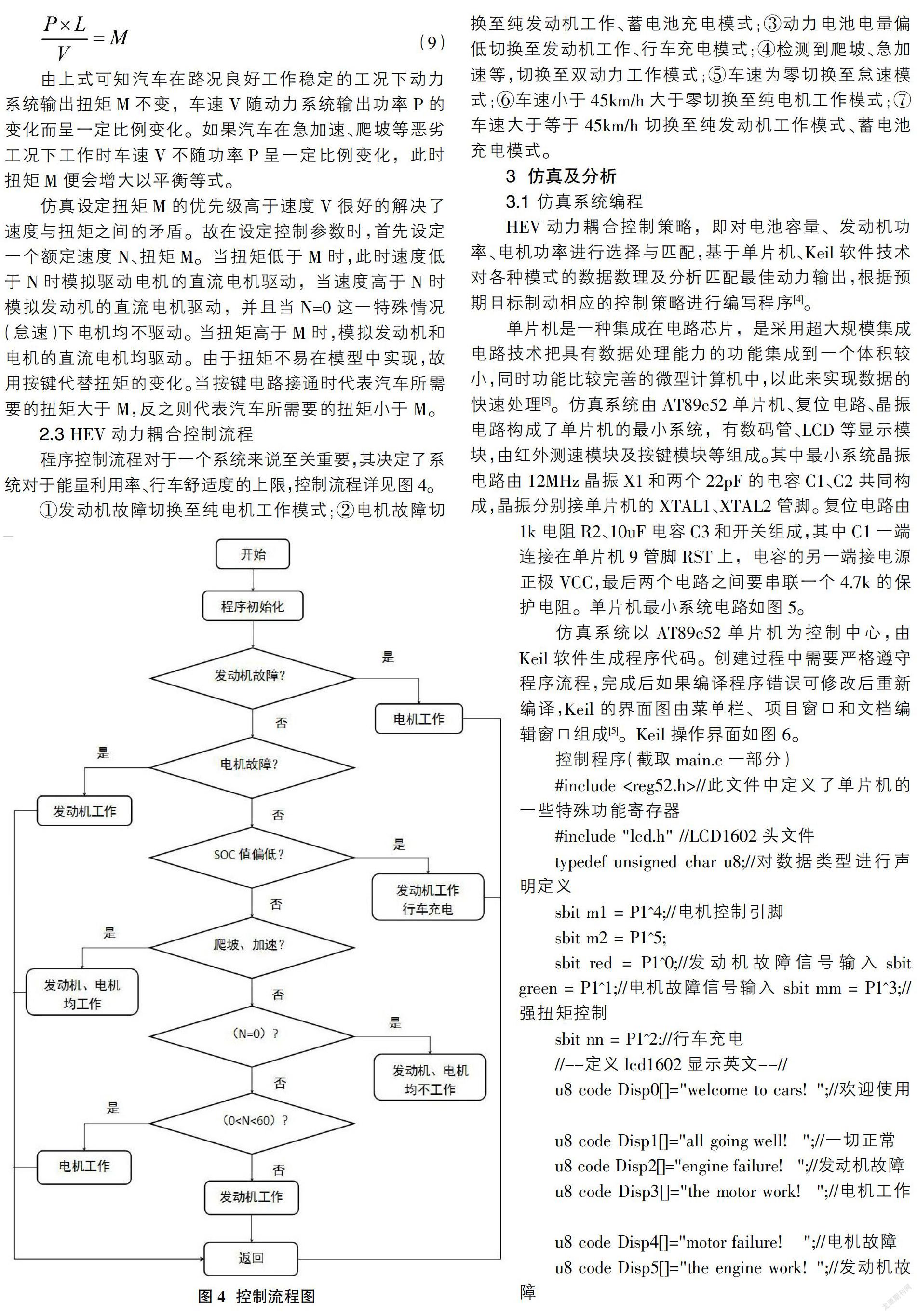

HEV动力系统在不同工况下输出相应的动力匹配,确保车辆动力性、经济性及排放等性能,满足上述各种模式。这种控制策略极大的发挥了发动机和电机的最佳工作效率区间,当车速较高有助于发动机有效工作时,发动机的启动可避免纯电动高速行驶时电池的快速放电损失。控制策略是由汽车的不同反馈信号来控制的,主要信号包括电池的SOC值、汽车的行驶速度、驱动轮的扭矩、温度传感器等等,通过整合传感信号实现动力的耦合输出。控制策略如图3。

本文是基于以速度、扭矩为主要参数的单片机控制策略,它利用车辆速度、扭矩的大小来实现混合动力汽车各种工作模式的切换。功率、扭矩、车速转化公式如下:

式(7)中P为汽车输出功率;F为沿速度正方向的作用力;V为车速。

式(8)中M为扭矩;L为力臂。

由上式可知汽车在路况良好工作稳定的工况下动力系统输出扭矩M不变,车速V随动力系统输出功率P的变化而呈一定比例变化。如果汽车在急加速、爬坡等恶劣工况下工作时车速V不随功率P呈一定比例变化,此时扭矩M便会增大以平衡等式。

仿真设定扭矩M的优先级高于速度V很好的解决了速度与扭矩之间的矛盾。故在设定控制参数时,首先设定一个额定速度N、扭矩M。当扭矩低于M时,此时速度低于N时模拟驱动电机的直流电机驱动,当速度高于N时模拟发动机的直流电机驱动,并且当N=0这一特殊情况(怠速)下电机均不驱动。当扭矩高于M时,模拟发动机和电机的直流电机均驱动。由于扭矩不易在模型中实现,故用按键代替扭矩的变化。当按键电路接通时代表汽车所需要的扭矩大于M,反之则代表汽车所需要的扭矩小于M。

2.3 HEV動力耦合控制流程

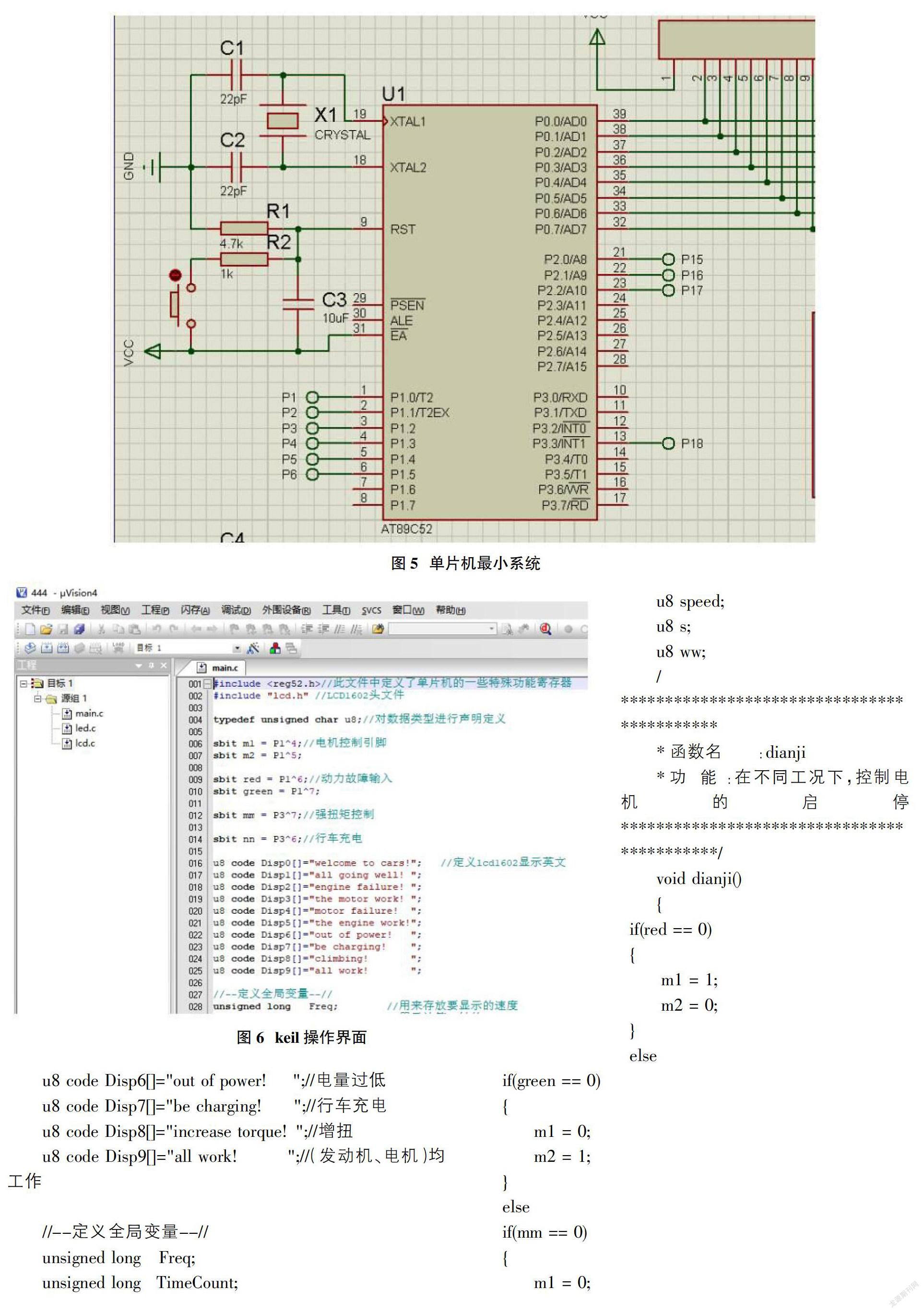

程序控制流程对于一个系统来说至关重要,其决定了系统对于能量利用率、行车舒适度的上限,控制流程详见图4。

①发动机故障切换至纯电机工作模式;②电机故障切换至纯发动机工作、蓄电池充电模式;③动力电池电量偏低切换至发动机工作、行车充电模式;④检测到爬坡、急加速等,切换至双动力工作模式;⑤车速为零切换至怠速模式;⑥车速小于45km/h大于零切换至纯电机工作模式;⑦车速大于等于45km/h切换至纯发动机工作模式、蓄电池充电模式。

3 仿真及分析

3.1 仿真系统编程

HEV动力耦合控制策略,即对电池容量、发动机功率、电机功率进行选择与匹配,基于单片机、Keil软件技术对各种模式的数据数理及分析匹配最佳动力输出,根据预期目标制动相应的控制策略进行编写程序[4]。

单片机是一种集成在电路芯片,是采用超大规模集成电路技术把具有数据处理能力的功能集成到一个体积较小,同时功能比较完善的微型计算机中,以此来实现数据的快速处理[5]。仿真系统由AT89c52单片机、复位电路、晶振电路构成了单片机的最小系统,有数码管、LCD等显示模块,由红外测速模块及按键模块等组成。其中最小系统晶振电路由12MHz晶振X1和两个22pF的电容C1、C2共同构成,晶振分别接单片机的XTAL1、XTAL2管脚。复位电路由1k电阻R2、10uF电容C3和开关组成,其中C1一端连接在单片机9管脚RST上,电容的另一端接电源正极VCC,最后两个电路之间要串联一个4.7k的保护电阻。单片机最小系统电路如图5。

仿真系统以AT89c52单片机为控制中心,由Keil软件生成程序代码。创建过程中需要严格遵守程序流程,完成后如果编译程序错误可修改后重新编译,Keil的界面图由菜单栏、项目窗口和文档编辑窗口组成[5]。Keil操作界面如图6。

控制程序(截取main.c一部分)

#include <reg52.h>//此文件中定义了单片机的一些特殊功能寄存器

#include "lcd.h" //LCD1602头文件

typedef unsigned char u8;//对数据类型进行声明定义

sbit m1 = P1^4;//电机控制引脚

sbit m2 = P1^5;

sbit red = P1^0;//发动机故障信号输入sbit green = P1^1;//电机故障信号输入 sbit mm = P1^3;//强扭矩控制

sbit nn = P1^2;//行车充电

//--定义lcd1602显示英文--//

u8 code Disp0[]="welcome to cars!";//欢迎使用

u8 code Disp1[]="all going well! ";//一切正常

u8 code Disp2[]="engine failure! ";//发动机故障

u8 code Disp3[]="the motor work! ";//电机工作

u8 code Disp4[]="motor failure! ";//电机故障

u8 code Disp5[]="the engine work!";//发动机故障

u8 code Disp6[]="out of power! ";//电量过低

u8 code Disp7[]="be charging! ";//行车充电

u8 code Disp8[]="increase torque!";//增扭

u8 code Disp9[]="all work! ";//(发动机、电机)均工作

//--定义全局变量--//

unsigned long Freq;

unsigned long TimeCount;

u8 speed;

u8 s;

u8 ww;

/*******************************************

*函数名 :dianji

*功 能 :在不同工况下,控制电机的启停 *******************************************/

void dianji()

{

if(red == 0)

{

m1 = 1;

m2 = 0;

}

else

if(green == 0)

{

m1 = 0;

m2 = 1;

}

else

if(mm == 0)

{

m1 = 0;

m2 = 0;

}

else

if(nn == 0)

{

m1 = 0;

m2 = 1;

}

else

{

if(speed <= 3)

{

m1 = 1;

m2 = 1;

}

else

if(speed <= 45)

{

m1 = 1;

m2 = 0;

}

else

{

m1 = 0;

m2 = 1;

}

}

}

3.2 仿真与测试

模块化设计把复杂的算法或程序分解成独立的、可供其他程序调用的模块,由顺序、选择、循环三种基本结构组成,可以独立地对每个模块进行分析、设计、编码、调试、修改和扩充不影响其他模块或整个程序结构[6]。基于模块设计原则,当仿真出错或仿真现象与设计不符,可根据错误提示或仿真现象修改源程序或原理图直至符合要求。系统正常运转时,LCD数码管动态刷新数据实时显示红外传感器测得的车速。

3.2.1 发动机故障测试

在系统正常运转时按下模拟故障按键,此时系统接收发动机故障信号自动切换至电机单独运转,代表电动机工作的红色LED小灯點亮,代表发动机工作的绿色LED小灯熄灭,并且LCD显示engine failure! the motor work!(发动机故障!电机工作!),系统自动进入程序设定的应对策略。

3.2.2 电动机故障测试

在系统正常运转时按下模拟电机故障按键,此时系统接收电机故障信号自动切换至发动机单独运转,红色LED小灯熄灭绿色LED小灯点亮,此时LCD显示motor failure! the engine work!(电机故障!发动机工作!),系统自动进入程序设定的应对策略。

3.2.3 行车充电仿真测试

在系统正常运行时按下模拟电池电量低(低于设定值)按键,此时系统接收动力电池电量过低信号自动切换至发动机工作,系统进入行车充电状态红色LED小灯熄灭绿色LED小灯点亮,此时LCD显示out of power! be charging!(电量过低!正在充电!)系统自动进入程序设定的应对策略——行车充电模式。

3.2.4 爬坡、加速性能仿真测试

在系统正常运行的情况下按下模拟爬坡/加速按键,此时系统判定汽车正处于爬坡、加速工况自动切换至发动机、电机共同工作模式红色、绿色小灯均点亮,为汽车的行驶提供大扭矩的输出,此时LCD显示increase torque!all work!(增加扭矩!均工作!),系统自动进入程序设定的应对策略——增扭工作模式。

3.2.5 动力切换模式

在系统正常运转的情况下,当车速V等于0时汽车处于怠速模式双动力均不工作,红色、绿色LED小灯均熄灭,LCD会显示welcome to cars! all going well!(欢迎使用,一切正常!)代表系统正常运行,系统自动进入程序设定的应对策略——怠速模式。

当车速大于0小于45km/h时,汽车处于纯电动工作模式红色LED小灯点亮、绿色LED小灯熄灭。LCD会显示welcome to cars! all going well!(欢迎使用,一切正常!)代表系统正常运行,系统自动进入程序设定的应对策略——纯电动模式。

当车速大于等于45km/h时,汽车处于发动机巡航模式红色LED小灯熄灭、绿色LED小灯点亮。LCD会显示welcome to cars! all going well!(欢迎使用,一切正常!)代表系统正常运行,系统自动进入程序设定的应对策略——巡航模式。

仿真结果测试可以按照设定程序进行,达到预期目标。

4 小结

HEV动力耦合匹配,直接影响汽车动力性能,本文基于单片机编程软件对并联式HEV的动力耦合模拟仿真,仿真分析结果对HEV动力耦合控制策略及汽车性能优化有一定的参考价值。欲对汽车的动力系统优化还需考虑更多因素,如汽车的经济性能、排放性、电池寿命、能源环保以及配件可靠、成本等各因素,并针对汽车各部件的特性进行综合控制。

参考文献:

[1]徐建华.双无级变速混合动力传动系统及具有其的车辆[A].中国教育发展战略学会教育教学创新专业委员会论文集卷三--专题研讨[C].2018:2.

[2]高龙飞.插电式同轴并联混合动力系统参数匹配与控制策略研究[D].太原理工大学,2019.

[3]付向艳,房露青,张楠,杨点.浅析单片机应用系统设计与开发[J].计算机产品与流通,2020(01):160.

[4]蔚亚.混合动力汽车能量管理问题优化[J].时代汽车,2019(08):59-60.

[5]张毅刚,赵光权,张京超等.单片机原理及应用-C51编程+Proteus仿真[D].第二版.高等教育出版社,2016.

[6]刘雯.C语言程序设计[J].通讯世界,2020,27(04):114-115.