汽车爆胎应急安全装置标准及试验方法研究

2020-08-17汪祖国刘勇邱冉冉李洋

汪祖国 刘勇 邱冉冉 李洋

摘要:汽车爆胎应急安全技术直接关系到行车安全,国内已制定了一些相关的国家及行业标准,但目前在相关评价标准、试验方法以及检测实施方面均存在一定的缺陷或不足。本文针对上述问题进行了研究并分别提出了对应解决方案,相關解决方案被有效应用到国家及行业标准的制修订当中;同时对比分析了多种爆胎模拟方法并经试验验证,探索出一种行车状态有线控制炸药爆胎模拟方法,可起到与道路行驶车辆实际爆胎相同的模拟效果。文章内容对促进国内相关标准的制修订,规范行业检测实施都有良好效果,并将间接提高汽车爆胎应急安全性能水平。

关键词:爆胎应急安全装置;爆胎模拟;泄气时间

中图分类号:u467.1+1 文献标识码:A 文章编号:1005-2550(2020)04-0043-07

汪祖国

毕业于吉林工业大学,获学士学位,2006年9月获上海交通大学工程硕士学位,现就职于国家汽车质量监督检验中心(襄阳),主要从事整车检测及相关标准法规研究工作,受聘担任全国警用装备标准术委员会委员和全国汽标委客分委会委员。

当前高速公路交通事故频发,据不完全统计,国内高速公路发生的交通事故超过32%由爆胎引起,其中重大交通事故约占70%,造成重大人员伤亡及财产损失。国内外也一直致力于汽车爆胎应急安全技术的研究与应用。因此,我国汽车及交通行业主管部门对汽车爆胎引起的安全事故尤为重视,近年来不断推进车辆爆胎应急安全装置的技术研究及标准制定工作,相关领域的产品和技术水平也得到快速发展和提升。

目前市场上常见的爆胎应急安全技术方案主要有以下几种:1、采用特制的防爆轮胎:如泄气保用轮胎(即RSC轮胎,胎壁进行了加强设计,失压后可以靠胎壁支撑行驶)、实心轮胎、蜂巢轮胎等;2、在普通车轮中安装爆胎应急安全装置:典型结构含以下两种,一种是安装于轮辋凹槽上的环形支撑体装置(爆胎后可行驶里程较长,主要用于军警等特种车辆),另一种是安装于轮辋凹槽上的环带结构装置(爆胎时阻止轮胎脱圈,避免轮辋接地);3、爆胎监测与安全控制系统(BMBS)等电控系统:爆胎时自动渐进制动,与ABS和EBD等相结合,通过调节各车轮制动力,防止车轮长时间抱死,避免跑偏、侧滑和甩尾。

上述几种技术方案中,在普通车轮中安装的环带结构爆胎应急安全装置由于具备结构简单、使用方便,成本相对较低的特点,近几年得到市场的普遍认可及推广应用,特别是在营运车辆上的应用更是得到汽车及交通行业主管部门的重点支持,自2010年以来先后制定了JT/T 782《营运客车爆胎应急安全装置技术要求》、JT/T 1178.1《营运货车安全技术条件第1部分:载货汽车》嘲等标准,对爆胎应急安全装置在不同车辆上的安装以及性能要求进行了规定,相关产品及标准经过近十年的使用也暴露出一些问题和不足,本文旨在通过对相关试验方法及标准的研究,有针对性地提出解决方案,进而促进汽车爆胎应急安全性能的提高。

1现行标准及存在问题

1.1我国现行评价、试验标准

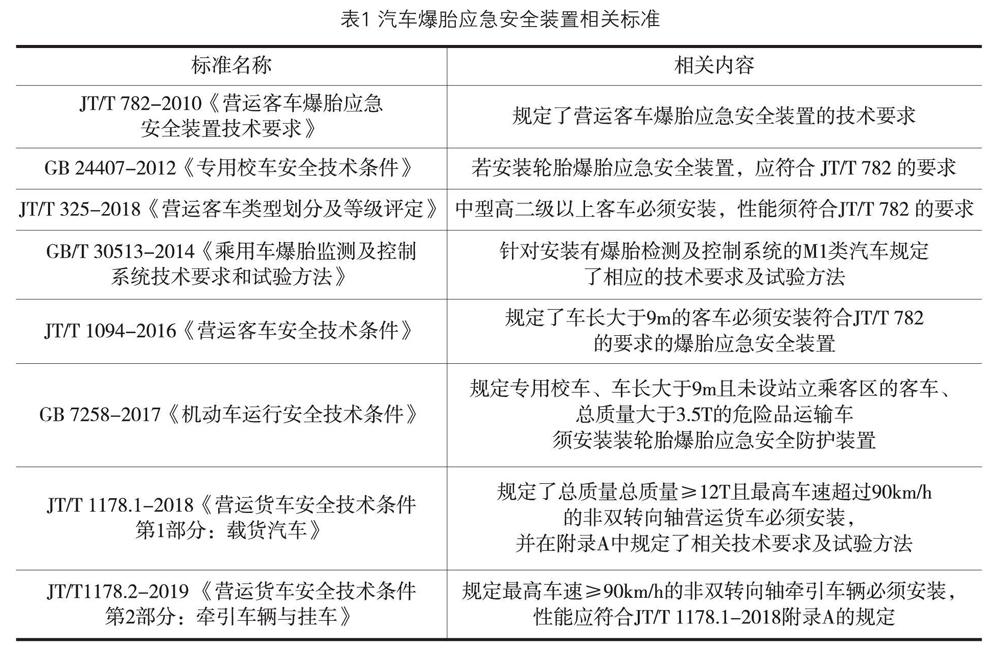

虽然爆胎应急安全技术最早起源于国外,但目前国际上尚未针对汽车爆胎应急安全装置制定相关标准,而国内相关产品应用发展迅猛,自2010年以来已制定了一系列相关标准,具体内容见表1。

1.2现行标准存在问题

1.2.1 GB 7258-2017《机动车运行安全技术条件》

强制性国家标准GB 7258-2017《机动车运行安全技术条件》已发布并实施,标准规定了部分车型须安装轮胎爆胎应急防护装置的要求,但对该装置目前缺乏相应的试验及评价标准。

1.2.2 JT/T 782-2010《营运客车爆胎应急安全装置技术要求》

JT/T 782-2010《营运客车爆胎应急安全装置技术要求》标准于2010年发布并实施,标准在近8年的实施过程中有效促进了汽车爆胎应急安全装置的应用与技术进步,为营运客车的爆胎应急安全提供了有力保障,大量的试验经验总结也暴露出原标准存在的一些不足之处,主要包括以下几个方面:

(a)标准适用范围仅针对营运客车,而交通部标准JT/T 1178.1-2018附录A对营运货车爆胎应急安全装置制定了相应的技术要求和试验方法,二者均是针对汽车爆胎应急安全装置的标准,但在试验方法上存在较大差异,有必要进行协调统一。

(b)现有标准主要针对爆胎应急安全装置的装车性能要求,未对其自身强度、耐久性等提出具体要求,不能满足实际使用需求,存在一定的安全隐患。

(e)爆胎后转向性能试验方法不能客观反映安全装置在爆胎后是否能有效维持汽车转向功能。

(d)爆胎后制动性能试验方法仅针对直线爆胎场景,不能满足实际路况中弯道爆胎应急安全的要求,同时爆胎后制动初速度较低,不能满足实际道路爆胎后驾驶人员进行高速紧急制动时的安全要求。

(e)爆胎后续驶里程等各装车性能试验缺乏对试验截止里程时安全装置的状态要求,易导致结果判定不统一,且易发生试验结果判定合格,实际应用存在安全隐患的情况。

(f)爆胎模拟条件缺乏统一规定,试验结果差异过大,且不能反映真实的爆胎状况。

(g)具体试验方法规定不够具体细化,不同人员试验操作方法不统一。

2应对措施

针对上述问题,在参考业内专业人员建议基础上提出以下解决方案:

2.1国标制定

制定关于汽车爆胎应急安全装置I生能要求及试验方法的国家标准,为了便于实施和操作,相关标准内容与现行行业标准在试验方法上务须协调一致,目前国家标准委已同意该标准的制定立项,并全面开展工作。

2.2 JT/T782-201 0主要修订内容

2.2.1 JT/T 782-2010仅适用于营运客车,JT/T1178.1-2018附录A针对对营运货车,二者均是针对汽车爆胎应急安全装置的标准,理论上汽车爆胎应急安全装置在客车及货车上的应用及要求没有本质区别,因此将二者整合修订为一个标准,适用于所有营运车辆,将更利于行业规范管理及汽车爆胎应急安全装置的安全应用。

2.2.2结合爆胎应急安全装置的实际使用环境、工况以及在实际装车使用过程中发现的具体问题,有针对性地增加爆胎应急安全装置的高低温、耐盐雾、机械振动以及耐久性能方面的要求,确保爆胎应急安全装置装车后在复杂环境条件下的实际使用效果。

2.2.3修改爆胎前后转向力增量的评价指标,将原来的不超过爆胎前的120%修订为不增加50N。主要原因:经大量验证试验发现,原标准中规定的相对增量对于一定数量的车型来说难以满足,而且车辆在安装不同爆胎应急安全装置且装置有效的情况下,爆胎时该增量的大小主要取决于车辆本身结构和性能,与爆胎应急安全装置关系很小。另外由于当前汽车基本都安装有转向助力装置,不同类型的车辆其转向力大小跟车辆类型划分(M2、M3、N1、N2、N3)已没有明显的对应关系,因此爆胎后转向力增量的大小应主要考虑不发生剧变且驾驶员能够控制,试验表明:各种类型车辆均可满足50 N的限值要求且一般驾驶员对50N范围内的增量均能有效操控。

另外修改爆胎后转向性能要求及评价指标并对相应试验方法进行修订,主要原因:原标准评价指标基于车辆在低速转弯行驶时(10 km/h左右)进行评价,而爆胎应急安全装置的作用原理是在汽车高速爆胎时能够保证汽车制动和转向功能稳定有效,因此原有评价指标不能有效评价车辆在实际行驶过程中爆胎时应急安全装置的作用效果,结合当前我国高速公路限速以及运管部门对营运车辆的限速规定,建议提高试验车速要求。另外GB/T6323中规定的蛇形行驶试验方法能够很好的反映汽车在中高速行驶时的转向性能,因此建议直接引入相应蛇形行驶试验的相关内容(行驶轨迹、车速、标桩间距等)。由此可通过爆胎后较高车速蛇形行驶试验确保车辆爆胎后的转向性能。

2.2.4增加弯道爆胎试验要求及爆胎前后转向力增量的评价指标,主要原因:由于车辆在实际行驶过程中爆胎既可能在直道发生也可能在弯道发生,而弯道发生爆胎时的危险程度更高,因此为了验证爆胎应急安全装置在弯道爆胎时的作用效果,有必要增加弯道爆胎试验项目的相关规定。

另外将原标准规定的“应符合GB7258-2004之7.13.1.1相关要求”修订为按照发动机结合的0型试验进行评价,提高试验车速,制动距离评价指标采用GBl2676-2014中的限值公式,限值相比正常车况的要求仅宽松了5%,以确保爆胎后的制动性能。主要原因:实践证明,汽车在实际行驶过程中发生爆胎,通常是在高速状态下才会发生大的交通事故,由于爆胎后多数驾驶员的应急反应都是进行紧急制动,因此在高速状态下进行爆胎后的发动机结合的0型试验最能反映爆胎应急安全装置在爆胎时的安全防护性能。

2.2.5在爆胎后性能试验项目中考虑爆胎应急安全装置的失效情况,主要原因:原标准仅对车辆制动性能、转向性能以及可控行驶距离等提出了要求,但未对爆胎应急安全装置本身进行要求,存在下述风险:车辆在试验过程中爆胎应急安全装置已经发生了明显变形、松脱、开裂或断裂等失效现象,而整车的相关性能试验结果仍可能符合标准要求,但车辆在实际使用过程中如发生爆胎却有可能因为安全装置失效导致不能起到防护作用。

2.2.6增加轮胎爆胎模拟要求(包括泄气时间、模拟装置、模拟效果)。主要原因:只有在模拟爆胎效果尽可能接近真实爆胎情况下进行相关试验,才能客观反映车辆在实际行驶过程中爆胎时爆胎应急安全装置的防护效果,也只有对爆胎模拟进行统一规定才能尽可能保证试验结果的一致性。因此在制定具体要求时主要应基于以下几个方面的考虑:

(a)泄气时间作为表征爆胎效果的一项特征参量,必须满足,具体数值可直接引用现有标准GB/T 30513-2014《乘用车爆胎监测及控制系统技术要求和试验方法》,并经试验验证。

(b)用于模拟爆胎的方式方法各异,如果安装在车轮上,模拟装置势必对车轮的质量、转动惯量、轮胎动平衡等产生影响,进而影响试验结果,因此必须通过一定指标进行限制,对装置的质量进行限制是最简单有效的方法,基于工程实践中对5%以内的影响通常可以忽略的考慮,建议规定其质量不应超过车轮质量的5%;

(c)大量的爆胎事故表明,实际车辆发生爆胎时,多数情况均为在轮胎侧壁产生比较大的裂口或孔洞,理论和多次验证试验结果均可证明,当轮胎侧壁存在较大裂口时轮胎强度与通过放气失压的完整轮胎存在很大差异,对相关项目的试验结果影响很大,因此为了确保模拟爆胎效果尽可能接近真实爆胎情况、保证试验方法的统一性以及试验结果的一致性,需要增加爆胎模拟须形成一定尺寸的孔洞或裂口方面的要求,具体尺寸的规定依据对不同规格轮胎采取炸药爆胎时测量的泄气时间、裂口及孔洞尺寸情况分析确定。

(d)另外对于本标准中提及的爆胎应急安全装置,现有产品其作用原理主要基于爆胎时阻止轮胎胎圈脱离轮辋,如果爆胎时胎圈撕裂,现有产品将不能有效起到爆胎防护的作用,因此对于模拟爆胎效果需增加“不应造成轮胎胎圈撕裂”的限定。

2.2.7对试验质量及载荷分布进行明确,增加试验顺序以及试验可控行驶距离试验应与爆胎后的直线制动试验结合在一起进行的内容。主要原因:原标准对试验质量及载荷分布、以及爆胎后可控行驶距离试验方法规定不具体,特别是针对行驶车速以及轮胎爆胎状态,试验过程没有明确要求,试验操作不统一,对试验结果的影响很大,且不能客观反映实际爆胎过程中对可控行驶距离的需求。汽车实际行驶过程中发生爆胎,通常驾驶员的应急反应是进行紧急制动,待车速降低后再靠边停车,整个过程如能顺利完成则爆胎后的安全防护有效,因此,本标准在可控行驶距离试验中应明确与爆胎后的直线制动试验结合在一起进行。相关内容根据大量试验经验总结确定,便于检测人员统一操作和试验结果的一致性细化试验方法,增强标准的可操作性。

上述解决方案经过零部件台架及整车装车验证试验并修改完善,目前均已得到行业普遍认可,预计很快将会体现在新的国家标准及行业标准中。

3爆胎模拟方法

为了检测和评价汽车爆胎后的各项性能,在汽车行驶过程中模拟汽车轮胎发生爆胎是一项必不可少的工作,本文第2.2条的第6点已经建议增加轮胎爆胎模拟要求(包括泄气时间、模拟装置、模拟效果),但具体采取什么方式进行爆胎模拟才能达到实际爆胎的效果呢,我们对各种不同的爆胎模拟进行了验证试验和对比分析。

目前已应用到爆胎检测实践当中的爆胎模拟方式主要有表2中列出的几种方式。

为了确定合适的爆胎模拟方式,对上述几种典型爆胎模拟方式根据实际试验情况以及试验工作重点关心的维度进行对比,表3列出了具体对比结果。

根据表3的对比情况可以得出结论:炸药爆破模拟方法具有较好的综合性能,特别是在爆胎模拟效果方面具有显著优势,因此为了更加直观且客观地评价安全装置或系统的性能水平,目前推荐采用炸药爆破模拟方法。当然我们也期望未来开发出可以达到炸药爆破模拟效果的机械式模拟方法,相关研究工作行业内也在不断进行当中。

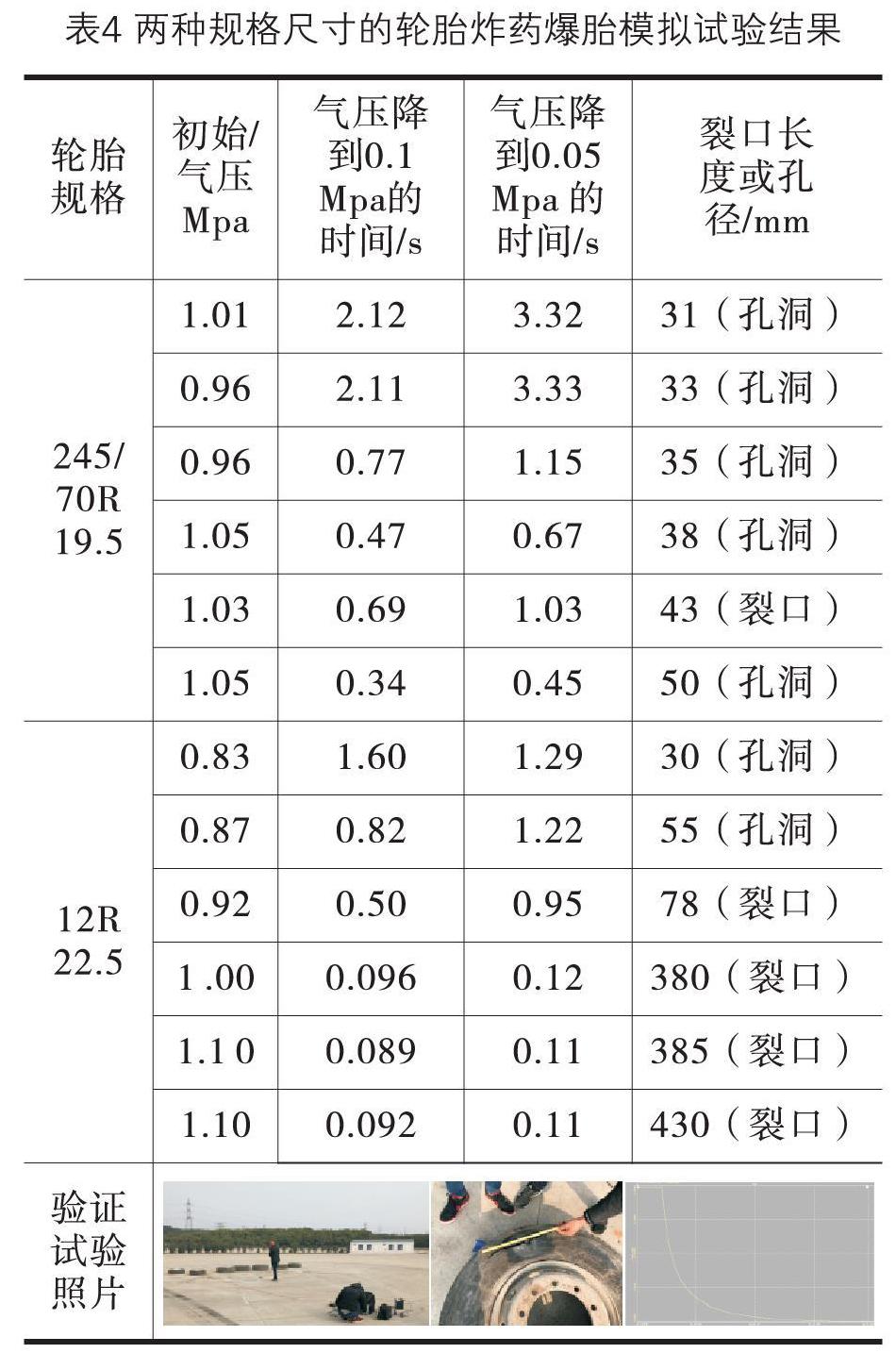

针对炸药爆破模拟方法,为了更全面的了解爆胎效果,掌握爆胎后泄气时间的变化情况,进而统一确定易于操作的爆胎模拟要求,根据现有载重车辆轮胎规格系列标准,以轮胎断面宽度为主要特征参数选取了245/70R19.5及12R22.5两种规格尺寸的轮胎进行炸药爆胎模拟试验,通过调节炸药当量进行多次测试,观测爆胎破口形态、尺寸同时测量爆胎时轮胎气压的时域变化曲线。相关试验结果见表4:

通过爆破模拟试验可以看出爆胎后的破口形态主要表现为裂口或孔洞,轮胎泄气时间与裂口长度或孔径强相关,裂口长度或孔径越大,泄气时间越短,由于实际爆胎状况本身千差万别,炸药模拟爆破也很难对破口尺寸及形态实现精准控制。为了既达到瞬间失压又在胎侧产生裂口或孔洞的实际爆胎状态,同时又易于操作,在结合上述试验结果并综合考虑多种因素的情况下提出了针对2.2条的第6点所述问题的具体解决方案,亦即:模拟爆胎应通过破坏胎体并在胎侧产生一处孔洞或裂口实现,爆胎模拟过程中轮胎气压从正常状态降至当前环境气压时的时间应≤0.75 s(该值取自已发布标准GB/T 30513-2014)。如果模拟爆胎时胎侧裂口或孔洞达到一定尺寸:对断面宽度≤245 mm的轮胎,胎侧裂口长度或孔洞孔径≥50 mm,对断面宽度>245 mm的輪胎,胎侧裂口长度或孔径≥80 mm,则可视为满足要求。同时要求安装在轮胎上的爆胎用模拟装置,其质量不应超过车轮质量的5%。

在试验过程中与专业爆破公司合作提出了一种有线控制车轮爆胎模拟方法,可以实现汽车行驶过程中任意时刻的爆胎模拟,并通过炸药剂量的调节控制爆胎时轮胎裂口或孔洞尺寸的大小,以确保泄气时间满足规定的限值要求。该方法已通过大量的整车试验验证,目前在汽车检测行业公认为最有效的爆胎模拟方法,图1是装车验证试验图例。

4结语

汽车爆胎应急安全技术直接关系到行车安全,本文对相关汽车爆胎应急安全装置试验的标准、方法以及在实施过程中存在主要问题进行了阐述并提出了相应解决方案,目前相关解决方案已得到汽车行业标准化主管部门及汽车行业技术专家的一致认可,并在相关国家标准制定以及行业标准JT/T 782-2010的修订中得到采纳,相信随着相关国家及行业标准的发布实施,必然会对汽车爆胎应急安全性能的提高起到良好的促进作用,进而提升我国的汽车爆胎应急安全水平。