高洁净度齿轮钢中非金属夹杂物的检测方法

2020-08-05惠卫军张永健赵晓丽

肖 娜,惠卫军,张永健,赵晓丽,陈 鹰

1) 北京交通大学机械与电子控制工程学院,北京 100044 2) 钢铁研究总院中心实验室,北京 100081

齿轮作为发动机系统中必不可少的传递动力的机械部件,在服役过程中承受着弯曲、扭转和接触等周期性应力变化,因此面临疲劳失效的风险.研究结果表明,齿轮的失效形式主要为疲劳断裂[1−2],并且材料中粗大的非金属夹杂物等缺陷往往为齿轮失效的断裂源[3−4].因此提高钢材的洁净度,以减少非金属夹杂物的尺寸与数量可以有效地推迟疲劳裂纹的萌生、提高疲劳寿命,从而成为提升齿轮钢材疲劳性能的一个关键[5].近年来,随着炼钢工艺的进步,齿轮钢的洁净度水平不断提高,目前钢中的溶解氧含量可控制在10–5以下[6],这使得齿轮钢中夹杂物含量的控制水平越来越低.然而,由于冶炼过程受到脱氧、二次氧化、炉渣或耐火材料等影响,钢中仍可能存在粗大的夹杂物,从而严重影响齿轮钢的疲劳性能[7].由于高/超洁净度钢中大尺寸夹杂物出现率很低,采用常规分析方法如金相法和超声波检测法往往很难检测到[8].因此,选用合适的方法来评估钢材中夹杂物的尺寸、形貌、分布及化学成分,特别是检测粗大夹杂物就变得越来越重要[8−9].

传统的非金属夹杂物评估方法,如金相评级法及基于此新发展的ASPEX法(夹杂物自动分析电镜系统)[10],由于所观察材料的平面不一定是主受力面,从而无法保证所观察的夹杂物是其尺寸的最大面,此外也很难发现钢中存在的大尺寸夹杂物,所以检测结果一般偏小[9].近年来发展了一些新的夹杂物检测方法,主要包括无损检测法(超声波检测、磁性检测和X射线衍射检测)、夹杂物提取法(化学溶蚀和电解溶蚀)、夹杂物浓缩法(电子束熔炼法和冷坩埚重熔法)、疲劳试验法及极值统 计 法 (Statistics of extreme value, SEV) 等[8, 11−12].这些方法各有优缺点,如夹杂物浓缩法只适用于检测体积较小的钢材,另外将夹杂物提取之后无法判定夹杂物在试样中的原始分布[13];无损检测方法虽然可检测体积较大的钢,与传统检测方法相比降低了错过大尺寸有害夹杂物的概率,但是无损检测法很难检测钢中尺寸小于100 μm的夹杂物,并且不能很好地区分缺陷类别[8].疲劳试验法利用高强度钢的高/超高周疲劳断口往往起裂于试样中最大尺寸夹杂物处的特征,从而可评价钢中的非金属夹杂物[11],该方法目前被认为是获得钢中粗大夹杂物尺寸的一种最为可靠的方法;然而为获得尽可能多的夹杂物信息,需要进行大量疲劳试验,以至于耗费大量时间和成本[14].近期,Fujita 和 Murakami[15]认为对于硬度≥447 HV 的高强度钢可以利用充氢拉伸试样从夹杂物处起裂这一现象进行钢中夹杂物尺寸的评估,并且通过极值统计法可估算不同体积钢中的最大夹杂物尺寸.此方法不仅解决了疲劳试验法成本高、耗时长的问题,而且可精准地获得夹杂物的尺寸.但是类似于疲劳试验结果,一个拉伸断口上只能得到一个诱导断裂的夹杂物信息,因此仍需要进行大量实验,并且无法得到夹杂物在钢中的分布情况,所以该方法还需要进一步的完善.

基于以上考虑,本文以工业生产的一种高洁净度20Cr2Ni4A齿轮钢为研究对象,提出了一种准确、方便、经济地评估高强度钢中粗大非金属夹杂物的方法,该方法的本质为拉伸试样进行适当的电化学充氢后,由于氢极易在夹杂物周围富集,从而在拉伸试样中非金属夹杂物周围发生局部氢脆的现象.为了后续描述方便,将该方法称为氢脆拉伸法.利用此方法即使在超高洁净度下也可以评价钢中大尺寸夹杂物;此外,还可以得到夹杂物在断口上的分布及成分情况,结合SEV法可估算钢中最大夹杂的尺寸.因此,该方法不仅为钢材冶金质量控制提供可靠的技术依据,同时也为进一步预测钢的疲劳强度提供了基础.

1 实验材料及方法

1.1 实验材料

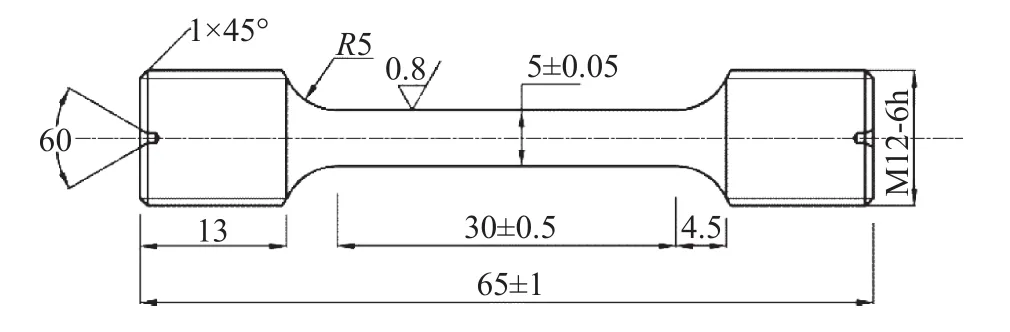

实验料为工业生产的20Cr2Ni4A齿轮钢棒材(ϕ80 mm×1000 mm),其化学成分如表 1 所示.原始棒材的总体积为5.02×106mm3.首先将棒材改锻成 ϕ16 mm的圆棒(改锻工艺为:加热到 1220 ℃ 保温 2 h,开锻温度大于 1200 ℃,终锻温度大于 900 ℃,锻后空冷);然后为方便后续的加工进行高温回火处理(加热到 670 ℃ 保温 5 h 后空冷);最后,经880 ℃×45 min 油淬+200 ℃×2 h 低温回火处理后精加工成标准拉伸试样,如图1所示.图1所示拉伸试样的标准检测体积=589 mm3,其中d0为样品的直径(5 mm);L0为拉伸试样中间平直部分距离(30 mm).经上述热处理后的钢材维氏硬度为 430 HV.

表1 实验料 20Cr2Ni4A 的化学成分 (质量分数)Table 1 Chemical composition of the tested steel 20Cr2Ni4A %

图1 标准拉伸试样形状及尺寸(单位:mm)Fig.1 Dimensions and shape of the tested tensile specimen (unit: mm)

1.2 极值统计法(SEV)

极值统计法的本质就是外推法,这种极值理论的基本思路是当预先给定数量的数据点服从某一分布时,则其每组数据中的最大值也服从该分布[11−12, 15].因此可以利用SEV对一定体积钢或构件中的夹杂物等缺陷进行分析并预测最大夹杂物尺寸[15].

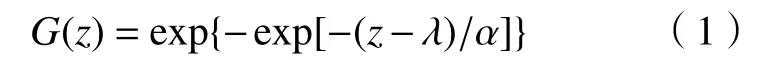

一般其分布满足Gumbel分布[12],分布函数为:

式中:z为夹杂物尺寸,μm;G(z)为最大夹杂物尺寸不大于z的概率;α(>0)和λ分别为夹杂物尺寸和位置参数,可以通过数据的线性拟合得到.

在实际测量中,首先要找到一个标准检测体积V0(mm3),然后在V0中找到最大尺寸夹杂物,将夹杂物可近似视为椭圆形,利用图像分析法可以测量出夹杂物的长轴和短轴,然后计算出其面积的平方根值,这一过程重复N次.每个V0中得到的最大夹杂物尺寸按从小到大顺序排列,并注明下标i=1, 2, 3, · ··,N.于是就有:,则分布函数可表示为:

为减少方程变量,假设:

通过根据式(2)和式(3)可以得到:

作y和z的关系图,根据线性回归即可得到α和λ的值.

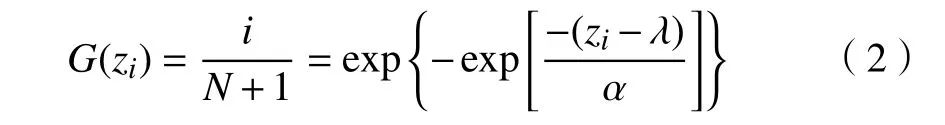

对于大体积钢材而言,若其被测体积为V,则其返回周期T定义为[12]:

在被测体积V中最大夹杂物的尺寸zv定义为:在V中此夹杂物的大小只被超过一次,即体积V中的最大尺寸夹杂物只有一个,则:

所以y可以用与体积相关的参数T表示:

不同体积钢中最大夹杂物尺寸zv可以通过式(6)来进行估算.

1.3 夹杂物检测

将拉伸试样在 0.1 mol·L–1的 NaOH 水溶液中进行电化学充氢,充氢时间为72 h,充氢电流密度选择 4、8 和 16 mA·cm–2.通过改变充氢电流密度来确定最终合适的充氢参数.充氢结束后拉伸试样在空气中放置1 h使氢充分扩散,随后在SUNS 5305型万能试验机上进行常规拉伸试验,拉伸速率为 1 mm·min–1.值得注意的是,此方法拉伸速率明显快于用于评价高强度钢中氢脆敏感性的慢应变拉伸实验速率(0.005 mm·min–1)[16].然后将拉伸断口在附带能谱仪(Energy-dispersive X-ray analyzer,EDX)的扫描电子显微镜(Scanning electron microscopy,SEM,ZEISS EVO.18型)下观察,分别记录每个试样V0中最大夹杂物尺寸并作为极值统计法的样本数据.利用德国布鲁克G4扩散氢分析仪测试经电化学充氢后试样中的总氢含量.

为了对比氢脆拉伸法评估夹杂物结果的准确性,使用传统金相法及疲劳试验法对钢中非金属夹杂物进行评估.金相法是在20Cr2Ni4A钢棒料上随机位置切取15个金相样,观察面为圆棒的纵截面,每个试样的标准检测视场尺寸为16 mm(垂直轧向)×12.5 mm(轧向),则观察面积S0=200 mm2.将上述所有金相样的观察面进行研磨抛光后在SEM下观察,分别记录每个试样中最大夹杂物尺寸.

旋转弯曲疲劳试验在国产PQ1-6型试验机上进行.试验旋转速度为 5000 r·min–1,循环应力比R=–1.试验一直进行到试样发生失效或达到107次为止.采用升降法来测定材料的疲劳极限(σ–1).将所有失效的疲劳试样断口进行切割、清洗、吹干后,在SEM下观察疲劳断口的形貌,并统计疲劳试样失效的主要方式,如是夹杂物导致疲劳断裂,则记录疲劳试样断口起裂源处夹杂物的成分、尺寸、类型以及距表面距离等参数.

2 实验结果

2.1 氢脆拉伸法检测非金属夹杂物

图2和图3分别为未充氢和充氢后拉伸试样的 SEM 断口形貌.如图 2(a)和 2(b)所示,未充氢样断口为典型的韧窝状韧性断裂,在部分粗大的韧窝内部可见破碎的夹杂物.通过图 2(c),2(e),3(a),3(b)可以观察到不同于未充氢拉伸试样断口形貌,在充氢后的拉伸断口上存在一些圆形平台.高倍下观察发现平台心部往往存在一个明显的夹杂物(图 2(d),2(f),3(c)),形成类似于高/超高周疲劳断口上的“鱼眼”状形貌[17−18].通过对比图 2(c),2(e)和图 3(a)充氢后拉伸断口的低倍形貌发现,随着充氢电流密度的增加,拉伸断口上包含夹杂物的平台数量明显增加.

如图3(c)和3(d)所示拉伸断口上夹杂物基本呈球状,类型为含 Al、Mg、Ca、S、O等的氧化物-硫化物复合夹杂物.此外充氢拉伸断口上圆形平台的断裂机制与周围基体不同,平台区域为准解理脆性断裂,且断裂面上伴有变形线 (图 3(e));而其他区域则为细小的韧窝状韧性断裂(图3(f)).因此,该平台为一种典型的氢致脆性断裂.这表明在本试验条件下,实验钢充氢后的拉伸试样更易于从试样中夹杂物处起裂,并在夹杂物的周围产生一个氢脆平台,从而便于检测钢中夹杂物尺寸及其分布情况.因此,为了检测到较多的夹杂物信息,本文所研究的氢脆拉伸法评估非金属夹杂物的充氢参数选择为在16 mA·cm–2电流密度下充氢72 h.

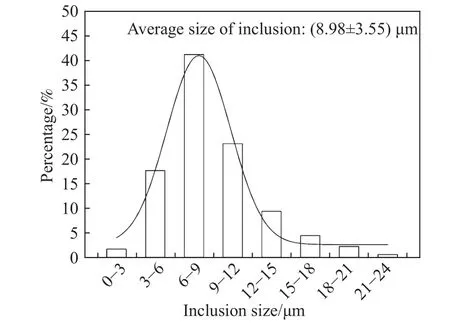

选取10个充氢后拉伸试样进行拉伸实验(编号T-1至T-10).在10个拉伸试样的相同检测体积内,共检测到的夹杂物个数为182个,图4为这些夹杂物的尺寸分布情况.可见,夹杂物尺寸绝大部分集中在3~15 μm范围.表2汇总了每个拉伸试样中的最大夹杂物尺寸.根据表2的数据,应用极值统计法进行统计(图5),并应用线性回归拟合得到α=3.45,λ=15.59,即利用氢脆拉伸法与极值统计法相结合得到20Cr2Ni4A钢中的最大夹杂物尺寸z可表达为:

图2 20Cr2Ni4A 钢未充氢(a,b)和不同充氢电流密度下(c,d,e,f)拉伸试样的 SEM 断口形貌.(a,c,e)低倍整体形貌;(b,d,f)断口及圆形脆性平台高倍形貌;(c,d) 4 mA·cm–2, 72 h;(e,f) 8 mA·cm–2, 72 hFig.2 SEM fractographs of uncharged (a,b) and hydrogen-charged (c,d,e,f) 20Cr2Ni4A specimens at different current densities: (a,c,e) low magnification of the fracture surfaces; (b,d,f) high magnification of the fracture surface and brittle circle platform regions; (c,d) 4 mA·cm−2, 72 h; (e,f) 8 mA·cm−2, 72 h

图3 20Cr2Ni4A 钢在 16 mA·cm–2, 72 h 的充氢制度下的拉伸试样的典型 SEM 断口形貌.(a,b)低倍形貌;(c)圆形脆性平台及平台中心的夹杂物形貌;(d)图(c)中圆形平台中心夹杂物的能谱;(e)圆形平台区域;(f)圆形平台外区域Fig.3 SEM fractographs of a tensile specimen of 20Cr2Ni4A after hydrogen charging at 16 mA·cm−2 current density for 72 h: (a,b) overall view; (c)brittle circle platform regions and an inclusion in the center of a circle platform region; (d) EDX of the inclusion in (c); (e) the region within the circle platform; (f) the region outside of the circle platform

由于一个拉伸试样的标准检测体积V0=589 mm3,通过式(5)和式(7)可得y=9.05,再将y值代入式(8)可得zmax=46.81 μm.即通过氢脆拉伸法与极值统计法相结合估计20Cr2Ni4A钢原始棒料体积为5.02×106mm3中的最大夹杂物尺寸约为46.81 μm.

图4 充氢拉伸样中检测的夹杂物尺寸分布Fig.4 Size distribution of inclusions detected in the hydrogen-charged tensile specimens

2.2 金相法和疲劳法检测非金属夹杂物

金相法选取了15个样品进行夹杂物检测(编号M-1至M-15),典型夹杂物形貌及能谱见图6.夹杂物类型主要是由Al、Mg和O组成的球状氧化物.每个金相样中的最大夹杂物尺寸如表3所示,15个样品中最大夹杂物的平均尺寸为7.64 μm.一般金相法的标准检测体积规定为检测面积与/N的乘积[12].因此本文所研究的金相法标准检测体积V0=200 mm2×0.00764 mm=1.53 mm3.

表2 充氢后每个拉伸试样中最大夹杂物尺寸 (V0=589 mm3, N=10)Table 2 Summary of the maximum inclusion size detected in each hydrogen-charged tensile specimen (V0=589 mm3, N=10)

图5 氢脆拉伸法获得的极值统计图Fig.5 Estimation of SEV method of hydrogen-charged tensile specimens

图7(a)为20Cr2Ni4A钢的旋转弯曲疲劳试验结果,其疲劳强度为664 MPa.对所有疲劳断口的SEM分析表明,在全部14个疲劳断口中,11个样品(编号F-1至F-11)疲劳起裂于内部或表层夹杂物,其余3个为表面基体起裂,即绝大部分疲劳断裂起源于钢中粗大的夹杂物,表4汇总了每个疲劳样品起裂源处夹杂物尺寸.如图7(b)所示,起裂源处夹杂物大部分均位于距试样表面45 μm范围内,仅有2个试样夹杂物位于距表面200~300 μm范围内,这主要与旋转弯曲疲劳试样表层受力较大有关.所有导致疲劳失效的夹杂物中最小的夹杂物尺寸为 20.12 μm,最大尺寸为 31.07 μm,平均尺寸为26.58 μm.疲劳试验法的标准检测体积=840 mm3,其中D0表示疲劳试样中间标距段的直径(5.97 mm);L为疲劳试样中间平直部分的长度(30 mm).典型疲劳断口夹杂物形貌及其能谱见图8.通过能谱分析表明,裂纹源处的夹杂物均为含Al、Ca等元素的复合氧化物.

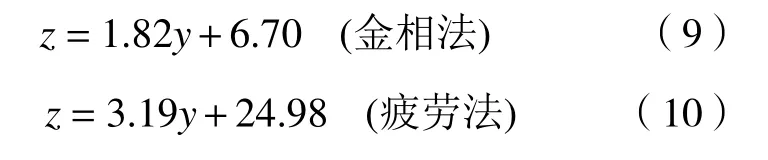

根据表3和表4中的夹杂物数据,金相法和疲劳法与极值统计法相结合,如图9所示,得到20Cr2Ni4A钢中最大夹杂物尺寸可表达为:

同样将金相法和疲劳法的标准检测体积代入式(5)和式(7)可知金相法和疲劳法所得的y值分别为 15.00 和 8.70.再将y值代入式(9)和式(10)即可得到通过金相法与极值统计法相结合估计20Cr2Ni4A 钢原始棒料体积为 5.02×106mm3中的最大夹杂物尺寸约为34.01 μm;疲劳法与极值统计法相结合得到钢中最大夹杂物尺寸为52.72 μm.

图6 金相法观察到的典型夹杂物形貌(a)及其能谱(b)Fig.6 Typical inclusion observed by metallographic method (a) and corresponding EDX of the inclusion (b)

表3 每个金相样中最大夹杂物尺寸 (V0=1.53 mm3, N=15)Table 3 Summary of the maximum inclusion detected in each metallographic specimen (V0=1.53 mm3, N=15)

图7 20Cr2Ni4A 钢的旋转弯曲疲劳试验结果.(a) S–N 曲线;(b)疲劳源夹杂物尺寸及其位置Fig.7 Results of rotating bending fatigue test of 20Cr2Ni4A: (a) S– N curves; (b) the size of inclusions at fracture origin and their distances from specimen surface

表4 每个疲劳失效样品起裂源处夹杂物尺寸 (V0=840 mm3, N=11)Table 4 Summary of the inclusion size detected in fatigue failure origins (V0=840 mm3, N=11)

图8 20Cr2Ni4A 钢疲劳断口的典型非金属夹杂物形貌(a)及其能谱(b)Fig.8 Typical non-metallic inclusion at fracture origin of 20Cr2Ni4A obtained using the rotating bending fatigue test (a) and corresponding EDX of the inclusion (b)

图9 金相法与疲劳法获得的极值统计图Fig.9 Estimation of the SEV method of inclusions obtained using the metallographic and fatigue specimens

3 分析与讨论

3.1 夹杂物周围脆性平台的形成

高强度钢中夹杂物与周围基体的界面往往为一种强的不可逆氢陷阱,如Al2O3夹杂物与基体界面的陷阱激活能高达 79 kJ·mol–1[19].已有研究者通过氚示踪成像技术及二次离子质谱仪直接观察到了在钢中Al2O3等夹杂物的周围存在较为强烈的氢富集[20−21].因此在钢材冶炼、加工、热处理及电化学充氢过程中进入钢中的部分氢就被吸附在夹杂物陷阱中[19−21].

电化学充氢的时间(tH)可以通过下式来进行计算[22]:

式中,DH为氢的扩散系数,对于室温条件下低合金马氏体钢而言DH=3.70×10−11m2·s–1[23];α是 1~4范围内的常数,本文取α=1;x为氢的扩散距离,对于直径为5 mm的拉伸试样,氢扩散透整个样品即为氢由试样表面扩散至样品中心位置,即x=2.5 mm.根据式(11)可以得到氢扩散透整个拉伸试样最长需要47 h.因此本文氢脆拉伸法选取充氢时间为72 h可确保拉伸试样中的氢达到平衡稳定状态.如图10(a)所示,随着充氢电流密度的增加,充氢试样中的氢含量逐渐增加.一方面,夹杂物周围富集较多的氢会导致微裂纹的萌生;另一方面氢致脆化区域的面积与试样中的氢含量密切相关[24].因此会在高电流密度的充氢拉伸断口上存在较多以夹杂物为中心的脆性平台.该脆性平台的出现使得 20Cr2Ni4A 钢的塑性明显降低(图 10(b)).类似的夹杂物周围存在脆性平台现象在充氢的低碳合金钢中同样发现[25].显然,这种脆性平台的出现使得夹杂物的分布和尺寸数据的获得尤为方便及快捷.

3.2 不同体积钢中最大夹杂物尺寸的估算及疲劳强度预测

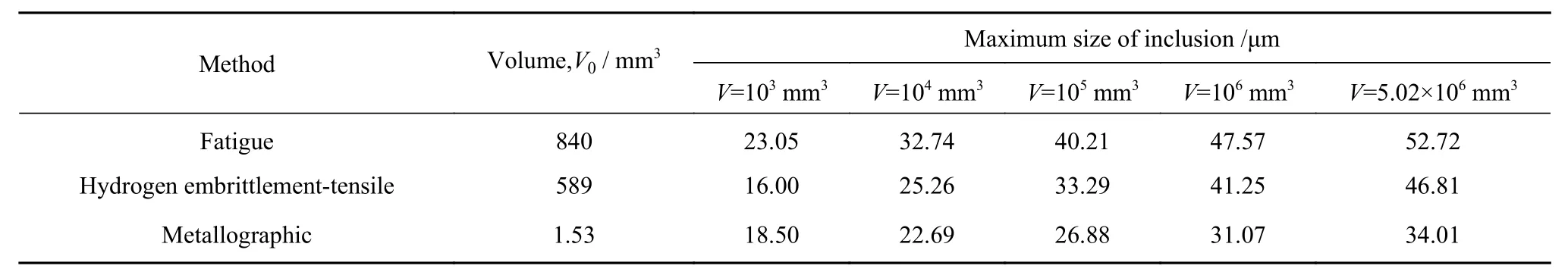

根据式(6)可以估算出不同体积钢中的最大夹杂物尺寸zv.表5为三种夹杂物检测方法与极值统计相结合来估算不同体积20Cr2Ni4A钢中最大夹杂物尺寸的结果.将相同体积下三种方法的结果进行对比可知,氢脆拉伸法得到的最大夹杂物尺寸与疲劳法最为接近,金相法得到的结果偏小,从而进一步验证了用氢脆拉伸法评估钢中最大夹杂物尺寸的可行性.

适用于描述高周疲劳S–N曲线的Basquin方程可表达为[26]:

式中,σα为疲劳应力幅;Nf为疲劳寿命,对于本研究,Nf=1×107;σf为疲劳强度系数;b为 Basquin 指数.为预测高强度钢的高周疲劳强度,Liu等[27]指出疲劳强度系数、Basquin指数与高强度钢基体硬度H和钢中夹杂物尺寸存在以下关系:

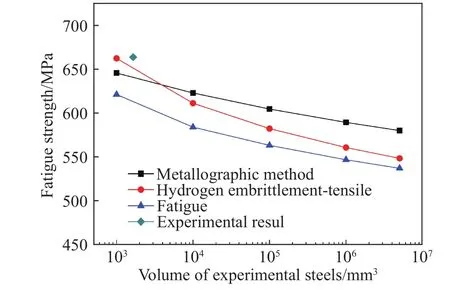

将表5中不同体积钢中最大夹杂物尺寸代入式(13)和式(14)中分别得到σf和b的值,再代入式(12)中即可得到疲劳强度的预测值,结果如图11所示,可以发现三种夹杂物检测方法预测的疲劳强度都随着检测体积的增加而连续下降,这是因为随着20Cr2Ni4A钢检测体积的增加,钢中最大夹杂物尺寸增加从而导致疲劳强度下降.然而实际钢中的夹杂物尺寸一定存在极值,不会随着钢材体积的增加而无限增大,因此疲劳强度降低呈现出先快后慢的趋势.图11中同时给出了通过疲劳试验得到的20Cr2Ni4A钢疲劳强度,由于疲劳强度取决于钢中引起疲劳破坏作用的所有夹杂物,它们的尺寸并不完全都大于最大夹杂物尺寸,所以相对来说疲劳试验获得的疲劳强度大于预测的疲劳强度是合理的.此外,通过氢脆拉伸法与极值统计法相结合预测的疲劳强度与试验值更为接近.且在大体积钢中通过氢脆拉伸法预测的疲劳强度与疲劳法预测的结果相近.由于金相法得到的夹杂物尺寸偏小,因此其预测的疲劳强度较高.所以,氢脆拉伸法可以作为预测大体积钢中高周疲劳强度的一种有效方法.

3.3 夹杂物检测方法的综合评价

由式(2)可得第i个夹杂物尺寸不大于zi的累计概率为:

图10 不同充氢电流密度下样品中氢含量(a)和工程应力–应变拉伸曲线(b)Fig.10 Hydrogen content (a) and engineering stress–strain curves (b) of the specimens before and after hydrogen-charging at varying current densities

表5 不同体积钢中最大夹杂物尺寸的预测Table 5 Estimated maximum inclusion size for different volumes of the tested steel

图11 20Cr2Ni4A 钢的体积与疲劳强度的关系Fig.11 Relationship between the volume of 20Cr2Ni4A steel and the fatigue strength

针对氢脆拉伸法的样品数据N=10时,最大夹杂物尺寸不大于23.75 μm(表2中T-3样)的概率为10/(10+1)=90.91%,并且外推出最大夹杂物尺寸不大于47.36 μm的概率为99.99%.显然在实际操作中V0越大、N越多,氢脆拉伸法与极值统计法相结合结果越准确,价值越大.

综上所述,从经济、便捷和成本方面综合考虑,疲劳试样的加工及试验成本至少是氢脆拉伸法的4倍;其次尽管氢脆拉伸法需要对拉伸试样进行72 h的电化学充氢,但是相比于疲劳试验近一个月的实验周期,氢脆拉伸法大大节约了检测时间.此外,由于充氢后拉伸断口上存在以夹杂物为中心的脆性平台,这使得夹杂物检测相比于金相法更为便捷.通过氢脆拉伸法和金相法得到的夹杂物数据与极值统计法相结合估算钢中最大夹杂物尺寸分别大约为 47 μm 和 34 μm.氢脆拉伸法得到钢中最大夹杂物尺寸与疲劳法的结果相近(约53 μm),从而证实了氢脆拉伸法检测夹杂物的准确性.因此氢脆拉伸法有望作为高洁净度高强度钢中评估最大夹杂物尺寸和预测高周疲劳强度的一种有效和可靠的方法.

4 结论

(1)20Cr2Ni4A钢淬火+低温回火态拉伸试样经适当电化学充氢后的拉伸断口上存在一些脆性平台,且在此脆性平台心部往往存在有大尺寸夹杂物.利用此现象可方便、快捷地在SEM下对高洁净度钢中夹杂物的类型、尺寸和分布进行检测.

(2)为验证氢脆拉伸法的准确性,利用金相法和疲劳法对20Cr2Ni4A钢中的夹杂物进行了评估.通过对比三种检测方法评估20Cr2Ni4A钢中最大夹杂物尺寸的结果,表明氢脆拉伸法与疲劳法的结果相差较小,金相法得到的最大夹杂物尺寸相对偏小,从而证实了氢脆拉伸法的准确性.

(3)三种夹杂物检测方法与极值统计法相结合可对不同体积20Cr2Ni4A钢中的最大夹杂物尺寸和高周疲劳强度进行预测.结果表明氢脆拉伸法的预测值与疲劳结果较为接近,因此认为该方法不仅可预测不同体积高强度钢中的最大夹杂物尺寸,同样也是预测其高周疲劳强度的一种有效方法.