复合轨枕道床横向阻力试验及优化分析

2020-07-28井国庆宋佳宁强伟乐

井国庆,宋佳宁,强伟乐,付 豪,白 健

(1.北京交通大学土木建筑工程学院, 北京 100044; 2.中铁第五勘察设计院集团有限公司,北京 102600; 3.中国铁道科学研究院集团有限公司基础设施检测研究所,北京 100081; 4.洛阳科博思新材料科技有限公司,河南洛阳 471000)

引言

在有砟轨道结构中,轨枕是重要的组成部件,承担着固定和保持轨距,承受列车荷载并传递压力,保持轨道稳定性的功能[1]。传统轨枕按材料分为木枕、混凝土枕和钢枕3种。然而,传统轨枕的性能存在缺陷,并且其生产使用中或废弃后造成了一系列环境问题[2-3]。如木枕的生产需要消耗大量优质木材,且进行防腐处理时,使用的化学防腐剂会对环境造成一定危害[4]。而对于钢枕和混凝土枕,混凝土和钢材的生产过程中会排放大量温室气体。因此,世界各地研究人员积极开发能代替传统轨枕的新材料轨枕。近年来,随着化工和循环再生技术不断发展,逐渐出现了以玻璃纤维、聚氨酯、橡塑、橡胶、树脂等复合材料为原料的复合轨枕[5-7]。与传统轨枕相比,复合轨枕设计应用灵活、安装运输方便,弹性好,减振降噪性能好,在绝缘性、耐腐蚀性、抗老化性等性能方面有相对优势,且可回收再利用[5-6]。从经济角度考虑,虽然复合轨枕的生产成本较高且成本随纤维含量的增大而增大,但复合轨枕全寿命周期成本有望达到甚至低于传统轨枕。此外,复合轨枕可任意切割、拼接、组合,突破预应力混凝土轨枕条形单一结构。同时复合轨枕无混凝土保护层问题,可在轨枕外表面形成各种纹理、刻痕等。因此,复合轨枕是传统轨枕合适的替代品。

然而,与预应力混凝土轨枕相比,复合轨枕质量较轻且表面光滑,因此道床横向阻力不足是其面临的一个重要问题。而道床横向阻力作为有砟道床力学特性重要参数和控制指标,对轨道几何形位及无缝线路稳定性有着重要的影响[1]。美国运输技术中心(TTCI)试验结果表明,复合轨枕和木枕横向阻力比较接近,低于预应力混凝土轨枕[8]。FFU合成轨枕在广州地铁4号线使用之初,也出现道床阻力较小,在道床条件不好地段轨道稳定性不足的问题[9]。

提升复合轨枕道床横向阻力,可从道床及轨枕两方面入手。道床方面包括增大砟肩尺寸、优化道砟级配等[10-12],而轨枕方面包括轨枕材质、质量、外形结构等[13-15]。针对复合轨枕道床阻力不足的问题,美国铁路工程和维修协会手册(AREMA)建议在复合轨枕表面设置纹理以提高复合轨枕横向阻力,并指出没有表面纹理的复合轨枕的道床横向阻力值最高仅为8.9 kN,而有表面纹理的复合轨枕道床横向阻力可达17.8 kN或更高[15]。广州地铁采取轨枕两端增加垂向钢板和地锚拉杆措施,解决了4号线FFU合成轨枕道床阻力不足的问题[9]。然而,目前国内外关于道床横向阻力的研究大多针对传统轨枕,针对复合轨枕的研究相对欠缺。

与此同时,本文仅针对于复合轨枕横向阻力研究,主要原因为,横向阻力引起的无缝线路失稳最为危险,同时影响因素多,尤其是砟肩和枕底部位。相对而言,纵向阻力影响因素较少,且主要取决于枕心道砟饱满度和密实度,如枕心约占纵向阻力70%[1]。

针对复合轨枕道床横向阻力不足的问题,提出多种复合轨枕结构优化及细部优化方案,开展一系列原型、结构优化、细部优化复合轨枕,以及Ⅲ型混凝土轨枕道床横向阻力试验研究。在此基础上,定量分析原型复合轨枕和Ⅲ型混凝土轨枕道床横向阻力差异,确定砟肩尺寸对道床横向阻力的影响,研究结构优化及细部优化复合轨枕横向阻力提升情况。

1 材料及方法

1.1 复合轨枕

本文测试采用由连续玻璃纤维增强改性氨基甲酸乙酯树脂发泡而成的新型FFU轨枕。原型复合轨枕(条状)尺寸为2 600 mm×260 mm×260 mm。为增加复合轨枕横向阻力,综合考虑成本及可行性等因素,提出多种结构优化及细部优化方案。本文测试所用复合轨枕如图1所示。

图1 复合轨枕

研究表明,条状轨枕的道床阻力主要包括三部分:轨枕两侧阻力,砟肩端头阻力以及轨枕底部阻力;轨枕两侧提供道床阻力一般为总值的15%~20%,具有较大提升空间[10,16-17]。因此,在不影响捣固维修情况下,为增大轨枕侧面与道砟颗粒相互作用和扰动范围,设计了2种结构优化复合轨枕。

A1型:轨枕中部两侧设置块状凸起;

A2型:承轨台两侧设置块状凸起。

块状凸起结构的宽度(沿轨枕宽度方向)为60 mm,约为一个道砟颗粒最大粒径。长度(沿轨枕长度方向)为60 mm,可保证凸起结构自身及与轨枕粘接面有足够强度。高度与轨枕高度相同,为260 mm。凸起结构材料与复合轨枕材料相同,制作成型后使用专用胶加压粘贴于复合轨枕上,粘接面具有足够抗剪强度,结实可靠,可保证试验过程中不发生破坏。2种结构优化复合轨枕及其尺寸见图2。

图2 结构优化复合轨枕(单位:mm)

本文所设计的细部优化复合轨枕是在复合轨枕表面设置条形凸起纹理,以增加与道砟咬合和扰动。2种细部优化复合轨枕如下。

B1型:轨枕底面设凸起纹理。

B2型:轨枕底面及两侧面设凸起纹理。

凸起纹理宽度及厚度的取值参考了国外多种复合轨枕表面纹理尺寸,并考虑到加工制作的方便,均取10 mm。凸起纹理间隔为100 mm,大于两个道砟平均粒径。轨枕底面凸起纹理长度为240 mm,比复合轨枕底面宽度减少20 mm,可避免磕碰。轨枕侧面凸起纹理高度为200 mm,比复合轨枕侧面高度降低60 mm,可避免磕碰并保证略高于枕心道砟。2种细部优化复合轨枕如图3所示。

图3 细部优化复合轨枕(单位:mm)

1.2 道床

本文试验道床厚度350 mm,边坡坡度1:1.75,轨枕间距600 mm,枕心道砟饱满。道砟材质为水洗玄武岩,道砟粒径级配曲线如图4所示,各项指标均符合一级道砟要求[18]。

图4 道砟级配曲线

布置过程中为保证道床密实、堆砟饱满,铺设时采用分层夯实方法,使用110型电动平板夯实机,350 mm厚道床分4层进行铺设夯实。轨枕放置后,砟肩和枕心道砟分3层进行夯实。为保证试验对比准确,所有工况严格采用相同夯实方法和参数。需要注明的是,本文阻力测试道床并未经列车运营碾压密实。

1.3 试验工况

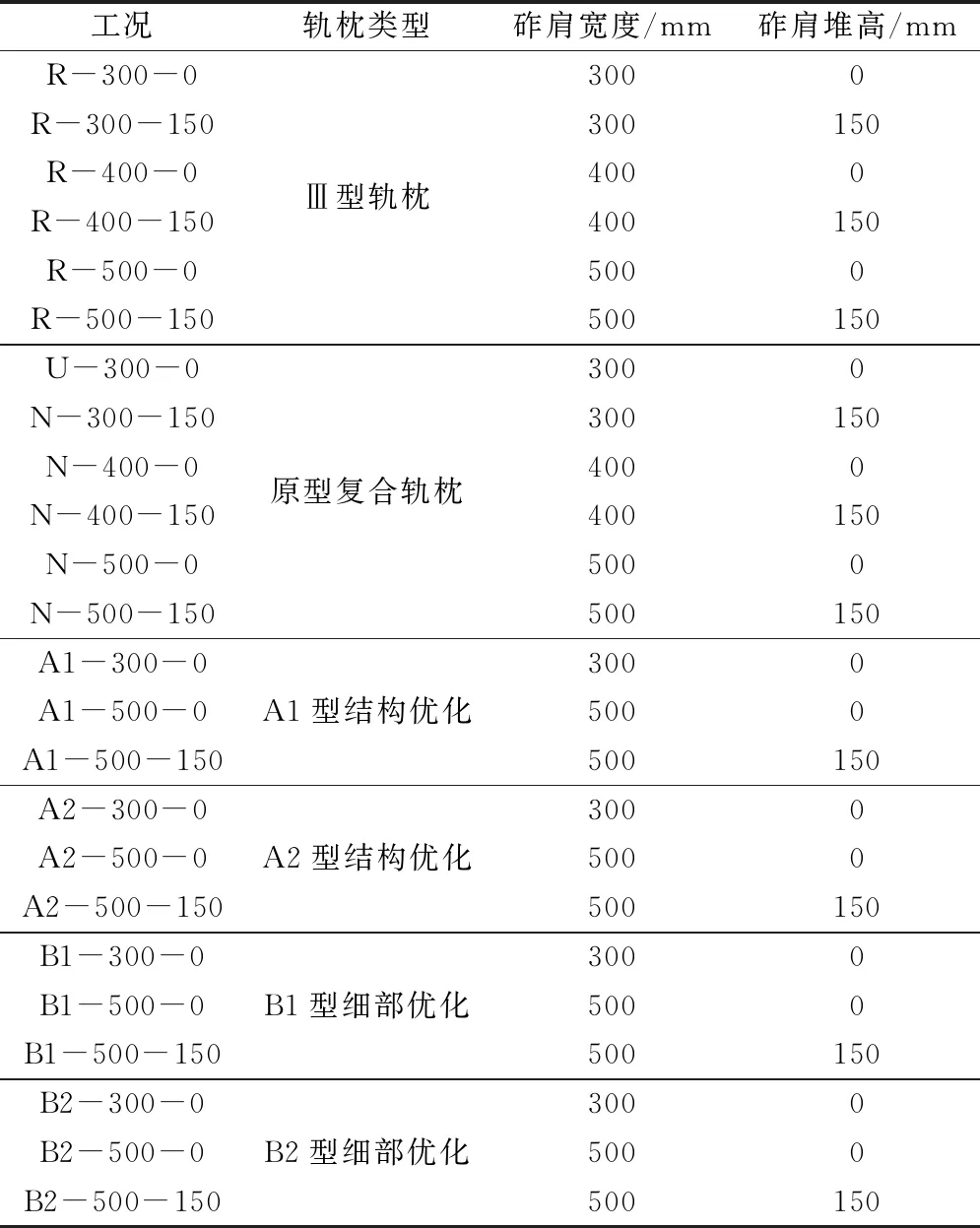

本文研究原型复合轨枕与Ⅲ型混凝土轨枕道床横向阻力的差异,并明确砟肩宽度、堆高对复合轨枕道床横向阻力的影响,重点分析结构优化及细部优化复合轨枕相对于原型复合轨枕道床横向阻力提升效果。本文选取轨枕类型、砟肩宽度、砟肩堆高为测试变量,其余实验道床参数均取定值。试验工况设置如表1所示。

表1 试验工况

1.4 道床横向阻力试验

道床横向阻力试验采用现场原位测试方法。试验采用分级加载方式,每种工况进行3次试验,将多次试验数据取均值,得到最终试验结果,并根据测试所得数据绘制道床横向阻力-轨枕位移曲线图,位移取至4 mm,取各工况下取轨枕位移为2 mm时所对应的阻力值作为道床横向阻力代表值[13]。每次测试完成后,对道床重新进行整形、夯实,再进行后续测试。

试验仪器为:自制反力架、100 kN液压千斤顶、轮辐式压力传感器、30 mm量程千分表、INV1861A型应变调理仪、INV3018A型数据采集仪。现场阻力测试如图5所示。

图5 现场阻力测试

2 结果与分析

2.1 原型复合轨枕

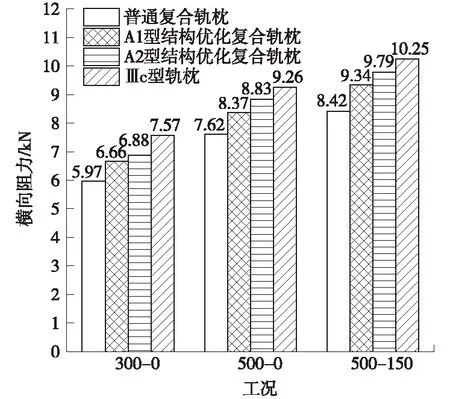

根据试验数据绘制的Ⅲ型混凝土轨枕及原型复合轨枕道床横向阻力-轨枕位移曲线分别如图6、图7所示。取轨枕位移为2 mm时所对应的横向阻力值,原型复合轨枕与Ⅲ型混凝土轨枕的道床横向阻力对比如图8所示(横坐标表示工况,如500-150表示砟肩宽度为500 mm,砟肩堆高为150 mm,下同)。结果表明,原型复合轨枕横向阻力为5.97~8.42 kN,Ⅲ型混凝土枕横向阻力为7.57~10.25 kN。在相同道床断面参数下,原型复合轨枕与Ⅲ型混凝土枕的横向阻力相差1.37~1.89 kN,原型复合轨枕横向阻力为Ⅲ型混凝土枕的78%~84%。综上,原型复合轨枕道床横向阻力低于Ⅲ型混凝土轨枕。

图6 Ⅲ型混凝土轨枕位移-阻力曲线

图7 原型复合轨枕位移-阻力曲线

图8 原型复合轨枕与Ⅲ型轨枕横向阻力对比

增加砟肩尺寸,是提高轨道横向稳定性的重要措施之一,其中包括砟肩宽度和堆高两方面。根据以上试验结果,以原型复合轨枕为例,研究砟肩宽度、堆高对道床横向阻力的影响。砟肩堆高、砟肩宽度对条形复合轨枕道床横向阻力的影响如表2、表3所示。

表2 砟肩堆高对原型复合轨枕横向阻力影响

表3 砟肩宽度对原型复合轨枕横向阻力影响

由表2可得,当砟肩宽度一定,砟肩堆高由0 mm增至150 mm时,原型复合轨枕道床横向阻力随之增大。当砟肩宽度分别为300,400 mm及500 mm时,砟肩堆高造成的阻力增量分别是0.70,0.65 kN及0.80 kN,增幅分别为11.7%,9.2%及10.5%。且不同砟肩宽度下,增大砟肩堆高造成的道床横向阻力增量基本一致。

由表3可得,砟肩堆高相同时,原型复合轨枕道床横向阻力随砟肩宽度增大而增大。当砟肩堆高为0 mm时,砟肩宽度由300 mm增大到500 mm时,每加宽100 mm,道床横向阻力分别增大1.09 kN和0.56 kN,增幅分别为18.3%和7.9%。当砟肩堆高为150 mm时,砟肩宽度由300 mm增大到500 mm时,每增大100 mm,横向阻力分别增长1.04 kN和0.71 kN,即增幅为15.6%和9.2%。且可知,随着砟肩宽度的增大,道床横向阻力增幅减小,与国内外相关研究一致[1,10,19]。

另外结合图8分析可得,原型复合轨枕道床横向阻力提升规律与Ⅲ型混凝土枕大致相同:道床横向阻力随砟肩堆高及砟肩宽度增大而增大。

2.2 结构优化复合轨枕

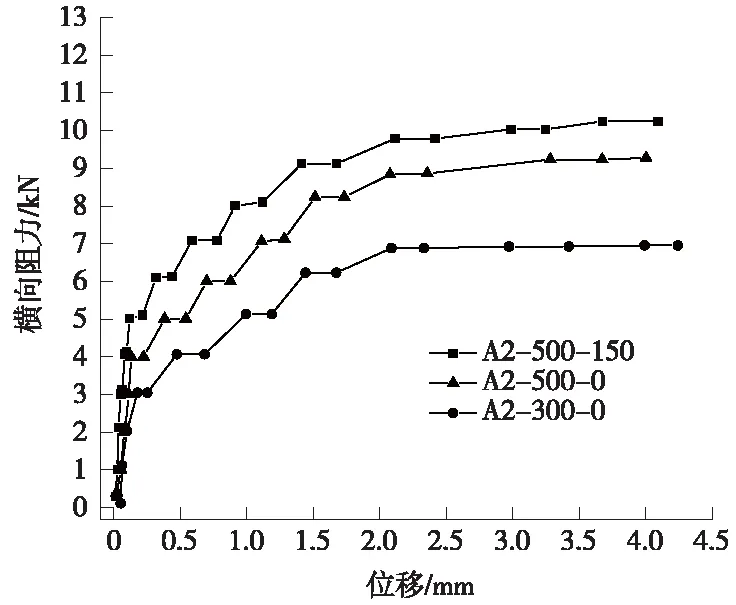

根据试验数据绘制的不同道床断面尺寸下A1型、A2型结构优化复合轨枕位移-阻力曲线,分别如图9、图10所示。选取轨枕位移为2 mm时所对应的道床横向阻力,A1型、A2型结构优化复合轨枕道床横向阻力如图11所示。

图9 A1型结构优化复合轨枕位移-阻力曲线

图10 A2型结构优化复合轨枕位移-阻力曲线

图11 结构优化复合轨枕道床横向阻力

由试验结果可得,不同道床几何断面下,A1型结构优化复合轨枕道床横向阻力为6.66~9.34 kN,A2型结构优化复合轨枕道床横向阻力为6.88~9.79 kN。相同条件下,A2型复合轨枕相比于A1型复合轨枕道床横向阻力可高出3%~5%。

3种道床几何断面下,A1型结构优化复合轨枕相对于原型复合轨枕横向阻力可分别增大0.69,0.75,0.92 kN,增幅分别为11.6%,9.8%,10.9%;A2型结构优化复合轨枕相对于原型复合轨枕横向阻力可分别增大0.91,1.21,1.37 kN,增幅分别为15.2%,15.9%,16.3%。

同时与Ⅲ型混凝土枕道床横向阻力进行对比,结果表明,A1型结构优化复合轨枕横向阻力约为Ⅲ型混凝土枕的88%~91%,A2型结构优化复合轨枕横向阻力为Ⅲ型混凝土枕的91%~96%。

综上,通过在复合轨枕侧面增设块状凸起对轨枕侧面局部加宽,可有效增大道床横向阻力。其主要原因是,凸起翼缘可增大轨枕侧面与道砟相互作用和扰动范围。且在承轨台两侧设置凸起翼缘比在轨枕中部两侧设置翼缘道床横向阻力可高出3%~5%。

2.3 细部优化复合轨枕

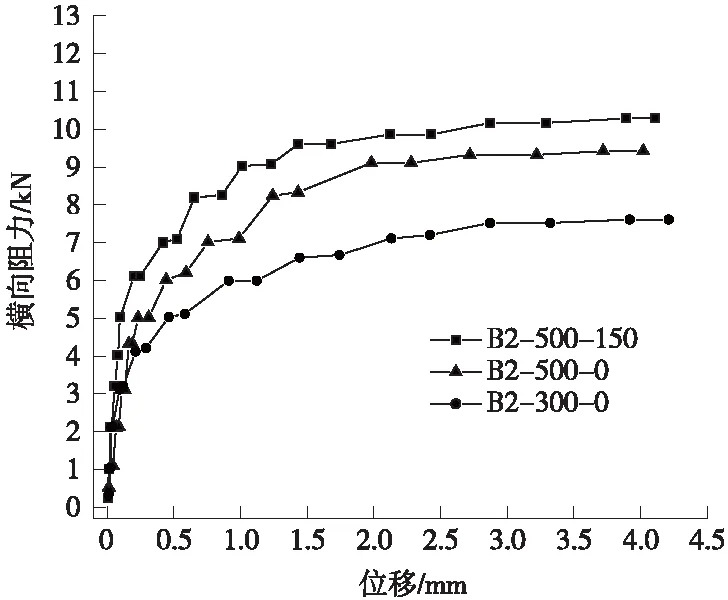

根据试验数据绘制的不同道床断面尺寸下B1型、B2型细部优化复合轨枕位移-阻力曲线分别如图12、图13所示。选取轨枕位移为2 mm时所对应的道床横向阻力,B1型、B2型细部优化复合轨枕道床横向阻力如图14所示。

图12 B1型细部优化复合轨枕位移-阻力曲线

图13 B1型细部优化复合轨枕位移-阻力曲线

图14 细部优化复合轨枕道床横向阻力

由试验结果可得,不同道床几何断面下,B1型细部优化复合轨枕道床横向阻力为6.56~9.27 kN,B2型细部优化复合轨枕道床横向阻力为7.11~9.86 kN。相同条件下,B2型复合轨枕相比于B1型复合轨枕道床横向阻力可高出6%~9%。

3种道床几何断面下,B1型细部优化复合轨枕相对于原型复合轨枕横向阻力可分别增大0.59,0.62,0.85 kN,增幅分别为9.9%,8.1%,10.1%;B2型细部优化复合轨枕相对于原型复合轨枕横向阻力可分别增大1.14,1.39,1.44 kN,增幅分别为19.1%,18.2%,17.1%。

同时与Ⅲ型混凝土枕道床横向阻力进行对比,结果表明,B1型细部优化复合轨枕横向阻力为Ⅲ型混凝土枕的87%~90%,B2型细部优化复合轨枕横向阻力为Ⅲ型混凝土枕的94%~97%。

综上,在复合轨枕表面增设表面纹理可有效提高道床横向阻力。其主要原因是表面纹理可增强轨枕表面和道砟颗粒之间接触、咬合及嵌入。且本文建议在轨枕底面及两侧面同时设置纹理。

3 结论

由于复合轨枕自身密度和材质原因,其道床横向阻力较混凝土轨枕低。本文提出多种复合轨枕优化方案,依托有砟道床试验平台,开展了一系列原型、结构优化、细部优化复合轨枕及Ⅲ型混凝土轨枕道床横向阻力试验,对比原型复合轨枕和混凝土轨枕道床横向阻力差距,揭示道床断面对其横向阻力影响规律,明确优化后复合轨枕提升效果。具体研究结论如下。

(1)原型复合轨枕与Ⅲ型混凝土轨枕道床横向阻力变化规律具有一致性;原型复合轨枕横向阻力为相同条件下Ⅲ型混凝土轨枕道床横向阻力的78%~84%,存在道床横向阻力不足风险。

(2)与原型复合轨枕相比,结构优化及细部优化复合轨枕均可提高道床横向阻力,最高可达20%,能基本达到Ⅲ型混凝土轨枕道床横向阻力。

(3)综合考虑生产、维修、成本等因素,本文推荐采用B2型细部优化复合轨枕。