我国铁路有砟轨道预应力混凝土轨枕的研究与发展综述

2020-07-13尤瑞林宁迎智

尤瑞林,范 佳,宁迎智

(1.中国铁道科学研究院集团有限公司铁道建筑研究所, 北京 100081; 2.高速铁路轨道技术国家重点实验室, 北京 100081; 3.中国铁道科学研究院集团有限公司标准计量研究所, 北京 100081)

轨枕是有砟轨道结构中关键部件,其主要功能包含两方面:一方面承受着来自钢轨的各向荷载并传递于下部道床;另一方面有效保持铁路线路的轨距、轨向等几何形态[1]。轨枕按其材质分为木枕、 混凝土枕、 钢枕和复合材料轨枕等[2-4]。轨枕按照支承钢轨的方式可分为:横向轨枕、纵向轨枕和短轨枕等。轨枕按照外观特征可分为:整体式轨枕、双块式轨枕、梯子形轨枕和Y形轨枕等[5]。轨枕按其使用特征可分为普通轨枕、 桥枕、 岔枕、伸缩调节器枕等[6]。

目前铁路线路中应用最为广泛的轨枕为整体式混凝土轨枕,并以钢轨横向支承的方式最为普遍[7]。混凝土轨枕的特点是强度高、刚度大、稳定性好、保持轨道几何能力强[8],且混凝土枕不受气候、腐朽、虫蛀及火灾的影响,使用寿命长。目前,世界铁路网中,每年约需5亿根混凝土轨枕,除北美由于自身资源条件不同的原因仍普遍采用木枕外,混凝土已成为世界上绝大多数轨枕生产制造的首选材料[9]。

我国自1956年研制出预应力混凝土轨枕以来,目前整体式混凝土轨枕已经大量使用[5]。本文将回顾和总结我国有砟轨道混凝土轨枕研究和发展的历史,并结合当前情况,展望混凝土轨枕的研究与发展的方向。

1 我国混凝土轨枕发展阶段划分

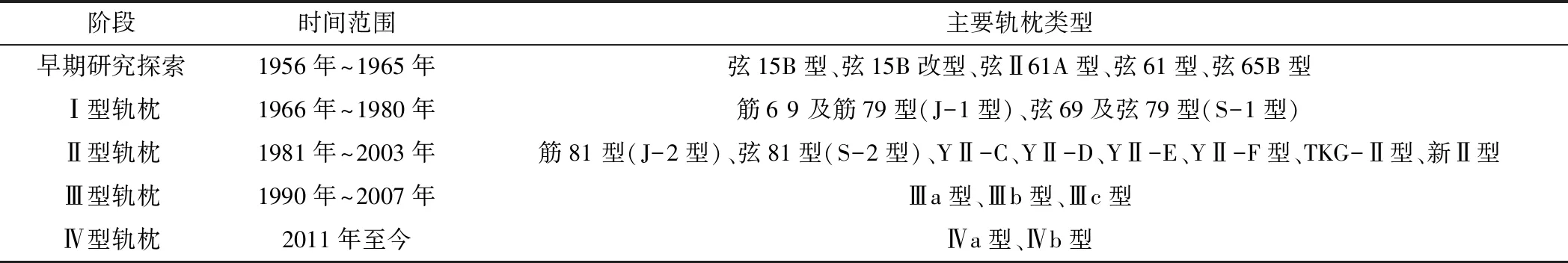

我国早在1910年广九铁路上就曾试用普通钢筋混凝土轨枕,1921年至1926年间在杭州、上海、常州等地方线路上也试铺过少量普通钢筋混凝土轨枕[10]。以上仅开展的是局部普通混凝土轨枕的试铺工作,真正意义上混凝土轨枕的研制工作则要到新中国成立后的1953年才开始。在开展大量研究工作后,我国于1956年研制出第一种预应力混凝土轨枕,1957年在北京丰台建立第一条预应力混凝土轨枕生产线,此后预应力混凝土轨枕开始在我国逐步推广使用[11-12],因此,通常以1956年作为我国混凝土轨枕发展的开始年代[13]。如果按照大类型轨枕的研究与发展时段来划分,我国混凝土轨枕的研究与发展大致可划分为5个阶段:早期研究探索阶段;Ⅰ型轨枕研制和发展阶段;Ⅱ型轨枕研制和发展阶段;Ⅲ型轨枕研制和发展阶段;Ⅳ型轨枕研制和发展阶段。各个阶段大致的时间段及对应的主要轨枕类型如表1所示。

表1 我国混凝土轨枕发展阶段划分

注:弦79和筋79型轨枕分别是弦69和筋69型轨枕的改进型,因此后来统一命名为J-1型和S-1型轨枕。

2 我国混凝土轨枕各阶段研究与发展情况

2.1 早期混凝土轨枕发展阶段

我国早期研制的混凝土轨枕主要包括1966年以前研制的弦15B型、弦Ⅱ61A型、弦61型、弦65B型等类型,这几种类型轨枕均是整体式预应力混凝土轨枕,其主要特征是:①预应力钢筋采用的是φ3 mm高强碳素压波钢丝;②未设置箍筋;③固定扣件的道钉采用预埋木螺栓的方式;④木螺栓周围配有螺旋筋。

我国这一阶段几种类型混凝土轨枕的承载能力是按建设型机车、轴重21 t、最高速度85 km/h、铺设密度1 840根/km设计的,轨枕的相关参数如表2所示,其中弦61型轨枕的外形尺寸如图1所示。

由于这几种类型轨枕属于我国早期探索阶段设计的轨枕,因此在截面尺寸、钢筋配置、原材料性能、扣件接口设计等方面均存在不足,在现场的铺设运营过程中逐渐暴露出各类伤损问题,因此,我国开始立项研究改进预应力混凝土轨枕结构。

表2 我国早期混凝土轨枕相关参数

图1 弦61型轨枕外形尺寸(单位:mm)

2.2 Ⅰ型混凝土轨枕发展阶段

1966年~1968年,由铁科院和原铁道部第三设计院开始研究新型预应力混凝土轨枕结构,直至1969年定型为“69型”轨枕。69型轨枕根据预应力主筋的不同分为“弦69”和 “筋69”两种类型。69型轨枕采用C50混凝土,长度为2 500 mm,轨下截面高度为200 mm,中间截面高度为155 mm,轨枕设计有4个预留孔,采用硫磺锚固的方式来固定扣件的道钉。

69型轨枕对我国预应力混凝土轨枕设计具有里程碑式的意义,一方面,硫磺锚固工艺首次在轨枕中成功应用,硫磺锚固作业简单、成本低廉、性能可靠,极大地改善了轨枕与扣件系统的连接效果,提高了轨道结构的强度、稳定性和耐久性,该项技术至今仍在我国铁路混凝土轨枕中广泛使用;另一方面,调质热处理高强钢筋首次在混凝土轨枕中作为预应力主筋采用,与最早生产的预应力钢丝混凝土轨枕相比较,采用相对大直径的钢筋简化了预应力钢丝的编组工艺,提高了劳动生产率,此后设计的轨枕虽仍有部分型号采用细钢丝作为预应力主筋,但已不再是主流。

69型轨枕相对于早期设计的轨枕,性能上有了很大的改进,但仍存在不足,主要表现在预留孔四周纵裂现象较多、枕中截面承载能力弱。针对该型的轨枕开展了进一步的优化设计,这就是后期定型的“79型”轨枕。“79型”轨枕与“69型”轨枕相比,主要优化改进点包括:中间截面高度改为175 mm;轨枕内增设了箍筋;预留孔处设螺旋筋;承轨槽外侧顶面由原来的斜坡改为平面[11]。

1984年,原铁道部工务局下达“预应力混凝土轨枕统一名称”的规定,要求以1、2、3……表示轨枕强度从低到高的等级,且将钢弦型示为“S”,钢筋型示为“J”。根据此规定,“弦69”型、“筋69”型、“弦79”型和“筋79”型归并为Ⅰ型枕,这也就是后期统一命名的S-1型和J-1型轨枕。Ⅰ型枕设计的适用条件:机车轴重23 t,列车速度85 km/h;钢轨类型50 kg/m,轨枕铺设根数1 760根/km,轨枕中部道床掏空。Ⅰ型枕的主要性能参数如表3所示,其中筋69型轨枕的外形尺寸如图2所示。

表3 Ⅰ型混凝土轨枕相关参数

图2 筋69型轨枕外形尺寸(单位:mm)

2.3 Ⅱ型混凝土轨枕发展阶段

Ⅱ型混凝土轨枕的研究与发展又可细分为3个子阶段:第1个子阶段是筋81 型(J-2型)、弦81型(S-2型)的研发阶段[14];第2个子阶段是YⅡ-C、YⅡ-D、YⅡ-E、YⅡ-F型及TKG-Ⅱ等型号轨枕的研发阶段;第3个子阶段为新Ⅱ型轨枕研发阶段[15]。

20世纪80年代,随着铁路运输条件的变化,I型轨枕已不能适应线路运营条件,几乎全部出现预留孔纵向裂纹及轨下截面正弯矩横向裂纹,而且伤损速率明显加剧,在正线上大量更换下道。在此背景下,我国研发了“筋81”和“丝81”型轨枕,这就是后面后期定型分别更名的“J-2型”和“S-2型”轨枕,这也就是Ⅱ型轨枕发展的第一个子阶段。这一阶段的Ⅱ型轨枕与Ⅰ型枕外形尺寸相同,主要区别在于:预应力钢筋的数量有所增加,其中S-2型枕的预应力钢筋是44根φ3 mm高强碳素压波钢丝,J-2型枕的预应力钢筋是4根φ10 mm高强热处理低合金钢筋,钢筋截面为圆形,表面带螺纹;混凝土强度等级提高到C60;取消轨枕中部道砟掏空的要求,仅要求浮砟状态。

与Ⅰ型混凝土轨枕相比,Ⅱ型混凝土轨枕的轨下断面承载能力提高13%,枕中断面负弯矩承载能力提高40%,改善了轨枕的现场使用效果,但随着铁路货物运输的发展,轨枕也暴露出钉孔纵裂严重、枕中截面承载力不足等问题[16,17],特别是采用φ3 mm钢丝配筋的S-2型钢丝混凝土轨枕,因钢丝的工艺性能欠佳,致使轨枕质量不够稳定,伤损情况突出。在此背景下,相关设计部门对Ⅱ型轨枕开展改进和优化设计,分为YⅡ系列轨枕和TKG-Ⅱ型轨枕。其中,YⅡ系列轨枕,外形尺寸相同,只是配筋方式不同,早期分为YⅡ-C型(18φ5 mm刻痕钢丝)、YⅡ-D型(10φ7 mm规律变形钢筋)及YⅡ-E型(8φ7.5 mm规律变形钢筋)3种轨枕,后期定型后统一为YⅡ-F型(8φ7 mm规律变形钢筋)轨枕。由于钢筋设计不合理,YⅡ-F型轨枕难以通过性能检验,而同期设计的TKG-Ⅱ型混凝土轨枕布筋合理,提高了Ⅱ型轨枕的使用性能,但上排钢筋混凝土保护层略显不足[18-19]。1999年铁道部组织召开有关Ⅱ型轨枕设计、生产及运营情况的总结研讨会,并确定由铁科院牵头开展新Ⅱ型钢筋混凝土轨枕的研制,通过技术鉴定后将全面推广,以取代前期各类Ⅱ型钢筋混凝土轨枕[20]。

以上为Ⅱ型轨枕的研究和发展的历程,各型Ⅱ型轨枕虽然在具体结构设计上存在差别,但总体设计条件相同,均是按照列车轴重25 t、列车设计最高速度140 km/h、钢轨类型50 kg/m或60 kg/m、轨枕铺设根数1 760~1 840根/km进行设计。Ⅱ型轨枕的主要性能参数如表4所示,其中,新Ⅱ型轨枕的外形尺寸如图3所示。

基于框架语义学的二语词汇教学方法的“核心问题是训练学习者如何准确理解二语词义,主张词义解释以框架为依据”(汪立荣,2011:52),因材施教,对不同学习程度的学员进行不同的词义解释途经。对英语基础薄弱;依赖汉语释义的学员,充分利用汉语译词引导的框架进行解释,帮助其理解;对英语基础好的学员,通过揭示英语框架来进行词义解释,帮助其建立二语框架。

表4 Ⅱ型混凝土轨枕相关参数

图3 新Ⅱ型轨枕外形尺寸(单位:mm)

2.4 Ⅲ型混凝土轨枕发展阶段

Ⅲ型混凝土轨枕的研发历程从时间上看与Ⅱ型轨枕的研发改进具有一定的重合区间,我国Ⅲ型混凝土轨枕是从1990年TK-Ⅲ型枕的研究设计开始的。TK-Ⅲ型枕是按照当时的重载运营条件进行设计,具体设计条件为:机车车辆最大轴重25 t;年通过总重大于30 Mt;设计最高速度为货车100 km/h、客车160 km/h;钢轨类型为60 kg/m或75 kg/m;最小曲线半径350 m;扣件类型为Ⅰ、Ⅱ型弹条扣件(或Ⅲ型扣件)。TK-Ⅲ型枕在设计中,系统研究了提高轨枕本身承载能力,合理选用预应力钢材,并优化选择轨枕的外形尺寸以提高轨道稳定性等综合措施[21]。

后来定型的用于普速铁路的Ⅲ型枕有两种外形:与弹条Ⅰ、Ⅱ型扣件配套的为有挡肩轨枕(Ⅲa型),与弹条Ⅲ型扣件配套的为无挡肩轨枕(Ⅲb型)。轨枕长度有2.5 m和2.6 m两种,适应不同的生产工艺(目前2.5 m长度的Ⅲ型轨枕基本不再生产使用[22])。Ⅲ型枕设计的截面尺寸基本上与TK-Ⅲ型一致,主要区别在于,采用流水机组工艺生产的Ⅲa和Ⅲb型枕均配置10φ7.0 mm螺旋肋钢丝代替TK-Ⅲ型枕中的三面压痕钢丝。Ⅲa和Ⅲb型枕轨下和枕中截面承载能力与TK-Ⅲ型枕相当[23]。

适用于普速铁路的Ⅲ型枕于1995年通过铁道部技术鉴定,1997年形成标准设计图,直至目前,Ⅲ型枕仍在全路提速干线、重载运煤专线上大量应用[24]。

2007年,为满足混凝土轨枕在客运专线上的使用要求,Ⅲ型枕上配套扣件改用弹条V型,其螺旋道钉与轨枕的联接采用预埋套管代替硫磺锚固,解决了硫磺锚固浇筑作业对环境的污染问题。这样,轨枕承轨槽的硫磺锚固预留孔也相应改为预埋套管,这种轨枕后定型为Ⅲc型枕[9]。

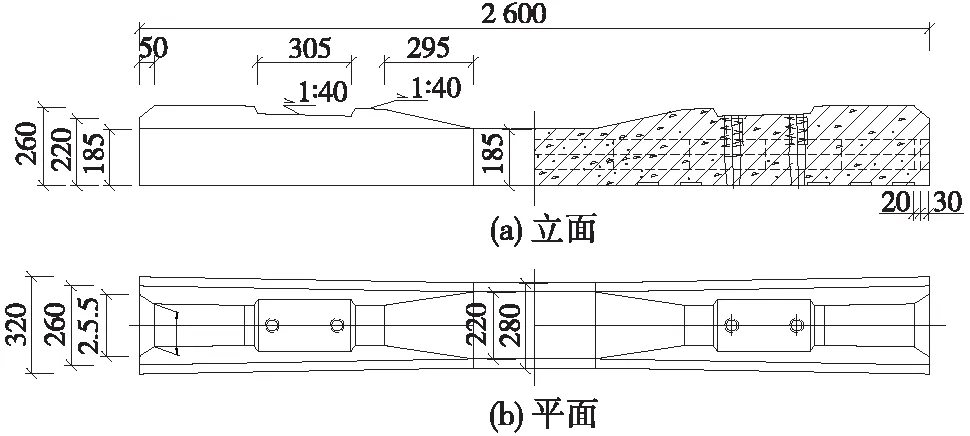

以上为Ⅲ型轨枕的研究和发展的历程,可以看出,从轨枕的结构设计来看,3种类型的Ⅲ型轨枕外形尺寸和配筋设计相同,主要差别在于配套扣件的接口有所不同。Ⅲ型轨枕的主要性能参数如表5所示,其中Ⅲa型轨枕的外形尺寸如图4所示。

表5 Ⅲ型混凝土轨枕相关参数

图4 Ⅲa型轨枕外形尺寸(单位:mm)

2.5 Ⅳ型混凝土轨枕发展阶段

Ⅳ型混凝土轨枕是我国近年发展重载铁路技术过程中研究的轨枕类型。2011年,结合山西中南部铁路通道(瓦日线)工程建设,原铁道部系统组织开展了30 t轴重重载铁路相关技术的研发[25-26]。铁科院承担相关课题,开展重载有砟轨道结构及部件的研究设计,研发了重载Ⅳa型和Ⅳb型轨枕。Ⅳa型和Ⅳb型轨枕统称为Ⅳ型混凝土轨枕,具体设计条件为: 列车最大轴重30 t;年通过总质量100 Mt以上;钢轨类型60 kg/m或75 kg/m;最小曲线半径350 m;铺设根数1 667根/m或1 760根/km。Ⅳa型和Ⅳb型轨枕的配筋和关键尺寸参数相同,主要差别在于扣件接口尺寸,Ⅳa型轨枕为有挡肩结构,轨枕中设置预留孔与弹条Ⅵ型扣件相配套;Ⅳb型轨枕为无挡肩结构,轨枕中设置预埋铁座与弹条Ⅶ型扣件相配套。

Ⅳ型轨枕长度与Ⅲ型枕相同;轨下截面高度和枕中截面分别比Ⅲ型枕高5 mm和10 mm;轨下截面底宽和Ⅲ型枕相当;枕中截面底宽比Ⅲ型枕大4 mm;质量比Ⅲ型轨枕增加约30 kg。Ⅳ型轨枕设计的轨下截面正向和枕中截面负向承载能力分别为22.57 kN·m和21.33 kN·m,与Ⅲ型枕相比,轨下截面和枕中截面的承载能力分别提高了18.5%和23.3%。另外,单根轨枕的横向阻力Ⅳ型轨枕相对于Ⅲ型枕提高约15%[6]。

Ⅳ型轨枕已经在瓦日、朔黄及蒙华等重载铁路中铺设应用,其中瓦日铁路自2014年12月正式开通以来,Ⅳ型轨枕及配套扣件经过了4年多的运营考验,轨枕状态良好。

另外,Ⅳ型轨枕还在美国TTCI高吨位试验线上进行了现场试铺和试验,试验段自2012年9月铺设运行,运行车辆轴重主要为35 t左右,编组最短为40节,最长134节,通过总质量累计超过7亿t,轨枕状态稳定,轨道几何状态良好,进一步验证了产品的可靠性和稳定性。Ⅳ型轨枕的主要性能参数如表6所示,其中Ⅳa型轨枕的外形尺寸如图5所示。

表6 Ⅳ型混凝土轨枕相关参数

图5 Ⅳa型轨枕外形尺寸(单位:mm)

3 总结与展望

混凝土轨枕是我国有砟轨道结构中重要的轨道部件,自20世纪50年代研究发展至今,积累了丰富的设计、生产制造及运营维护经验。混凝土轨枕技术发展伴随着铁路行业的发展,不断改进革新,从早期的探索阶段到目前分别适用于250 km/h高速铁路和30 t轴重重载铁路的各型轨枕的研发应用,轨枕成套技术体系不断丰富完善。通过我国混凝土轨枕的研究发展历程的总结与回顾,对混凝土轨枕技术未来的研究与发展总结如下。

(1)混凝土轨枕在当前和可见的未来仍是我国有砟轨道中首选的结构形式。

当前轨枕采用了木材、钢材以及相关复合材料等多种材料类型,但混凝土仍然是轨枕的首选材料。混凝土材料环境适用性好、性能稳定、可塑性强、配制方法简单,制作的构件强度和刚度可根据不同的设计条件进行调整,因此能够适用于不同的铁路运营条件。目前,大量的工程实践验证了混凝土轨枕的适用性与可靠性,作为应用广泛的一种轨道部件,短期内还没有其他任何一种材料能在全国乃至世界范围内全面替代混凝土来制作轨枕。

(2)混凝土轨枕的设计将不断融入轨道结构的整体设计中。

目前,世界各国混凝土轨枕仍主要作为一个单独的轨道部件来进行设计,随着铁路技术的不断发展进步,将来结构的整体性能将是衡量轨道技术优劣的首要指标,而不是单纯去评价扣件、轨枕或道床自身。这就要求混凝土轨枕在设计的过程中要与扣件、道床乃至下部基础统一考虑,不仅要考虑不同部件之间接口的需要,还要考虑轨道结构的强度、刚度、稳定性、耐久性、可维修性及经济性等方面因素,开展系统设计,同时开展RAMS分析[27-28]。设计的轨枕可能不是强度最高、生产成本最低的,但需要其与配套的扣件和道床结构组合在一起以后是最适用于设计运营条件、综合性能最优的。

(3)混凝土轨枕的技术发展未来与材料技术的发展密不可分。

由我国铁路混凝土轨枕的发展历程可以看出,预应力钢丝技术的提高、硫磺锚固工艺的研发都对轨枕技术的发展提供了巨大推动作用,可以预见未来随着其他新材料的研发和应用,混凝土轨枕技术还将不断进步。作为混凝土轨枕的研究和设计者也应紧密关注相关材料领域的最新进展情况,将相关技术吸收引进到轨枕设计过程中。

(4)特殊运营条件仍将会对混凝土轨枕技术的进步提出更高要求。

我国混凝土轨枕现在是标准化、体系化的产品,这有利于制订统一的生产制造、检验测试和养护维修标准,但对于小半径曲线、减振特殊需求及轨道超常规调整等特殊区段,仍然需要混凝土轨枕结合其他轨道部件进行特殊设计来满足现场的运营条件。

(5)信息化、智能化等技术的进步也将推动混凝土轨枕生产技术的革新。

随着互联网技术的迅猛发展,信息化和智能化等相关技术也在工程中逐步推广应用。我国目前混凝土轨枕的生产技术总体而言,仍然相对落后,各工厂在改善产品生产质量、提高产品生产效率、加强产品检测等方面都具有较大的提升空间,信息化、智能化技术的引入将会带来轨枕生产技术的革新。