275/80R22.5 16PR中短途全轮位全钢载重子午线轮胎的设计

2020-07-20吕勇军乔光梅张天福

吕勇军,乔光梅,张天福

(贵州轮胎股份有限公司,贵州 贵阳 550008)

随着汽车工业不断发展,无内胎普及率越来越大,而客户对无内胎轮胎的速度、负荷能力、节能等综合性要求越来越高[1]。我公司为满足客户要求,结合当前市场情况,开发了275/80R22.5 16PR中短途全轮位全钢载重子午线轮胎。现将其设计情况简要介绍如下。

1 技术要求

根据GB/T 2977—2008《载重汽车轮胎规格、尺寸、气压与负荷》,确定275/80R22.5 16PR中短途全轮位全钢载重子午线轮胎的技术参数如下:标准轮辋 8.25,充气外直径(D′) 1 012(998.8~1 025.2) mm,充气断面宽(B′) 276(265~287) mm,标准充气压力 830 kPa,标准负荷 3 075 kg。

2 结构设计

2.1 外直径(D)和断面宽(B)

根据全钢载重子午线轮胎充气特性和中短途车辆实际使用情况,结合我公司的工艺条件以及相近规格产品的设计经验,本次设计外直径膨胀率(D′/D)取1.003,则D为1 012.03 mm。

考虑子午线轮胎B′受轮胎轮廓和骨架材料影响,以及轮胎实际使用负荷需要,本次设计B取284 mm。

2.2 行驶面宽度(b)和弧度高(h)

b和h影响轮胎的抓着力、转向性、牵引性能和耐磨性能等。增大b、减小h,可以有效增大轮胎的接地面积,满足接地均匀性和耐磨性能要求。接地面积与轮胎印痕密切相关,综合以往设计经验,结合该轮胎以中短途运输及全轮位使用为主,需增大接地面积,同时考虑到燃油经济性和耐磨性能,本次设计b取210 mm,h取10.5 mm。

2.3 胎圈着合直径(d)和着合宽度(C)

为保证轮胎与轮辋紧密配合,减小二者之间的位移与摩擦,轮胎与轮辋采用过盈配合。轮辋直径为571.5 mm,本次设计d取570.5 mm。

趾口部位形状影响轮胎的刚度和承载性能,结合轮辋尺寸,C取234 mm。

2.4 断面水平轴位置(H1/H2)

断面水平轴位置是轮胎断面最宽、胎侧最薄、变形量最大处,水平轴位置影响胎圈和胎肩部位的应力分布。该轮胎虽然主要用于高速标载路况,但需要同时满足胎圈承载性能和肩部耐久性能要求,因此断面水平轴适当上移,以减小胎圈部位应力,提高轮胎的承载能力。一般H1/H2为0.9~1.2,根据使用要求和耐久性能等综合考虑,本次设计H1/H2取1.13。轮胎断面轮廓见图1。

图1 轮胎断面轮廓示意

2.5 胎面花纹

胎面花纹影响轮胎的操纵性、抓着力、驱动力、舒适性、转向性、安全性及噪声等。全轮位轮胎花纹设计需平衡花纹的抓着力、驱动力和安全性能。根据该轮胎使用条件,本次设计采用条形花纹,3条纵向花纹沟可同时满足轮胎导向和牵引性能。为保证抓着性能,中部两花纹块有贯通的曲折形刀槽花纹,所有沟底两边均设计直线形刀槽花纹。贯通曲折形刀槽花纹可有效增大抓着力,并促进胎面散热,避免不规则磨损和提高排水能力,延长轮胎的使用寿命。考虑其他可能的混合路况,采用曲折花纹沟底,增强花纹块强度且起防夹石子作用。花纹采用等节距设计,花纹深度为19.7 mm,花纹饱和度为78.2%,花纹周节数为67。胎面花纹展开如图2所示。

图2 胎面花纹展开示意

3 施工设计

3.1 胎面

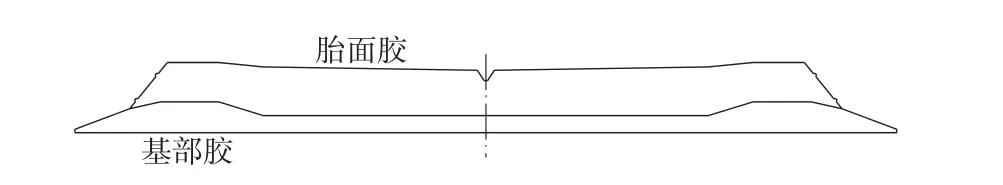

本次设计胎面采用双层结构,同时满足耐磨性能和低生热要求,提高轮胎的耐久性能。胎面采用热喂料、冷喂料双复合挤出。胎面总宽度为280 mm,冠部宽度为230 mm,中间厚度为21 mm,肩部厚度为24 mm。胎面结构如图3所示。

图3 胎面结构示意

3.2 有限元分析

利用有限元分析软件分析轮胎充气轮廓及胎肩和胎圈部位的受力情况,通过优化确定最终轮胎轮廓及骨架材料等参数。胎肩和胎圈有限元分析结果如图4和5所示。

图4 胎肩部位有限元分析结果

图5 胎圈部位有限元分析结果

3.3 胎体

胎体骨架材料影响轮胎的胎侧刚性、转向性能和操纵稳定性。根据雪地轮胎使用条件及安全倍数计算,胎体采用3+9×0.22HT钢丝帘线,安全倍数达到7.4。

3.4 带束层

带束层骨架材料决定胎面部位的强度和刚度,影响轮胎的耐磨性能、转向性和安全性等。本次设计采用4层带束层结构,1#带束层(过渡层)采用3+8×0.33HT钢丝帘线,压延密度为40根·dm-1,角度为48°;2#和3#带束层(工作层)采用3+8×0.33HT钢丝帘线,压延密度为43根·dm-1,角度为15°;4#带束层(保护层)采用5×0.35HI钢丝帘线,压延密度为42根·dm-1,角度为15°。带束层安全倍数达到 7.5。

3.5 胎圈

采用六角形钢丝圈结构,钢丝直径为1.83 mm,覆胶钢丝直径为2.0 mm,排列形式为7-8-9-10-9-8,共51根,钢丝圈整体与水平线夹角为15°,胎圈安全倍数达到6.3。

3.6 成型工艺

成型采用MATATOR三鼓一次法成型机,机头直径为560 mm,机头宽度为680 mm。采用侧包冠方式,半部件接头按固定分度角错开分布,各型胶接头自动滚压,骨架材料自动定长裁断,各部件贴合采用自动纠偏,保证胎坯成型精度,确保轮胎成品质量和动平衡等性能。

3.7 硫化工艺

硫化采用桂林橡胶机械厂的B型双模热板式硫化机,硫化条件为:内温 (170±3) ℃,模套蒸汽温度 (150±3) ℃,二次水压力 (2.5±1)MPa,外部蒸汽压力 (0.35±0.02) MPa,总硫化时间 42 min,无过硫、缺胶现象。采用氮气硫化工艺,节能环保,并提高轮胎的硫化质量。

4 成品性能

4.1 外缘尺寸

按GB/T 521—2012《轮胎外缘尺寸测量方法方法》,轮胎安装在标准轮辋上,在标准充气压力下测量的D′为1 009 mm,B′为278 mm,符合国家标准要求。

4.2 强度性能

按照GB/T 4501—2016《载重汽车轮胎性能室内试验方法》进行成品轮胎强度测试,充气压力为830 kPa,压头直径为38 mm。试验结果表明,轮胎破坏能为3 529.6 J,为国家标准规定值(2 090 J)的168.9%,符合国家标准要求。

4.3 耐久性能

按照GB/T 4501—2016进行成品轮胎耐久性能测试,测试条件如表1所示。

表 1 成品轮胎耐久性试验条件

在达到国家标准要求后,按第3试验阶段的条件继续进行试验,直至轮胎破坏为止。成品轮胎累计行驶时间为68.43 h,累计行驶里程为4 817.5 km,破坏形式为肩部开裂,耐久性能符合并超过国家标准要求。

5 结语

275/80R22.5 16PR中短途全轮位全钢载重子午线轮胎的充气外缘尺寸、强度性能和耐久性能等均达到相应国家和企业标准要求。

该系列产品投放市场后,由于轮胎优良的性能和较高的性价比,得到客户的认可,取得了良好的经济效益和社会效益。