降低切丝过程泥条产生量研究

2020-07-13朱建新

朱建新

(河南中烟安阳卷烟厂,河南 安阳 455000)

具有一定流量的烟片通过进料输送装置进入料斗,经过推板的往复摆动,压实烟片,减少空穴,并将烟片推送到具有一定夹角,呈喇叭口形状的上、下铜排链之间。在铜排链向前运动过程中,烟片一方面向前运动,一方面受到上铜排链向下作用力逐渐压缩,到达通道小端的矩形刀门处时,由于刀门气缸的向下压力烟片形成坚实的烟饼。主电机通过传动带驱动刀辊沿刀门旋转,刀辊转速和排链速度由PLC控制,并按严格的比率保持运行。置于刀辊上的切丝刀片分别由推刀装置作连续或断续的定量进给,并由磨刀器往复磨砺,形成了一个规定直径的、刃口锋利的切削圆柱体,将从刀门连续送出的“烟饼”切成所要求宽度的烟丝,从落料斗送出,从而完成整个切丝过程。烟丝纯净度也是影响卷烟产品质量的主要因素之一,而泥条产生量较高严重影响烟丝纯净度。泥条是在切丝过程中,油份、糖类以及粉尘等在导丝条上聚集成块,随着刀辊切削过程被甩出,混入烟丝中,在后续工序很难剔除干净。残存的泥条在卷接过程中会造成烟枪阻塞、烟支搭口裂开、产生跑条以及竹节、空头烟支等。在卷制过程中易刺破卷烟纸,使卷烟废品率加大,降低卷烟机的工作效率,导致卷烟产品质量的不稳定。为解决切丝过程泥条产生量过大问题,通过改变导丝条结构尺寸和表面涂层等手段,着重对影响切丝宽度及泥条产生量的关键因素进行研究,切后叶丝泥条量由原来的12Kg/批次降低到0.6Kg/批以下,为提高产品质量提供有力的技术支撑。

1 改进方法

切丝工序是卷烟工业制丝生产线上的关键工序之一,该工序负责将烟片切成一定宽度的叶丝。由于设备结构原因,在切丝过程中会产生烟丝泥条,泥条在后续工序中很难剔除,如果卷入烟支将会影响卷烟的感官质量。切丝过程中,当烟片被压成烟饼时,烟片受到上铜排链向下作用力逐渐压缩,到达通道小端的矩形刀门处时,由于刀门气缸的向下压力烟片形成坚实的烟饼。在压饼过程中,由于压力较大,烟片的细胞的结构受到破坏,细胞内的细胞质、糖类和油分物质浸出细胞壁,粘结在细胞表面。在切丝过程中,切刀在切削过程中会带出一部分细胞内的细胞质、糖类和油分物质。由于导丝条表面有一定的粗糙程度,所以这些细胞质、糖类和油分物质加上烟片中水和灰尘会渐渐地在导丝条上粘结,达到一定时间以后,粘结的物质会越来越多,最后在滚刀切削过程中被甩出来混在烟丝中。泥条在烟丝中的含量在一定程度影响了卷烟质量,同时也影响了卷烟的吸食安全性。

1.1 现状调查

对安阳卷烟厂在产牌号卷烟切丝后烟丝纯净度进行检测发现(见表3-28),各牌号卷烟切后烟丝在不同程度上都存在着泥条产生,产品结构越高,存在的问题越明显。以黄金叶(硬红旗渠)为例,平均每批次切后烟丝泥条产生量为12.03Kg,严重影响了切后烟丝纯净度及卷烟品质,因此,减小切丝过程中泥条的产生量是十分必要的。

表1 不同牌号卷泥条条产生量检测数据(Kg/批次)

1.1.1 切丝时间对泥条产生量的影响

对切丝机正常保养后,在制丝线正常工作的前提下,从30-240min,每30min为一个梯度进行测试,得到切丝泥条数据。

图1 切丝时间与泥条产生量的关系

从图可以看出,在切丝机正常运转90min内,泥条量随切丝时间的增加而增加。当切丝机正常工作90min后,泥条产生量趋于稳定。由于导丝条表面有一定的粗糙程度,在压饼和切削过程中,产生的细胞质、糖类和油分物质加上烟片中水和灰尘会在导丝条上粘结,随着时间的增加,导丝条上粘结得越多,产生的泥条量也会越多,达到一定时间后,导丝条上粘结的这些物质达到最大值,泥条的产生量也达到最大。而后随着时间的增加,泥条量不再增加,趋于稳定。

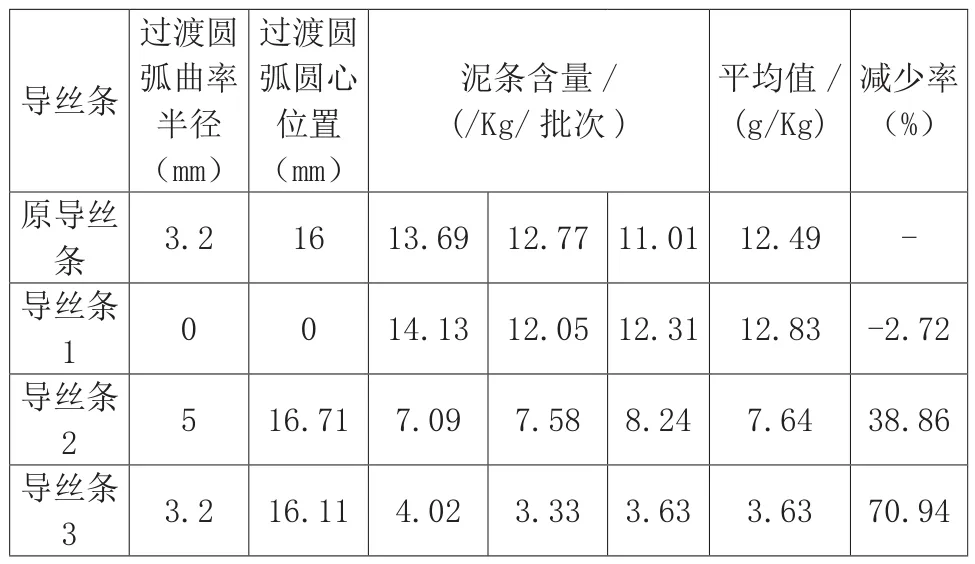

生产中发现,泥条的主要产生在导丝条与刀片连接处,特别是导丝条过渡圆弧处,因此对导丝条结构尺寸的改进,主要是调整导丝条过渡圆弧曲率半径及圆心位置。将导丝条过渡圆弧曲率半径顺次改变为0mm(取消过渡圆弧)、5mm、3.2mm(圆心位置为16.11mm),装配到切丝机上进行试验。

表2 不同导丝条结构尺寸测试结果(黄金叶(硬红旗渠))

表3 单因子方差分析

由单因子方差分析(表3)可以看出,P=0.000,小于0.01,说明导丝条结构尺寸对泥条产生量影响极显著。

将导丝条过渡圆弧在原机导丝条基础上,增大过渡圆弧曲率半径(5mm),泥条产生量随之减少。推断原因可能是由于增大过渡圆弧曲率半径后,过渡圆弧与倒丝圆弧衔接更为平缓,尖顶变小,切丝过程中,切后烟丝与过渡圆弧、倒丝圆弧的接触概率较高,在过渡圆弧、倒丝圆弧的作用下抛出,并随即带走切丝粉尘,下落到料槽内。在此过程中,粉尘不易在此处聚集,所以泥条产生量降低。但是,随着过渡圆弧曲率半径增加,在其他尺寸不变的情况下,导丝条过渡圆弧与接刀面的夹角减小,易造成将导丝条过渡圆弧磨损,使用寿命降低。并且,随着导丝条过渡圆弧磨损,过渡圆弧与倒丝圆弧衔接除尖顶变大,烟丝在尖顶处的运行状态发生变化,容易形成新的泥条。

综合考虑导丝条的使用寿命和泥条产生量两个因素,在过渡圆弧曲率半径(5mm)基础上,适当减小曲率半径并改变过渡圆弧圆心位置,选择过渡圆弧半径为3.2mm,圆心位置16.11mm。实验证明,泥条产生量显著降低。推断原因可能是由于改变过渡圆弧曲率半径后,过渡圆弧与倒丝圆弧衔接较为平缓,尖顶变小,切丝过程中,切后烟丝与过渡圆弧、倒丝圆弧的接触概率较高,在过渡圆弧、倒丝圆弧的作用下抛出,并随即带走切丝粉尘,下落到料槽内,并且由于导丝条过渡圆弧磨损减小,尖顶变化不显著,烟丝在尖顶处的运行状态未发生明显变化,在此过程中,粉尘不易在此处聚集,所以泥条产生量明显降低。

1.2 导丝条表面涂层对泥条产生量的影响

导丝条表面粗糙度也是影响泥条产生量的一个重要因素。通过前期调研,得出在导丝条表面涂镀不粘涂料,即减小导丝条表面粗糙度,是降低泥条产生量的一个重要手段。

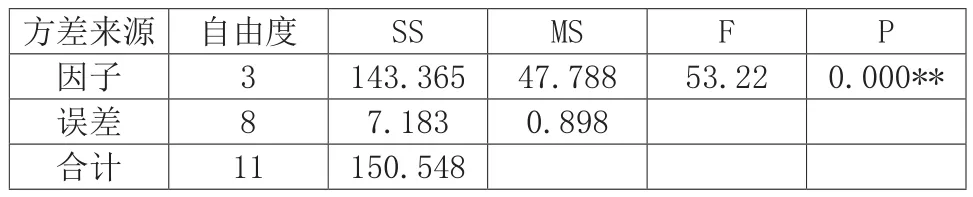

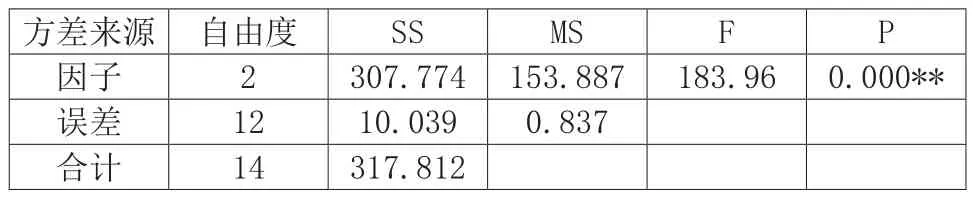

为验证新涂料的表面粗糙度和对泥条产生量的影响,通过对涂镀特氟龙、纳米碳材料的导丝条(结构尺寸未改变前)表面粗糙度进行测量,同时对实施后的泥条量进行了统计,

表4 导丝条表面涂层单因子方差分析

由单因子方差分析可以看出,P=0.000,小于0.01,说明导丝条表面涂层对导丝条表面粗糙度、泥条产生量影响极显著。使用后大大降低了切丝过程中泥条的产生。由此可知,在导丝条表面涂镀不粘材料是可行的。

2 应用效果

当导丝条过渡圆弧曲率半径为3.2mm(圆心位置为16.11mm)、导丝条表面涂层材料为纳米碳材料、增大切丝机除尘系统实际功率为0.75kW后,泥条产生量大大降低,以黄金叶(硬红旗渠)为例,泥条产生量降低至0.54Kg/批次,达到了预期效果。

研究结果表明:

(1)切丝泥条产生量随着切丝机正常运转时间的增加而增加,90min以后泥条的产生量趋于稳定,测量泥条产生量应正常开机后90min后取样。

(2)切刀伸出量、导丝条表面温度对泥条产生量的影响不显著。

(3)通过改变导丝条结构尺寸,即适当减小过渡圆弧曲率半径,增大过渡圆弧圆心位置,缩短顶尖高度,能有效减少切丝过程中泥条的产生,当过渡圆弧曲率半径为3.2mm,圆心位置为16.11mm时,泥条产生量由原导丝条的12Kg/批次降低至3.63Kg/批次,降低了70.94%。

(4)在导丝条表面涂镀纳米碳材料,可有效减小导丝条表面粗糙度,降低切丝过程中泥条的产生。

(5)切丝机除尘系统的输出功率提升至0.75kW后,除尘效果改善明显,导丝条的表面粗糙度稳定性提高,减少切丝过程中泥条的产生。

(6)通过改进,当导丝条过渡圆弧曲率半径为3.2mm,圆心位置为16.11mm,导丝条表面涂镀纳米碳不粘材料,切丝机除尘系统的输出功率提升至0.75kW后,切丝泥条产生量由原来的12.03Kg/批次降低至0.54Kg/批次,已经达到目标值切后叶丝泥条产生量降低至2Kg以下的目标。

3 结语

切丝泥条在后续工序中很难剔除干净,残存的泥条在烟支卷制过程中易刺破卷烟纸,降低卷烟机的工作效率,使卷烟机的停机率、废品率增大,最终导致卷烟产品质量的不稳定。研究结果表明:

(1)切丝泥条产生量随着切丝机正常运转时间的增加而增加,90min以后泥条的产生量趋于稳定,测量泥条产生量应正常开机后90min后取样。

(2)切刀伸出量、导丝条表面温度对泥条产生量的影响不显著。

(3)在导丝条表面涂镀纳米碳材料,可有效减小导丝条表面粗糙度,降低切丝过程中泥条的产生。

(4)切丝机除尘系统的输出功率提升至0.75KW后,除尘效果改善明显,导丝条的表面粗糙度稳定性提高,减少切丝过程中泥条的产生。

(5)通过改进,当导丝条过渡圆弧曲率半径为3.2mm,圆心位置为16.11mm,导丝条表面涂镀纳米碳不粘材料,切丝机除尘系统的输出功率提升至0.75kW后,切丝泥条产生量由原来的12.03Kg/批次降低至0.54Kg/批次,达到了预期效果。