番茄钵苗移栽机自动取苗装置作业参数优化与试验

2020-07-10马晓晓曹卫彬余思遥李树峰

马晓晓,李 华,曹卫彬,余思遥,李树峰

番茄钵苗移栽机自动取苗装置作业参数优化与试验

马晓晓,李 华※,曹卫彬,余思遥,李树峰

(1. 石河子大学机械电气工程学院,石河子 832003;2. 农业农村部西北农业装备重点实验室,石河子 832003)

针对新疆地区番茄移栽机械自动化程度低、劳动强度大、作业效率低等问题,该文分析了一种番茄钵苗自动取苗装置的夹苗器凸轮运动过程,得到了凸轮运动过程参数,结合钵苗取苗作业要求搭建取苗试验台,对自动取苗装置主要工作参数进行优化。以适栽期番茄钵苗为试验对象,利用自动取苗试验台进行单因素试验。进一步结合理论分析及单因素试验,选取苗针长度、苗针开度、取苗频率为影响因素,以伤苗率、漏苗率和取苗成功率为评价指标进行三因素三水平二次旋转正交组合试验,通过Design-Expert.V8.0.6软件,得到理论最优参数组合:苗针长度198 mm,苗针开度19 mm,取苗频率57株/min,此参数组合下伤苗率为3.91%,漏苗率为1.56%,取苗成功率为94.69%。在自动取苗试验台上进行验证试验,取苗装置伤苗率为3.44%,漏苗率为1.72%,取苗成功率为94.38%,与优化结果基本吻合,验证了所建模型与优化参数的合理性。田间取苗试验伤苗率为3.65%,漏苗率为2.08%,取苗成功率为94.27%。田间试验取苗成功率与优化结果的误差为0.44%,表明取苗装置抗干扰能力较强。该研究结果可为番茄全自动移栽机取苗装置的结构改进和作业参数控制提供参考。

农业机械;优化;试验;番茄钵苗;取苗装置;响应曲面

0 引 言

新疆是中国加工番茄的主产区,番茄产业在新疆农业生产中占有非常重要的地位[1-2]。近年来,新疆番茄种植多采用育苗移栽技术,随着种植规模的不断扩大,每年春季对移栽机械的需求量也日益增大[3]。而目前使用的移栽机械多为半自动移栽机,取投苗作业均需人工完成,自动化程度低、劳动强度大、效率低、作业成本高,严重制约了育苗移栽技术的发展[4-6]。因此,全自动移栽机成为新疆地区实现作物高效、大规模移植的发展趋势和必然,开展具有自动取苗和投苗功能的全自动移栽机的研发势在必行。

全自动移栽机研发的核心在于自动取苗技术。目前,国内外关于全自动移栽机机械自动取苗方式的研究主要有夹取式和顶出式,以这两种取苗方式研制的全自动移栽机在国外已有应用[7-9],此类全自动移栽机虽然作业效率高,自动化程度高,但价格昂贵,结构复杂,且主要针对裸地移栽,不适应于新疆膜上移栽的农艺要求,因此,无法引进和推广[10]。国内对移栽机械研究起步较晚,目前部分半自动移栽机机型已得到应用与推广[11-12]。近年来,国内部分高校与科研院所针对蔬菜全自动移栽机的核心部件-自动取苗机构开展了大量研究工作,对钵苗力学特性[13-14]、取苗爪结构设计[15-17]、取苗机构关键部件优化设计及仿真分析[18-19]以及关键参数试验研究[20-22]进行了重点研究,但目前还没有成熟的技术应用于农业生产中。

本文针对课题组研制的一种番茄钵苗自动取苗装置,搭建取苗试验台,取苗装置利用行星轮系-连杆机构与不规则滑道驱动,控制夹苗器运动过程,实现自动取苗所需的轨迹姿态,并利用凸轮拨杆机构控制夹苗器苗针开合,实现夹苗与投苗动作。借助自动取苗装置试验台,结合响应面法对其主要工作参数进行优化,以提高作业质量,为自动取苗装置的优化与改进设计提供参考。

1 番茄钵苗自动取苗装置工作原理与试验台结构

1.1 自动取苗装置结构及工作原理

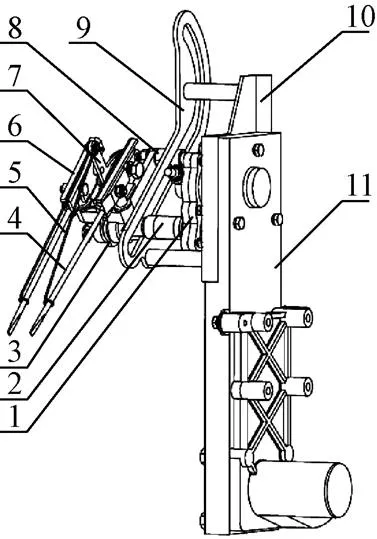

取苗装置为自动取苗试验台核心部件,主要由行星齿轮盒、连杆、凸轮、苗针、推苗环、拨杆、滑道以及传动箱体等组成,如图1所示。

1.行星齿轮盒 2.行星轴 3.凸轮 4.苗针 5.推苗环 6.苗针支座 7.拨杆 8.滑杆 9.滑道 10.滑道连接板 11.传动箱体

取苗装置的主要作用是模拟人工取投苗动作,将穴盘中的钵苗取出并移送到投苗位置投苗。取苗装置动力由步进电机提供,通过传动系统将动力传递到行星轮系。取苗初始位置苗针竖直向下,行星轴位于滑道直线段与圆弧段相切处,行星轮绕太阳轮逆时针回转一周时,行星轴在滑道内沿直线先向下运动,待苗针夹苗后回到初始位置。滑杆随行星轴在滑道圆弧段内运动,用于调整苗针姿态。凸轮安装在行星轴上,用于控制苗针开合。当行星轴位于滑道直线段末端时,凸轮位于推程段(钵苗夹取段),推动拨杆控制苗针完成夹苗动作;当行星轴位于滑道直线段与圆弧段相切处时,凸轮位于回程段(钵苗释放段),拨杆回位控制苗针打开,同时带动推苗环向下运动,完成推苗动作。

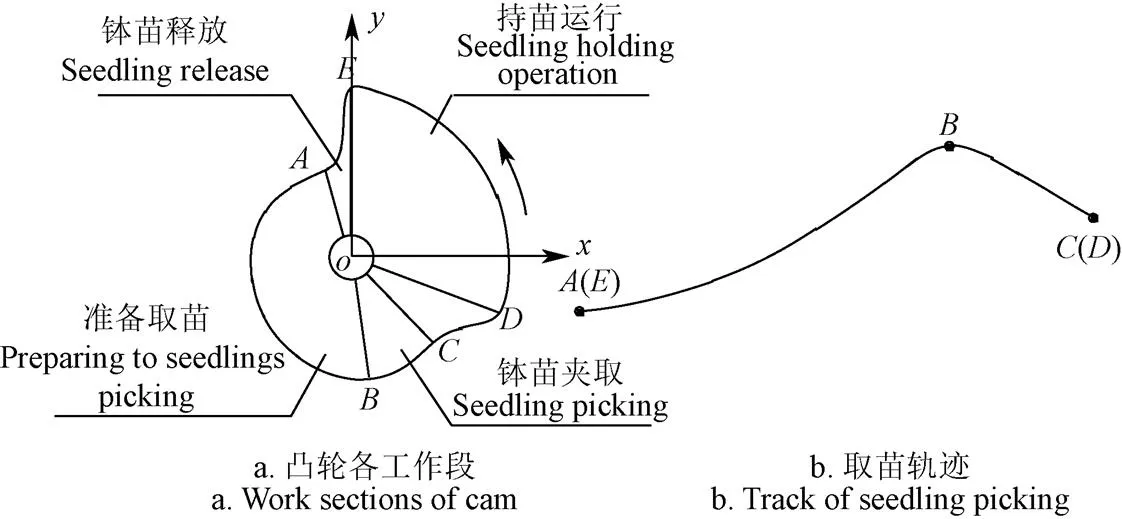

根据取投苗作业要求[23-24],将凸轮的工作行程划分为准备取苗、钵苗夹取、持苗运行以及钵苗释放4个工作阶段(图2a)。准备夹苗段:拨杆从点进入凸轮推程段1,两苗针完全张开且保持平行,推苗环在凸轮与拨杆的共同作用下沿苗针向上滑动,苗针以固定角度靠近穴孔。钵苗夹取段:拨杆运动到凸轮轮廓点时,凸轮进入近休止段,苗针以固定的张角插入穴孔,到达点时,凸轮进入推程段2,推苗环在拨杆的带动下逐渐向上滑动,两苗针尖点间距逐渐减小以夹持钵体,夹紧钵体后苗针尖点间距保持不变。持苗运行段:拨杆运动到凸轮轮廓点时,凸轮进入远休止段,苗针从穴孔中垂直拔出钵苗,并沿取苗轨迹运动(图2b)。此阶段拨杆和推苗环保持相对静止,拨杆运动到凸轮轮廓点时,持苗运行段结束,此时钵苗姿态转换为竖直向下。钵苗释放段:拨杆从点进入凸轮回程段,沿凸轮轮廓下落,同时带动推苗环沿苗针向下滑动,当拨杆运动至点时,推苗环到达推苗行程极限,竖直向下推落钵苗,同时苗针张开复原至初始开合角度,拨杆重新进入凸轮推程段1,完成一次钵苗取投苗过程。凸轮对应运动过程参数如表1所示。

注:A为推苗结束点;B为取苗开始点;C为夹苗开始点;D为夹苗结束点;E为推苗开始点。xoy为坐标系;箭头方向为凸轮转动方向。

表1 凸轮运动过程参数

1.2 试验台结构组成及工作过程

为测试取苗装置工作性能,搭建番茄钵苗自动取苗试验台如图3所示。试验台由机架、取苗装置、夹苗器、载盘架等组成。机架支撑整个试验台,载盘架由纵向送盘装置与横向送盘装置进行驱动,控制箱挂接在机架。

1.机架 2.电机 3.取苗装置 4.夹苗器 5.载盘架 6.纵向送盘装置 7.横向送盘装置 8.控制箱

番茄钵苗自动取苗装置试验台作业时,送盘装置将番茄钵苗精准移送至取苗装置自动取苗位置处,通过取苗装置夹苗器实现钵苗与穴盘的分离。夹苗器持苗至竖直位置,苗针打开,推苗环推苗,从而完成投苗作业。送盘装置横向每进给7次,纵向进给1次,配合取苗装置完成整盘钵苗的夹取。送盘速度与取苗频率均可通过调整控制器参数改变步进电机转速来调整。

2 试验材料与方法

2.1 试验材料

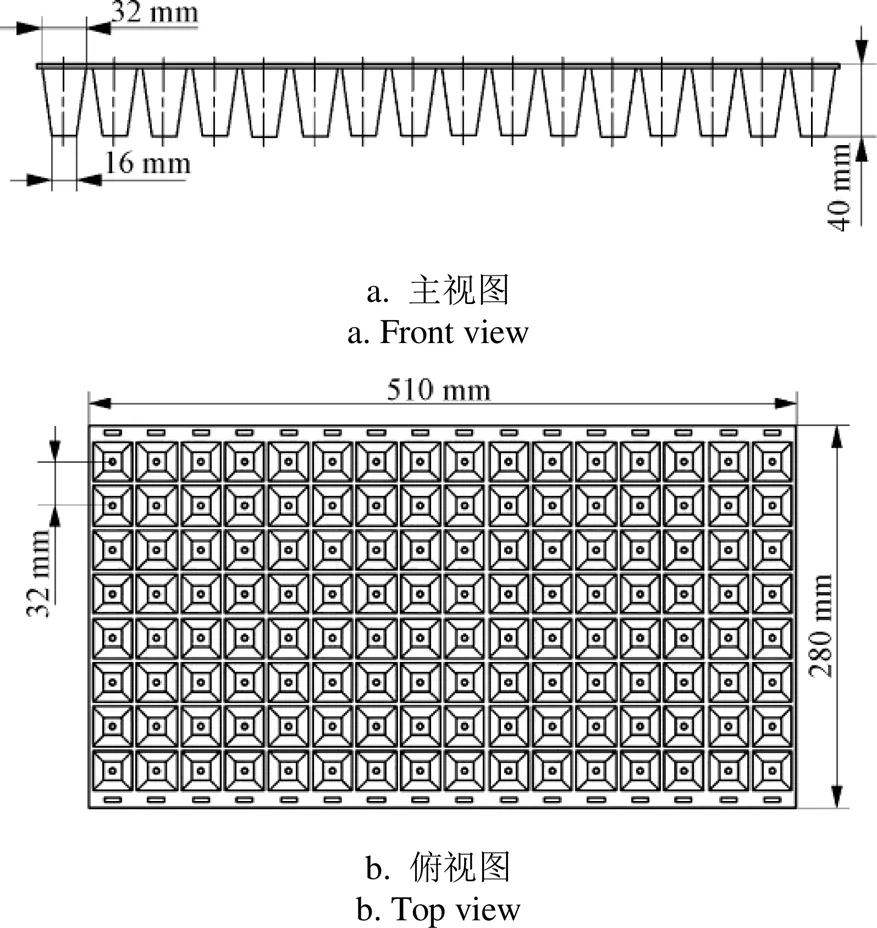

试验对象为新疆大面积种植的“石番36号”番茄钵苗。育苗穴盘结构如图4所示,番茄幼苗生长在8×16的128穴倒四棱台形状穴孔的苗盘中,育苗穴盘材质为聚氯乙烯塑料,可折弯一定弧度而不出现破损。穴盘规格为510 mm×280 mm×40 mm,穴孔上边尺寸为32 mm×32 mm,下边尺寸为16 mm×16 mm,相邻穴孔中心距为32 mm,穴盘两侧边缘分别开有16个矩形卡槽,尺寸为9 mm×3 mm。

图4 育苗穴盘结构图

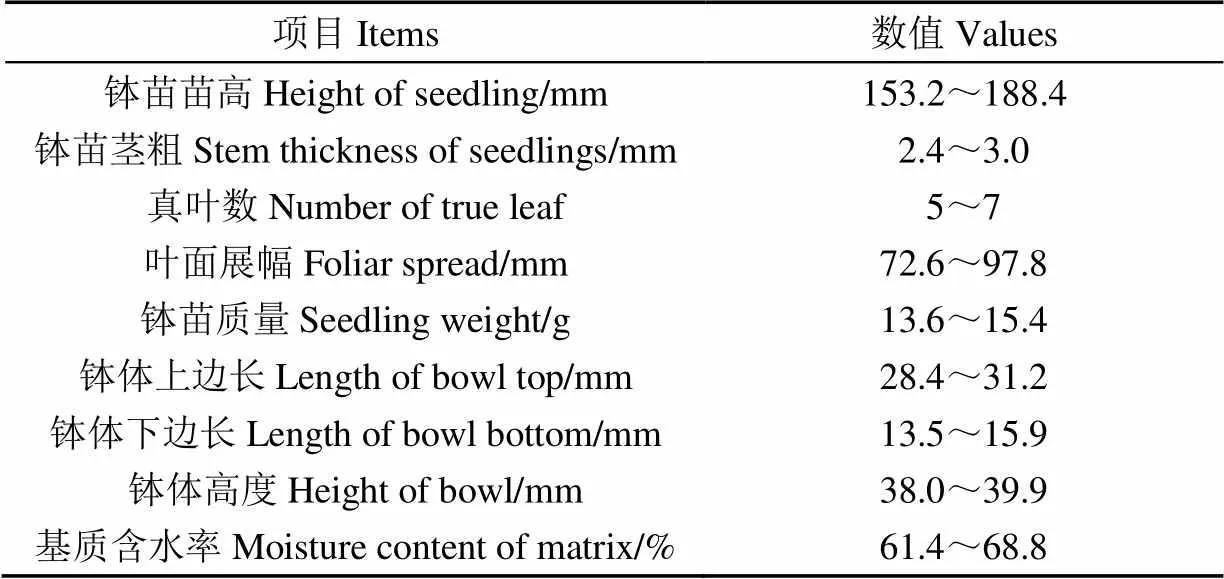

番茄钵苗采用有机营养育苗基质培育,配方比为泥炭∶蛭石∶珍珠岩=1∶1∶1,适合移栽的苗龄为45 d左右[25],此时根系在基质里穿插、缠绕、网络,充分包裹钵体基质。随机选取20株番茄钵苗,利用游标卡尺测量其形态特性参数,基质含水率采用干湿质量法测量,结果如表2所示。番茄钵苗自动取苗性能试验于2019年8月20日在农业农村部西北农业装备重点实验室进行。

表2 番茄钵苗形态特性参数

2.2 试验仪器

番茄钵苗自动取苗试验台(图5),电子游标卡尺(上海工具厂有限公司,量程0~300 mm,精度0.02 mm),SPS402F精密电子天平(美国Ohaus Scout Pro,量程0~400 g,精度0.01 g),DT-2234C数字式转速表(中国TondaJ,量程:2.5~99 999 r/min,分辨率:0.1 r/min)。

1.机架 2.取苗装置 3.送盘装置 4.控制箱

2.3 试验评价指标

依据NY/T 1924-2010《油菜移栽机质量评价技术规范》和JB-T 10291-2013《旱地栽植机械》行业标准[26-27],结合番茄钵苗自动移栽机取苗装置工作性能要求[28],本试验选用伤苗率1、漏苗率2和取苗成功率3作为取苗效果评价指标,分别由式(1)~(3)计算。

式中1为钵苗茎秆被苗针损伤、叶片被扯断以及基质破损大的钵苗株数与穴盘穴格破损数总和;2为钵苗在取苗过程中,未被苗针夹取出的钵苗株数;3为取苗装置成功取出钵苗的株数;为试验所用钵苗总株数。

3 取苗性能试验

3.1 试验因素分析

取苗装置取苗时,两苗针以一定角度插入穴盘苗钵体,苗针尖点到达钵体一定深度后,钵体在两苗针间的受力情况如图6所示,其受力平衡方程为

由于穴盘对钵体反作用力对计算结果影响小[29-30],故将其忽略。两苗针对称分布,故1=2,将式(4)化简可得

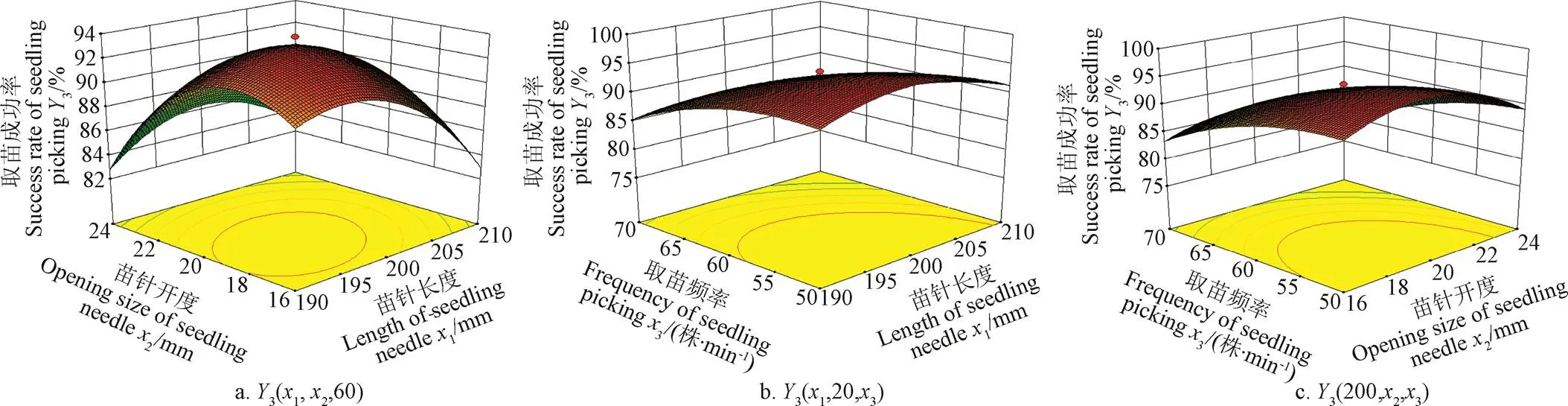

由式(5)可知,苗针对钵体夹持力竖直分力须克服拉拔力0,拉拔力的值可通过试验测得,苗针夹持角度越小,夹持力1越大。两苗针回转中心距离1为定值,苗针夹持钵体取苗时,夹持角度与苗针开度满足:

式中为苗针长度,mm。

由式(6)可知,值一定时,苗针开度随夹持角度的增大而减小,联立式(5)、式(6)可得:

由式(7)可知,夹持力1一定时,苗针开度越大,苗针长度越小。为防止苗针插入钵体造成钵体大面积损伤,苗针开度越大越好,其最小值应当大于穴孔下边长;为防止苗针与穴孔产生干涉,且保证苗针插入穴孔的深度足够深,苗针开度最大值应当小于穴孔上边长。由此确定苗针开度的理论值范围为16~32 mm,夹苗时苗针最佳夹持开度与对应苗针长度需通过试验确定。

注:1、2为苗针对钵体夹持力,N;1、2为穴盘对钵体反作用力,N;为苗针夹持角度,(°);为钵体侧边角,(°);0为穴盘苗所受拉拔力,N;1为两苗针回转中心距离,mm;为苗针开度,mm。

Note:1and2are the clamping reaction forces of the seedling needle on the seedling bowl, N;1and2are the reaction force of the plug tray on the bowl, N;is the clamping angle of the seedling needle, (°);is the side angle of the bowl, (°);0is the pulling force acting on the plug seedling, N;1is the rotation center distance between two seedling needles, mm;is the opening size of seedling needle, mm.

图6 钵体受力示意图

Fig.6 Schematic diagram of force analysis for seedling bowl

3.2 单因素试验

3.2.1 试验设计

根据上述理论分析,结合新疆地区膜上移栽农艺作业要求,以苗针长度、苗针开度及取苗频率为影响因素,为明确各工作参数对取苗装置性能评价指标的影响规律,对其分别进行单因素试验。

3.2.2 试验结果与分析

1)苗针长度

设定取苗装置的试验工作参数为取苗频率50株/min、苗针开度20 mm。苗针长度设定为180、190、200、210、220 mm共5个水平。各性能评价指标与苗针长度的关系曲线如图7所示。

由图7可知,随着苗针长度的增大,伤苗率先缓慢下降后急剧上升;漏苗率急剧下降趋于稳定后缓慢上升;取苗成功率急剧上升趋于稳定后急剧下降。当苗针长度较小时,苗针插入钵体时夹苗器其他部件与钵苗茎叶接触,造成伤苗率较大,且漏苗现象严重,取苗成功率较低;当苗针长度增大为190~210 mm时,苗针插入钵体后与钵体充分接触,漏苗情况得到较大改善,取苗装置达到一个相对适宜的取苗状态,取苗成功率均能达到90%以上,在苗针长度为200 mm时达到最大值93.75%,漏苗率为1.25%;随着苗针长度的继续增大,苗针插入钵体深度过大,夹苗时增加了钵体破损的几率,且苗针长度过大会与穴孔产生干涉,致使苗针变形,导致伤苗率急剧上升,取苗成功率急剧下降。

图7 试验指标与苗针长度的关系

确定苗针工作行程时,要综合考虑苗针长度、钵苗高度以及穴孔深度等各方面因素。在Adams软件中建立取苗机构简图,如图8所示。结合单因素试验结果,创建不同长度苗针其尖点轨迹曲线,苗针尖点运动分析结果表明,随着苗针变长,取苗轨迹高度降低,苗针插入钵体深度越深,与钵体接触面积越大。

图8 苗针长度与取苗轨迹

2)苗针开度

苗针开度大小直接影响苗针对钵体的夹持效果。设定取苗装置的试验工作参数为取苗频率50 株/min、苗针长度200 mm。苗针开度设定为16、20、24、28、32 mm共5个水平。各性能评价指标与苗针开度的关系曲线如图9所示。

图9 试验指标与苗针开度的关系

由图9可知,随着苗针开度的增大,漏苗率缓慢增加后急剧增大;伤苗率急剧减小后缓慢增大;苗针开度小于24 mm时,取苗成功率先缓慢增加,后缓慢减小,随着苗针开度继续增大,取苗成功率急剧减小。当苗针开度较小时,钵体所受苗针夹持力较小,苗针与钵体充分接触,夹持效果较好,漏苗率较低,取苗成功率较高,但对钵体损伤较高;当苗针开度增大到20 mm时,各项试验指标效果较好,伤苗率得到较大改善,此时取苗成功率达到最大值93.75%,伤苗率降到最低值4.69%;随着苗针开度的继续增大,作用在钵体上的夹持力越大,但苗针与钵体接触面积减小,取苗时钵体所受摩擦力减小,钵体损伤率降低,但漏苗率增加,同时开度过大造成苗针与穴孔干涉增强,导致苗针对苗盘的损伤增大,取苗成功率下降。

3)取苗频率

新疆地区普遍采用膜上移栽作业方式,为保证栽植鸭嘴植苗作业的稳定性,其植苗频率一般低于70株/min[30-31],取苗装置取苗频率应与栽植鸭嘴植苗频率相适应。设定苗针长度为200 mm、苗针开度为20 mm,取苗频率设定为40、50、60、70、80株/min共5个水平。试验结果表明,当取苗频率大于70株/min时,夹苗过程中苗针端点振动明显,钵体破损率大,持苗过程中由于速度过快会出现甩苗现象,无法将钵苗运送至投苗点投苗,造成取苗失败;当取苗频率小于等于60株/min时,取苗装置作业稳定,各项性能评价指标无明显变化。

3.3 多因素优化试验

3.3.1 试验设计

由单因素试验结果可知:苗针长度、苗针开度以及取苗频率对伤苗率、漏苗率以及取苗成功率的影响显著。为探究上述3个影响因素对取苗装置性能的影响规律及最佳参数组合,以伤苗率、漏苗率以及取苗成功率为性能评价指标,开展三因素三水平二次旋转正交组合优化试验[32]。根据单因素试验分析结果,取苗频率分别设置为50、60、70株/min,苗针长度分别设置为190、200、210 mm,苗针开度分别设置为16、20、24 mm。因素水平编码表如表3所示。

表3 试验因素水平编码表

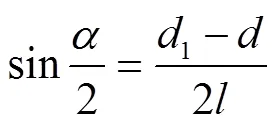

根据试验因素水平编码表,设计二次旋转正交组合方案,进行20组自动取苗装置取苗性能试验,每组试验重复3次,取3次测试结果的平均值作为试验结果。利用Design-Expert.V8.0.6软件进行试验方案设计及结果分析,如表4所示。

表4 试验设计及试验结果

3.3.2 试验结果与分析

分别建立苗针长度、苗针开度、取苗频率与伤苗率、漏苗率以及取苗成功率之间的二次多项式回归模型,剔除不显著因素后得到的回归方程分别为

1=4.54+2.981−2.432+2.323−0.7812+0.9813−

0.5923+1.5612+1.9822+1.4332(8)

2=2.08−0.631+2.132+1.473−0.7812+0.3913−

0.7823+1.3512+1.3522+1.0732(9)

3=93.10−1.861−1.932−4.843+1.8612−1.4613−

0.4923−3.6512−4.7622−2.5432(10)

对试验结果进行方差分析,如表5所示,结果表明,伤苗率、漏苗率以及取苗成功率的回归方程模型<0.000 1,说明3个回归方程模型显著,表明回归模型在试验范围内拟合程度较好。

表5 回归模型方差分析

注:<0.01表示极显著。

Note:<0.01 means extremely significant.

3.3.3 影响因素对响应指标的影响

1)各因素交互作用对伤苗率的影响

伤苗率的响应曲面如图10,由图10a可知,当取苗频率为60株/min时,伤苗率随苗针开度的增大先减小后增大,随苗针长度的增大而增大。响应曲面沿苗针长度的方向变化较快,沿苗针开度的方向变化相对较慢。在取苗频率一定的情况下,苗针长度对伤苗率的影响要比苗针开度的影响显著。苗针长度在200 mm左右,苗针开度在20 mm左右时,伤苗率较低。

由图10b可知,当苗针开度为20 mm时,伤苗率随苗针长度的增大而增大,取苗频率在60株/min之前变化对伤苗率影响不大,在60株/min之后伤苗率随取苗频率的增大而增大。由响应曲面可知,伤苗率沿苗针长度的方向变化较快,沿取苗频率的方向变化相对较慢。由图10c可知,当苗针长度为200 mm时,伤苗率随取苗频率的增大而增大,随苗针开度的增大先减小后增大。响应曲面沿取苗频率的方向变化较快,沿苗针开度的方向变化相对较慢。在苗针长度一定的情况下,取苗频率对伤苗率的影响要比苗针开度的影响显著。

图10 交互因素对伤苗率的影响

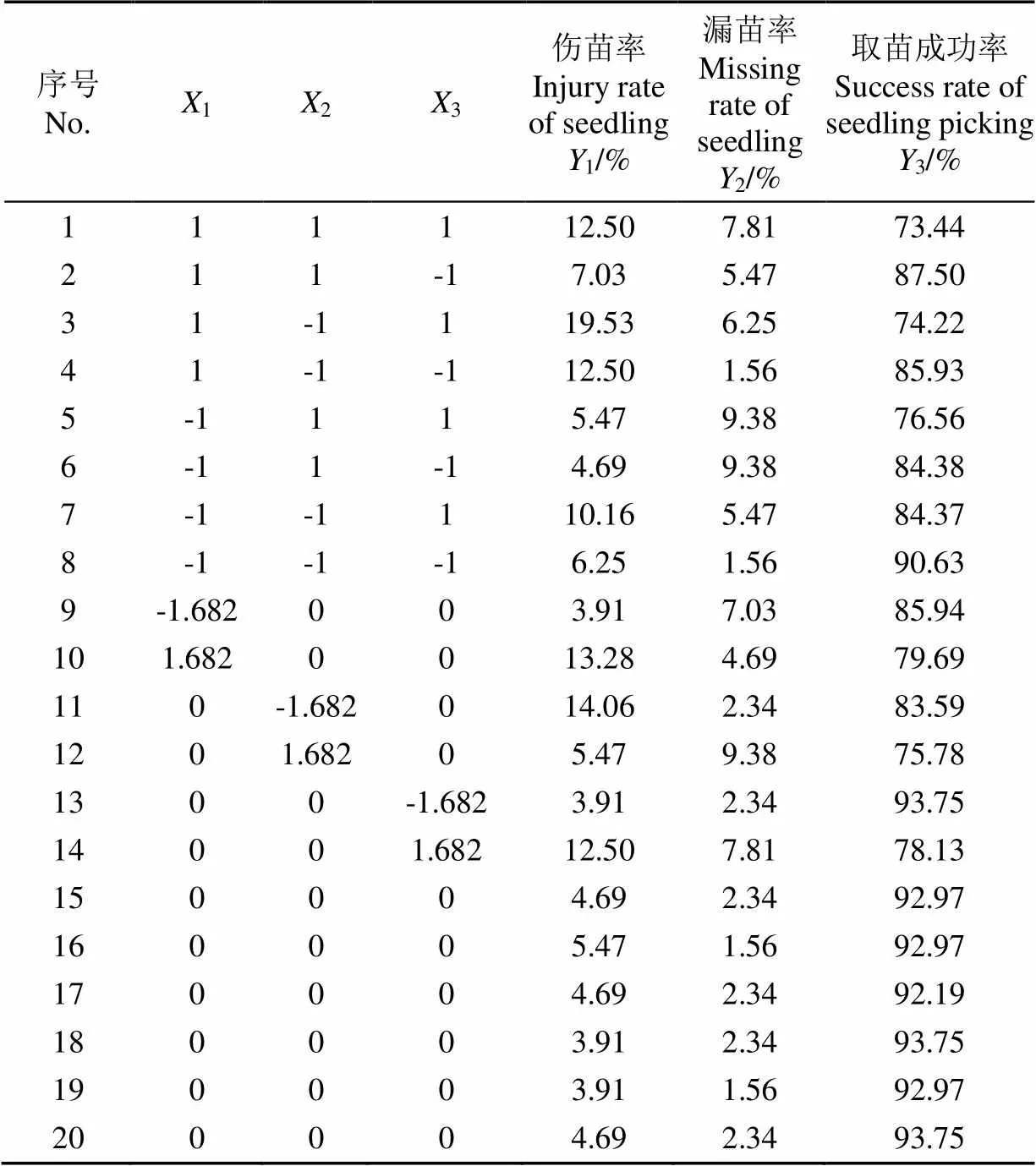

2)各因素交互作用对漏苗率的影响

漏苗率的响应曲面如图11,由图11a可知,当取苗频率为60株/min时,漏苗率随苗针开度的增大而增大,随苗针长度的增大先减小后增大。从响应曲面可以看出漏苗率沿苗针长度的方向变化较慢,沿苗针开度的方向变化相对较快。在取苗频率一定的情况下,苗针开度对漏苗率的影响要比苗针长度的影响显著。

由图11b可知,当苗针开度为20 mm时,漏苗率随苗针长度的增大先减小后增大,取苗频率在60株/min之前变化对漏苗率基本无影响,在60株/min之后漏苗率随取苗频率的增大而增大。响应曲面在取苗频率为60株/min之后沿取苗频率的方向变化较快,苗针开度在20 mm左右,苗针长度在200 mm左右时,漏苗率较低。

图11 交互因素对漏苗率的影响

由图11c可知,当苗针长度为200 mm时,漏苗率随取苗频率的增大而增大,随苗针开度的增大而增大。由响应曲面可知,漏苗率沿苗针开度的方向变化较快,沿取苗频率的方向变化相对较慢。在苗针长度一定的情况下,苗针开度对漏苗率的影响要比取苗频率的影响显著。

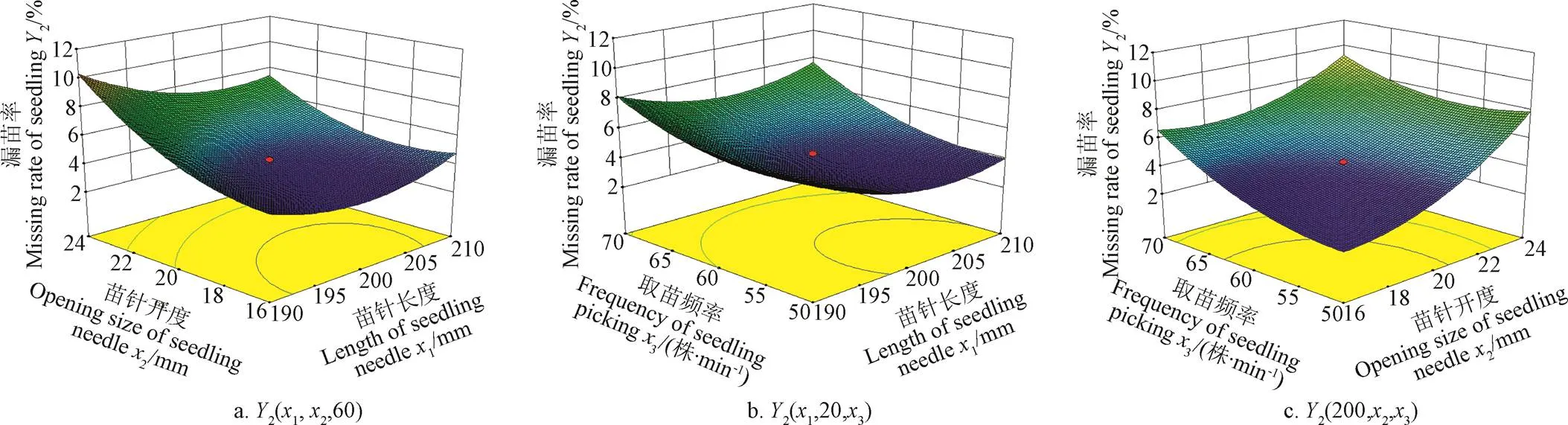

3)各因素交互作用对取苗成功率的影响

取苗成功率的响应曲面如图12,由图12a可知,当取苗频率为60株/min时,取苗成功率随苗针开度的增大先增大后减小,随苗针长度的增大也先增大后减小。由响应曲面可知,取苗成功率沿苗针开度和苗针长度的方向变化较快,苗针开度和苗针长度对取苗成功率的影响基本一致。当取苗频率为60株/min,苗针开度在20 mm左右,苗针长度在200 mm左右时,取苗成功率较高。

由图12b可知,当苗针开度为20 mm时,取苗成功率随苗针长度的增大先增大后减小,取苗频率在60株/min之前变化对取苗成功率的影响较小,在60株/min之后取苗成功率随取苗频率的增大而减小。响应曲面沿苗针长度的方向变化较快,沿取苗频率的方向变化相对较慢。

图12 交互因素对取苗成功率的影响

由图12c可知,当苗针长度为200 mm时,取苗成功率随取苗频率的增大而减小,随苗针开度的增大先增大后减小。由响应曲面可看出取苗成功率沿苗针开度的方向变化较慢,沿取苗频率的方向变化相对较快。在苗针长度一定的情况下,取苗频率对取苗成功率的影响要比苗针开度的影响显著,苗针开度在20 mm左右,取苗频率在60株/min左右时,取苗成功率较高。

3.3.4 参数优化

为确保取苗装置具有更好的工作性能,以低伤苗率、低漏苗率以及高取苗成功率为优化目标,进行取苗装置工作参数和结构参数优化,利用Design-Expert.V8.0.6数据分析软件中的Optimization-Numerical模块进行优化求解,其目标函数与约束条件为:

优化后得到影响因素最佳组合区域为阴影覆盖区域,如图13所示。通过软件Design-Expert.V8.0.6选取最佳参数组合为:苗针长度198 mm,苗针开度19 mm,取苗频率57株/min,模型预测的伤苗率为3.91%,漏苗率为1.56%,取苗成功率为94.69%。

3.3.5 试验验证

利用优化参数(苗针长度198 mm,苗针开度19 mm,取苗频率57株/min)在农业农村部西北农业装备重点实验室自动取苗装置性能试验台上进行模型的验证试验,如图14所示。

图13 参数优化分析图

1.推苗环 2.苗针 3.番茄钵苗

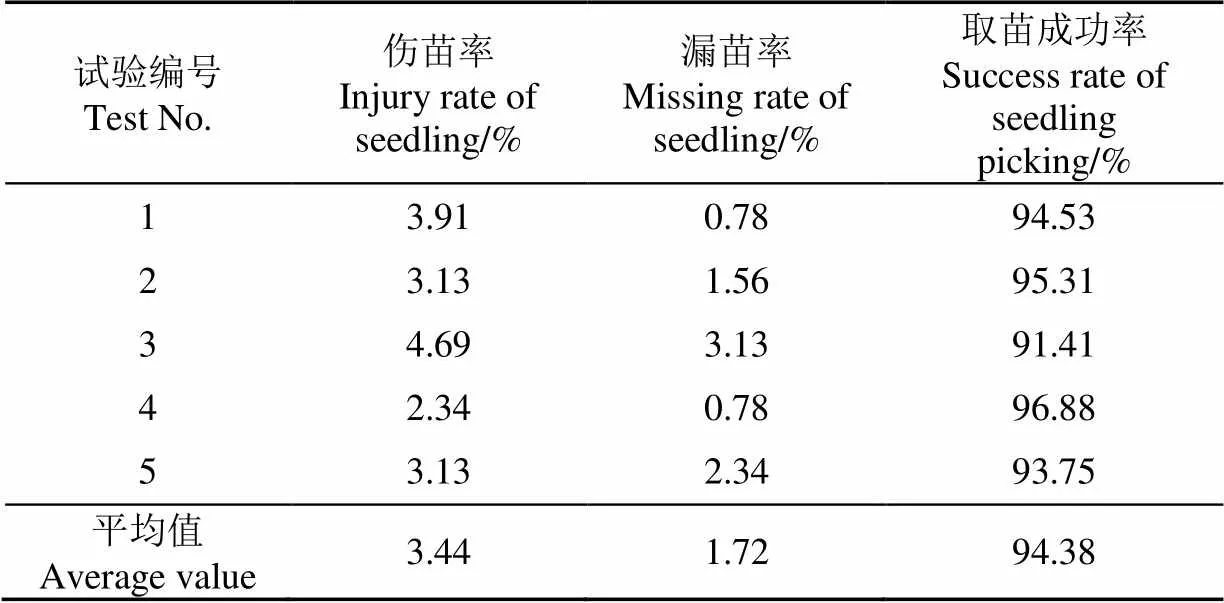

为消除随机误差,进行5次重复性试验取平均值,每次试验均测试整盘128株苗取出效果,试验结果如表6所示。分析可知,所得伤苗率、漏苗率以及取苗成功率的试验平均值分别为3.44%、1.72%、94.38%,取苗成功率台架试验值与软件优化参数值的误差为0.33%,表明取苗质量影响因素选择合理。因此,所建立的自动取苗装置性能优化模型正确,得到的工作参数和结构参数满足番茄钵苗机械自动取苗要求。

表6 优化条件下取苗试验测定结果

4 田间试验

为检验取苗装置田间实际取苗质量,将取苗装置安装于蔬菜穴盘苗铺膜移栽机上,采用约翰迪尔904轮式拖拉机为牵引动力,课题组于2019年9月15日,在石河子大学试验田开展田间取苗试验(图15)。

1.拖拉机 2.滴灌带 3.取苗装置 4.番茄钵苗 5.送盘装置 6.栽植装置 7.地膜

试验前将田块土壤进行耕整,使其细碎平整。试验时整机前进速度为1 km/h,取苗装置动力由电机提供。田间试验选取参数组合为:苗针长度198 mm,苗针开度19 mm,取苗频率57株/min。开展3次重复试验,每次试验均测试整盘128株苗取出效果。田间取苗试验指标的平均值分别为伤苗率3.65%、漏苗率2.08%、取苗成功率94.27%,取苗成功率田间试验结果与优化结果的误差为0.44%。表明取苗装置抗干扰能力较强,该研究结果可为全自动移栽机取苗装置结构改进和作业参数控制提供参考。

5 结论与讨论

1)通过分析一种番茄钵苗自动取苗装置的夹苗器凸轮运动过程,得到了凸轮运动参数。对取苗过程钵体受力情况进行了理论分析,结合栽植鸭嘴植苗频率,进行了以苗针长度、苗针开度以及取苗频率为变量的单因素试验。试验结果表明:苗针长度、苗针开度以及取苗频率对伤苗率、漏苗率以及取苗成功率的影响规律显著。

2)对取苗装置进行了二次旋转正交组合试验,建立了各个因素与指标间的回归模型,采用响应面法对参数进行了优化,得到番茄钵苗自动取苗装置的最佳参数组合为:苗针长度198 mm,苗针开度19 mm,取苗频率57株/min。在该参数组合下,台架验证试验的平均伤苗率为3.44%,平均漏苗率为1.72%,平均取苗成功率为94.38%。台架验证试验结果与优化结果基本一致。

3)田间取苗试验结果表明,取苗装置能满足番茄钵苗全自动移栽机的一般取苗作业要求,平均伤苗率为3.65%、平均漏苗率为2.08%、平均取苗成功率为94.27%。

[1]李凯,谭丹. 新疆番茄产业国际竞争力分析[J]. 现代商业,2018,(35):65-68.

[2]张浩雷,朱美玲,汪晶晶. 基于产业价值链的新疆番茄产业价值指标体系构建[J]. 农村经济与科技,2016,27(1):13-14.

[3]刘洋,李亚雄,李斌,等. 新疆地区作物移栽与移栽机研究现状[J]. 广东农业科学,2013,40(9):189-191,196.

Liu Yang, Li Yaxiong, Li Bin, et al. Research of China’s Xinjiang region crop transplanting and transplanting machines[J]. Guangdong Agricultural Science, 2013, 40(9): 189-191, 196. (in Chine with English abstract)

[4]于晓旭,赵匀,陈宝成,等. 移栽机械发展现状与展望[J]. 农业机械学报,2014,45(8):44-53.

Yu Xiaoxu, Zhao Yun, Chen Baocheng, et al. Current situation and prospect of transplanter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(8): 44-53. (in Chine with English abstract)

[5]张振国,曹卫彬,王侨,等. 穴盘苗自动移栽机的发展现状与展望[J]. 农机化研究,2013,35(5):237-241.

Zhang Zhenguo, Cao Weibin, Wang Qiao, et al. Development status and prospect of plug seedlings automatic transplanting machine[J]. Journal of Agricultural Mechanization Research, 2013, 35(5): 237-241. (in Chine with English abstract)

[6]胡敏娟,尹文庆,胡飞,等. 穴盘苗自动取苗试验系统的研制[J]. 南京农业大学学报,2011,34(3):122-126.

Hu Minjuan, Yin Wenqing, Hu Fei, et al. Development of test system for automatic pick-up plug seedlings[J]. Journal of Nanjing Agricultural University, 2011, 34(3): 122-126. (in Chine with English abstract)

[7]Dixit J. Field performance and evaluation of manual paddy transplanter in Kashmir Valley[J]. Ama Agricultural Mechanization in Asia Africa & Latin America, 2010, 41(1): 9-13.

[8]Manjunatha M V, Reddy B G, Masthana S, et al. Studies on the performance of self-propelled rice transplanter and its effect on crop yield[J]. Karnataka Journal of Agricultural Sciences, 2010, 22(2): 385-387.

[9]Sakaue O. Development of seedling production robot and automated transplanter system[J]. Jarq Japan Agricultural Research Quarterly, 1996, 30(4): 221-226.

[10]崔巍,徐盼,王海峰,等. 旱地自动移栽技术发展现状及分析[J]. 农机化研究,2015,37(6):1-5,28.

Cui Wei, Xu Pan, Wang Haifeng, et al. Present status and analysis of dry-land auto-transplanting seedling technique[J]. Journal of Agricultural Mechanization Research, 2015, 37(6): 1-5, 28. (in Chine with English abstract)

[11]薛党勤,侯书林,张佳喜. 我国旱地移栽机械的研究进展与发展趋势[J]. 中国农机化学报,2013,34(5):8-11.

Xue Dangqin, Hou Shulin, Zhang Jiaxi. Development trend and research progress of nonirrigated farmland transplanting in china[J]. Journal of Chinese Agricultural Mechanization, 2013, 34(5): 8-11. (in Chine with English abstract)

[12]金鑫. 蔬菜穴盘苗自动移栽技术与装置的研究[D]. 北京:中国农业大学,2014.

Jin Xing. Research on Automatic Transplanting Technology and Device for Vegetable Plug Seedling[D]. Beijing: China Agricultural University, 2014. (in Chinese with English abstract)

[13]宋建农,王苹,魏文军,等. 水稻秧苗抗拉力学特性及穴盘拔秧性能的力学试验研究[J]. 农业工程学报,2003,19(6):10-13.

Song Jiannong, Wang Ping, Wei Wenjun, et al. Experimental research on tensile strength of rice seedlings and force of pulling out seedlings from trays[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE) , 2003, 19(6): 10-13. (in Chinese with English abstract)

[14]胡静,韩绿化,温贻芳,等. 与自动移栽相关的不同蔬菜穴盘苗力学特性[J]. 农机化研究,2018,40(5):132-136.

Hu Jing, Han Lyuhua, Wen Yifang, et al. Mechanical properties of different vegetable plug seedlings as related to automatic transplanting[J]. Journal of Agricultural Mechanization Research, 2018, 40(5): 132-136. (in Chine with English abstract)

[15]韩绿化,毛罕平,缪小花,等. 基于穴盘苗力学特性的自动取苗末端执行器设计[J]. 农业机械学报,2013,44(11):260-265.

Han Lyuhua, Mao Hanping, Miao Xiaohua, et al. Design of automatic picking up seedling end-effector based on mechanical properties of plug seedling[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(11): 260-265. (in Chine with English abstract)

[16]梁喜凤,肖玺泽,朱宇豪,等. 子叶期钵苗补苗末端执行器设计与试验[J]. 农业工程学报,2018,34(9):49-57.

Liang Xifeng,Xiao Xize,Zhu Yuhao,et al. Design and experiment on pot-seedling supplementing end-effector for vegetables in cotyledon phase[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(9): 49-57. (in Chinese with English abstract)

[17]韩绿化,毛罕平,严蕾,等. 穴盘育苗移栽机两指四针钳夹式取苗末端执行器[J]. 农业机械学报,2015,46(7):23-30.

Han Lyuhua, Mao Hanping, Yan Lei, et al. Pincette-type end-effector using two fingers and four pins for picking up seedlings[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(7): 23-30. (in Chinese with English abstract)

[18]赵匀,刘星,薛向磊,等. 茄子钵苗全自动移栽机构优化设计与试验[J]. 农业机械学报,2018,49(5):152-160.

Zhao Yun, Liu Xing, Xue Xianglei, et al. Optimal design and experiment of fully-automated potted eggplant seedling transplanting mechanism[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(5): 152-160. (in Chinese with English abstract)

[19]王蒙蒙,宋建农,刘彩玲,等. 蔬菜移栽机曲柄摆杆式夹苗机构的设计与试验[J]. 农业工程学报,2015,31(14):49-57.

Wang Mengmeng, Song Jiannong, Liu Cailing, et al. Design and experiment of crank rocker type clamp seedlings mechanism of vegetable transplanter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(14): 49-57. (in Chinese with English abstract)

[20]高国华,冯天翔,李福. 斜入式穴盘苗移栽手爪工作参数优化及试验验证[J]. 农业工程学报,2015,31(24):16-22.

Gao Guohua, Feng Tianxiang, Li Fu. Working parameters optimization and experimental verification of inclined-inserting transplanting manipulator for plug seedling[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE) , 2015, 31(24): 16-22. (in Chinese with English abstract)

[21]赵匀,朱慧轩,辛亮,等. 拟合齿轮五杆水稻钵苗移栽机构的机理分析与试验[J]. 农业工程学报,2016,32(1):12-21.

Zhao Yun, Zhu Huixuan, Xin Liang, et al. Mechanism analysis and experiment of transplanting mechanism with fitting gear five-bar for rice pot seedling[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(1): 12-21. (in Chinese with English abstract)

[22]张敏. 拟合齿轮五杆水稻钵苗移栽机构的研究[D]. 哈尔滨:东北农业大学,2014.

Zhang Min. Research on Fitting Gear Five Linkage Rice Seedling Transplanting Mechanism[D]. Harbin: Northeast Agricultural University, 2014. (in Chinese with English abstract)

[23]李华,曹卫彬,李树峰,等. 辣椒穴盘苗自动取苗机构运动学分析与试验[J]. 农业工程学报,2015,31(23):20-27.

Li Hua, Cao Weibin, Li Shufeng, et al. Kinematic analysis and test on automatic pick-up mechanism for chili plug seedling[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(23): 20-27. (in Chinese with English abstract)

[24]叶秉良,李丽,俞高红,等. 蔬菜钵苗移栽机取苗臂凸轮机构的设计与试验[J]. 农业工程学报,2014,30(8):21-29.

Ye Bingliang, Li Li, Yu Gaohong, et al. Design and test on cam mechanism of seedling pick-up arm for vegetable transplanter for pot seedling[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(8): 21-29. (in Chinese with English abstract)

[25]郭琪,王利辉,周晓明. 加工番茄育苗移栽技术[J]. 新疆农垦科技,2010,33(6):49-51.

[26]中华人民共和国农业部. NY/T 1924-2010油菜移栽机质量评价技术规范[S]. 北京:中国农业出版社,2010

[27]中华人民共和国工业和信息化部. JB/T 10291-2013旱地栽植机械[S]. 北京:机械工业出版社,2013.

[28]刘姣娣,曹卫彬,田东洋,等. 基于苗钵力学特性的自动移栽机执行机构参数优化试验[J]. 农业工程学报,2016,32(16):32-39.

Liu Jiaodi, Cao Weibin, Tian Dongyang, et al. Optimization experiment of transplanting actuator parameters based on mechanical property of seedling pot[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(16): 32-39. (in Chinese with English abstract)

[29]王俊,张海洋,金鑫,等. 穴盘苗自动移栽机苗钵夹持力检测系统设计与试验[J]. 农业机械学报,2019,50(5):79-87.

Wang Jun, Zhang Haiyang, Jin Xin, et al. Design and experiment of seedling bowl clamping force detection system for plug seedling automatic transplanter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(5): 79-87. (in Chinese with English abstract)

[30]缪小花,毛罕平,韩绿化,等. 黄瓜穴盘苗拉拔力及钵体抗压性能影响因素分析[J]. 农业机械学报,2013,44(S1):27-32.

Miao Xiaohua, Mao Hanping, Han Lyuhua, et al. Analysis of influencing factors on force of picking plug seedlings and pressure resistance of plug seedlings[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(S1): 27-32. (in Chinese with English abstract)

[31]刘姣娣,曹卫彬,许洪振,等. 自动补苗装置精准定位自适应模糊PID控制[J]. 农业工程学报,2017,33(9):37-44.

Liu Jiaodi, Cao Weibin, Xu Hongzhen, et al. Adaptive fuzzy-PID control of accurate orientation for auto-detect seedling supply device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),

2017, 33(9): 37-44. (in Chinese with English abstract)

[32]王磊,张宏文,刘巧. 胶棒滚筒棉花采摘头采收性能试验[J]. 农业工程学报,2016,32(18):35-41.

Wang Lei, Zhang Hongwen, Liu Qiao. Test on harvest performance of cotton picking head with rubber-bar roller[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(18): 35-41. (in Chinese with English abstract)

Optimization and experiment of working parameters of automatic seedling picking device for tomato seedlings transplanting

Ma Xiaoxiao, Li Hua※, Cao Weibin, Yu Siyao, Li Shufeng

(1.,832003,;2.832003,)

Xinjiang is the main producing area for processing tomatoes in China because of its unique light and heat resources. The tomato industry occupies a very important position in Xinjiang's agricultural production and tomato planting mostly adopts seedling transplanting technology. In recent years, with the continuous expansion of planting scale, the demand for transplanting machinery increases sharply every spring. At present, most of the transplanting machines used are semi-automatic transplanters, and the seedling picking and throwing operations should be completed manually. The development of seedling transplanting technology is restricted by the low degree of automation, high labor intensity, low efficiency and high operation cost seriously. Therefore, the development of full-automatic transplanter has become eager and necessary to realize crop efficient large-scale transplanting in Xinjiang. The core of the research and development for the full-automatic transplanter is the automatic seedling picking technology. According to the full-automatic transplanter’s requirements of the automatic seedling picking and throwing operation, the automatic seedling picking device of tomato was designed in this study, and a performance test-bed for automatic seedling picking was built. The planet wheel train-link mechanism and the irregular sideways were used to control the movement process of the seedling clamper, and realize the required trajectory for automatic seedling picking. In addition,the cam lever mechanism is used to control the opening and closing of seedling needle to realize the action of seedling picking and throwing. In order to ensure the ideal working quality and success rate of the automatic seedling picking device, it is important to obtain the ideal working parameters and structural parameters of the automatic seedling picking device. With the help of the test-bed of the automatic seedling picking device, the main working parameters are optimized through experiments to improve the working quality. The single factor experiment was conducted with the length and opening size of seedling needle and the frequency of seedling picking as variables according to theoretical analysis and experimental research, combined with the requirements of transplanting on film in Xinjiang. The test results showed that each factor has influence on the injury rate, missing rate and success rate of seedling. Furthermore, quadratic rotation orthogonal combination experiments with three-factor three-level were conducted with the injury rate, the missing rate and the success rate of seedling picking as the evaluation indexes. The mathematical regression model between response indexes and influence factors was established by data optimization software Design-Expert 8.6.0. Response surface analysis was used to analyze the experimental results, and multi-objective optimization analysis was used to optimize each parameter. The regression model optimization results were the length of seedling needle 198 mm, the opening size of seedling needle 19 mm, and the frequency of seedling picking 57 plants/min. Under these parameters combination, the injury rate of seedling was 3.44%, the missing rate of seedling was 1.72%, and the success rate of seedling picking was 94.38%. In the field experiment, the injury rate of the seedling was 3.65%, themissing rate of seedling was 2.08%, the success rate of seedling picking was 94.27%, and the error between the experimental value of the success rate of seedling picking and the optimization result was 0.44%, which indicated that the automatic seedling picking device for tomato seedlings could meet the requirements of picking and the anti-interference ability of the device was strong. The study can supply certain references for the design of key components of the automatic transplanting machine and the improvement of working performance parameters.

agricultural machinery; optimization; experiment; tomato seedlings; seedling picking device; response surface

马晓晓,李华,曹卫彬,等. 番茄钵苗移栽机自动取苗装置作业参数优化与试验[J]. 农业工程学报,2020,36(10):46-55.doi:10.11975/j.issn.1002-6819.2020.10.006 http://www.tcsae.org

Ma Xiaoxiao, Li Hua, Cao Weibin, et al. Optimization and experiment of working parameters of automatic seedling picking device for tomato seedlings transplanting[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(10): 46-55. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.10.006 http://www.tcsae.org

2019-11-25

2020-05-07

国家自然科学基金(51765059);新疆兵团重大科技项目(2018AA010)

马晓晓,主要从事农业机械设计及理论的研究。Email:maxiaoxiao0425@126.com

李华,博士,副教授,主要从事农业机械设计与自动化技术研究。Email:shzdxlh@126.com

10.11975/j.issn.1002-6819.2020.10.006

S223.92

A

1002-6819(2020)-10-0046-10