薄壁齿圈产品的夹持变形分析

2020-07-09一汽轿车发传中心吉林长春130013孙银军

■ 一汽轿车发传中心 (吉林长春 130013) 孙银军

卡盘夹持薄壁类齿圈零件,面临的最大问题是卡爪夹紧时齿圈发生弹性变形,车削加工修整了局部的变形。如车削内孔去除了多余的变形材料,当卡爪松开后弹性变形恢复至原始状态,加工去除的多余材料就成为影响齿圈类薄壁产品质量的主要原因。我厂一齿圈产品在试制过程中,成品齿圈内孔形状公差超差严重,严重影响其装配和使用,本文用软件分析模拟齿圈受力变形的情况,寻找利于改善变形的夹持方式。

本次计算齿轮材料20MnCrS5,模数m=1.3,齿数z=102,齿宽b=11.15mm,压力角α=20°,齿侧倒棱C=0.5mm×0.7mm,齿顶圆直径147mm,齿根圆直径139mm,内孔直径119mm,内孔宽度11.35mm,齿面宽度11.15mm。进口卧式车床自定心卡盘和自定心节圆卡盘夹持加工。

1. 齿圈夹持方式和受力

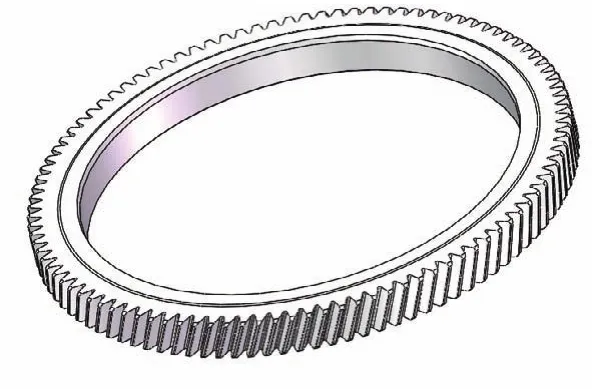

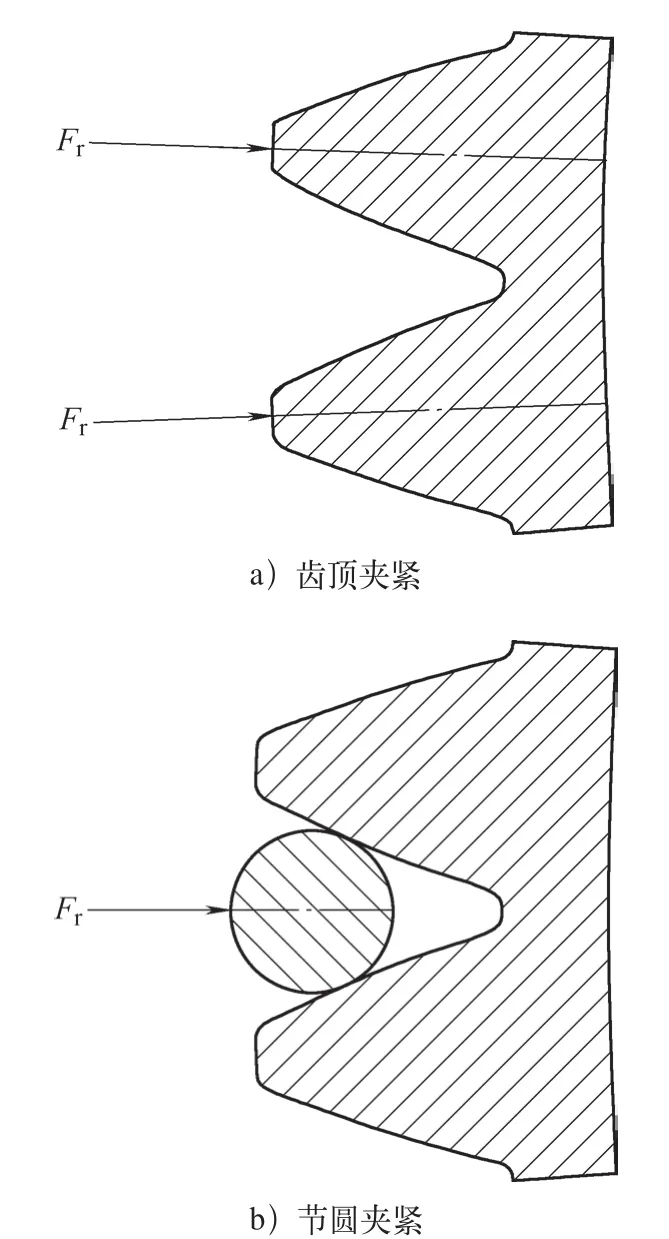

齿圈产品在加工内孔时,主要采用自定心卡盘齿顶圆和节圆夹紧的方式固定零件,个别易变形零件也可采用薄膜卡盘端面夹紧的方式固定零件。本次计算分别以齿顶圆夹紧和节圆保持架夹紧等方式,分析其应力分布和变换趋势。计算选用完整齿圈进行仿真和分析,再对数据进行圆周展开,得到内孔整个圆周的应力分布,薄壁齿圈模型如图1所示。齿圈受夹紧力Fr=100N,其受力示意如图2所示。

图1 薄壁齿圈模型

2. 齿圈内孔应力分析

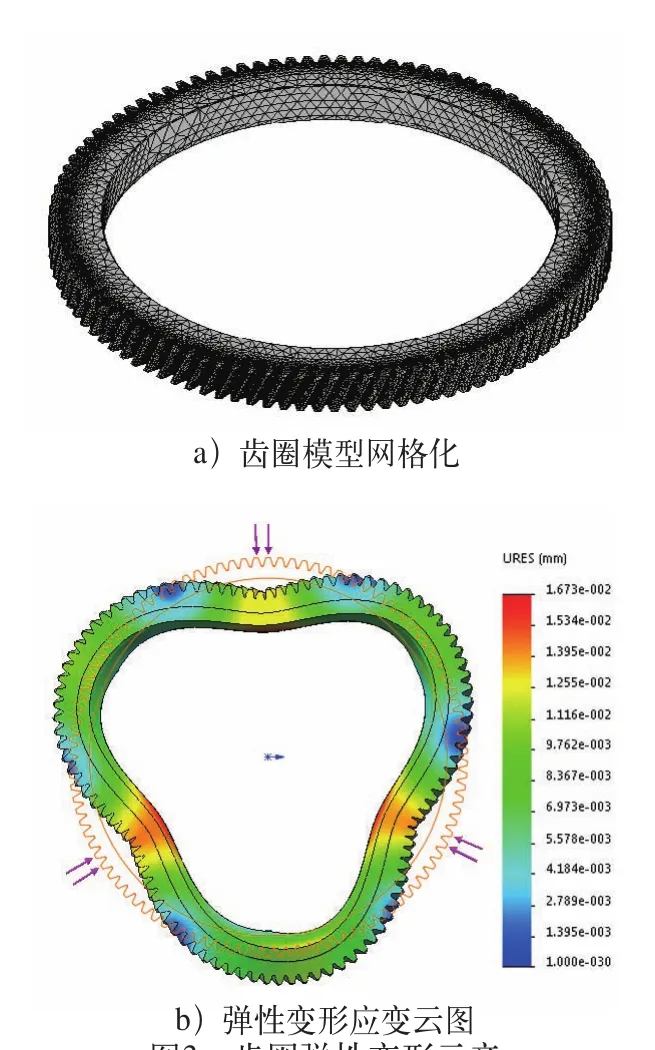

对齿圈建模并网格化,加载夹紧力Fr,齿圈沿夹紧力方向发生弹性变形(见图3)。齿圈受夹紧力作用位置内孔收缩,两侧临近位置内孔张大,齿圈孔壁受拉应力和压应力交替作用,此时加工内孔,孔壁切除材料不均匀。卸载夹紧力后,齿圈恢复至原始状态,内孔出现圆度误差,此形状误差与夹紧方式和夹紧力相关。特别是热后精加工,夹持齿圈发生弹性变形的大小和趋势是影响成品内孔形状误差和内孔质量的重要因素。

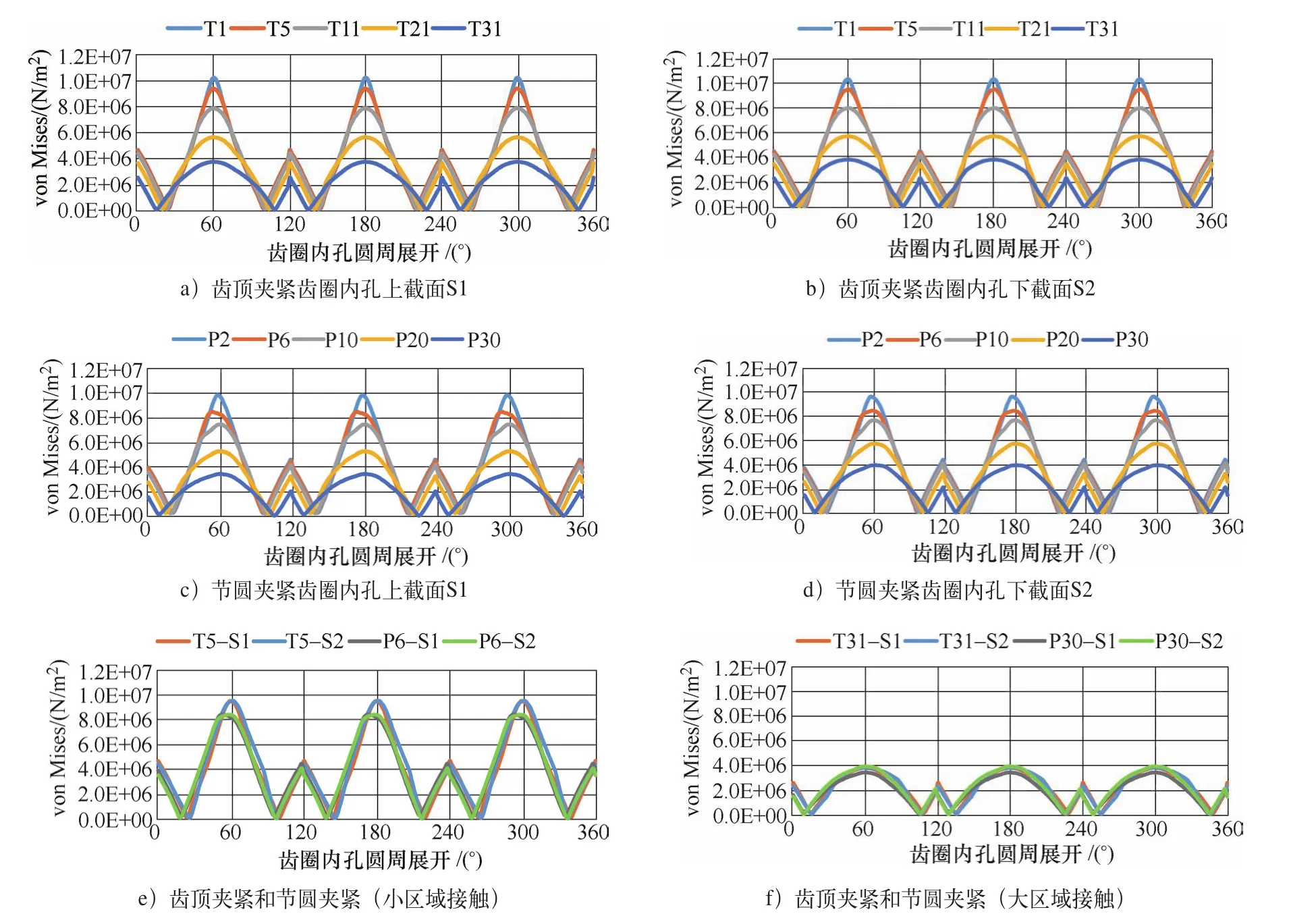

由于计算齿圈齿数z=102,三等分后得到完整齿数33和齿槽数34。考虑夹持力在齿顶曲面和齿槽曲面的均匀分布,设定夹持齿顶圆齿数分别为T1、T5、T11、T21和T31;夹持节圆齿槽数分别为P2、P6、P10、P20和P30;在内孔上边缘和下边缘建立传感器S1和S2,依次加载夹紧力Fr,则薄壁齿圈内孔上下截面的应力分布如图4所示。

图4a~d显示,无论采用齿顶夹紧还是节圆夹紧,齿圈内孔应力集中都随着夹持区域的增加而逐渐减小,应力分布趋于均匀,其压应力和拉应力差值逐渐减小,拉应力区域增加,压应力区域减少,也就是内孔的弹性变形逐渐减小和均匀。在保持夹紧力不变的情况下,增加接触区域可有效减小应力,减小弹性变形。图4e~f显示,节圆夹紧与齿顶夹紧相比,齿圈内孔平均应力减小10%;同时由于斜齿轮螺旋角的影响,两种夹持方式内孔应力分布在相位上有一些差异,但是不影响进一步分析和解决问题。

图2 夹持受力示意

图3 齿圈弹性变形示意

3. 试验数据和结论

综合分析数据发现,薄壁齿圈在相同夹紧力作用下,由于夹持方式和夹持区域的差异,内孔弹性变形和应力分布呈现如下规律:

1)薄壁齿圈内孔弹性变形随着夹持区域的增加而减小,随着夹持力的增加而增加。

2)应用自定心卡盘夹紧节圆保持架和夹紧齿顶相比,内孔应力平均值减少约10%。

3)在相同夹紧力作用下,自定心节圆卡盘夹紧齿面,其内孔应力最大,弹性变形最大。

图4 薄壁齿圈内孔应力分布

综上所述,针对薄壁齿圈产品的夹持方式,自定心节圆卡盘夹持节圆齿面易引起内孔较大弹性变形,因其接触区域较小,应力集中比较明显。自定心卡盘夹持齿顶和节圆保持架,通过改变卡头尺寸和圆弧半径,易于调整夹持接触区域大小,可较大程度改善内孔的加工质量。如有齿面精加工的需求,小批量推荐采用节圆保持架夹紧,自动化推荐采用齿顶夹紧,同比齿面磨削余量应增加0.03mm(Max)。

专家点评

薄壁齿圈在相同夹紧力作用下,由于夹持方式和夹持区域的差异,内孔弹性变形也不相同。作者从节圆夹持和齿顶圆夹持两个方向分析齿圈弹性变形的趋势,并采用软件分析模拟齿圈受力变形的情况,通过试验数据,总结出薄壁齿圈内孔应力分布的规律和改善变形的夹持方式,提高了加工质量的稳定性。

文章的优点是运用科学的方法,模拟薄壁齿圈在不同夹紧状态下的弹性变形,用模型化思维去分析原因,解决问题,将复杂的问题简单化。