超临界机组汽轮机高调阀浮起的原因分析与处理

2020-07-09曹侬

曹 侬

(上海电气电站集团工程公司,上海 201199)

0 引言

N660-24.2/566/566 型超临界660 MW 中间再热凝汽式汽轮机中,主汽进汽阀采用的是当前国内外超临界机组大多采用的主汽一体阀,即主汽阀和高调阀合并而成的一体阀。为避免高调阀阀座浮起,目前对阀座主要在3 个方面进行了改进:1)阀座材料由10325PJ 或12 CrMo 改为X10CrMoVNb9-1[1-2];2)阀座高度由79.5 mm 增加到109.5 mm[3-4];3)阀座与阀壳间的过盈量由0.11 mm 增加到0.23 mm[5],一部分增加到0.28 mm[6]甚至0.30 mm[7]。但是,目前对高调阀的松动、浮起甚至阀杆断裂[8-9]等问题还有认识的盲点。以某工程高调阀故障问题为例进行故障的原因分析及处理,提出调试、安装、运行、维修等方面的要求,为今后此类故障的处理提供参考。

1 高调阀故障现象

工程首台机组为3 号机组,在2013 年8 月底开始投入商业运行,2017 年5 月中旬首次发现高调阀调节异常情况。这种情况陆续在其他机组出现。高调阀调节异常情况如下。

启动阶段。在汽轮机冲转的阀切换过程中,常见的高调阀故障有高调阀开度在15%以上的拒动,或者出现汽量时大时小,引起汽机转速失控,最终至阀切换不成功的情况。需要说明的是,上述拒动与带负荷高调阀拒动不同,后者可通过改变进汽方式来解决[10]。

运行阶段。在近高调阀处听到金属的撞击声[11],提示可能出现阀座浮起。而阀座浮起可能导致阀座下面的阀壳突起,会阻碍汽流的通道。在相同负荷下,阀前压力会升高,高调阀也随之开度增大。若高调阀处于全开状态,则说明该高调阀阀座已经浮起并损坏。

停机阶段。高调阀关闭时仍有10%以上的开度,内漏严重,汽机惰走时间较前延长。阀壳外的销子末端磨损、变短、松动或脱落。

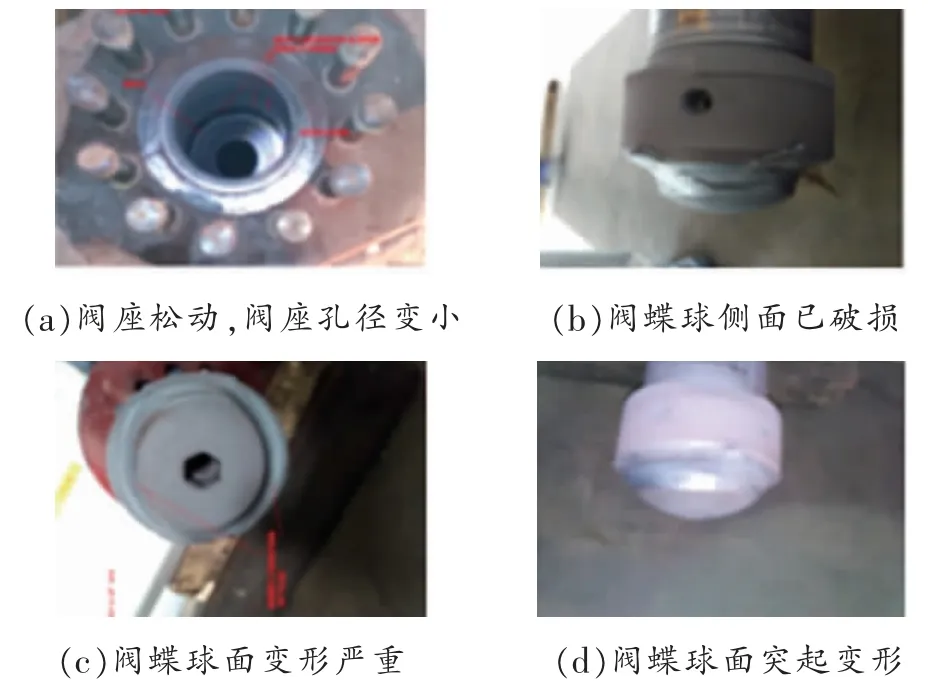

解体阶段。高调阀阀壳朝内表面侧拉长,阀座外表面变形,阀座收缩变形并向中心突出,口径变小。阀座与阀壳间隙变大。阀蝶球面变形有突起。

2 汽轮机高调阀结构和材料

2.1 汽轮机高调阀结构

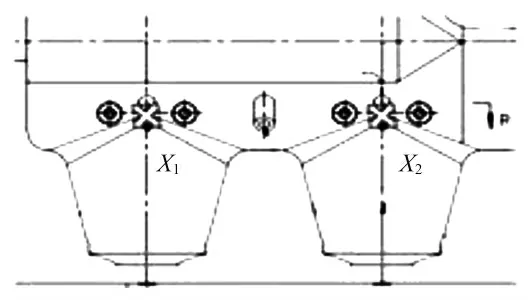

汽轮机在汽机平台上有2 个主汽一体阀,分两侧水平布置。单个主汽一体阀由1 个主汽阀(图中左侧)和2 个高调阀(图中右侧)组成,如图1 所示。

图1 汽轮机主汽一体阀结构

图1 中左侧主汽阀,蒸汽自下而上进入,当主汽阀阀杆水平向左运动时,主汽阀打开,蒸汽从左侧的主汽阀进入右侧高调阀腔室。2 个高调阀竖直平行布置,高调阀阀杆上下运动来控制进入汽机喷嘴室的流量,从而达到最终控制机组负荷的目的。

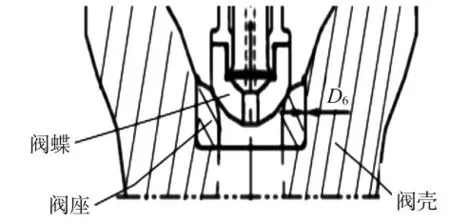

高调阀结构如图2 所示,自下而上依次主要由阀壳、阀座、阀蝶、阀杆、阀杆套、油动机活塞连杆、弹簧等组成。

阀座与阀壳通过过盈配合连接,并通过阀壳外的2 个销子锁紧,对阀座和阀壳起到固定和防旋转的作用。阀杆底部与阀蝶呈螺纹连接,如图3 所示,D6为阀座与阀壳的过盈量。

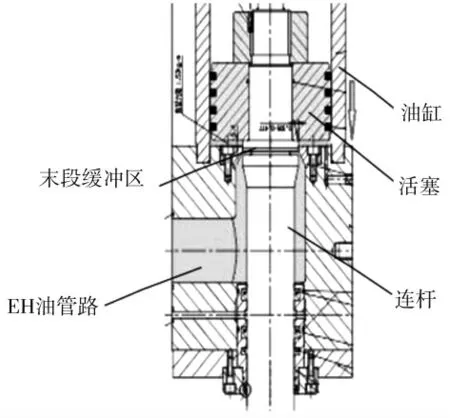

高调阀阀杆上部与油动机连杆下部通过阀杆套连接,阀杆与油动机连杆间存有固定间隙,可缓冲套筒内的阀杆间、阀座与阀蝶间的高强度冲击。这一间隙在油动机油缸内对应有一个末端缓冲区,其结构如图4 所示。

图2 汽轮机主汽一体阀内高调阀结构

图3 阀座与阀壳间的过盈配合量

图4 油动机油缸内的缓冲区

2.2 汽轮机高调阀材料

传统阀座材料为10325PJ/12CrMo 的珠光体合金钢,而该工程用10CrMoVNi9-1 的马氏体合金钢代替原先的材料,因为后者可塑性更小且有较小的蠕变变形。而阀壳材料一般都是Cr,Mo,V 合金钢(或10315AP)[12],且已被广泛应用,因此不需要更改。工程使用的高调阀材料特性如表1 所示。

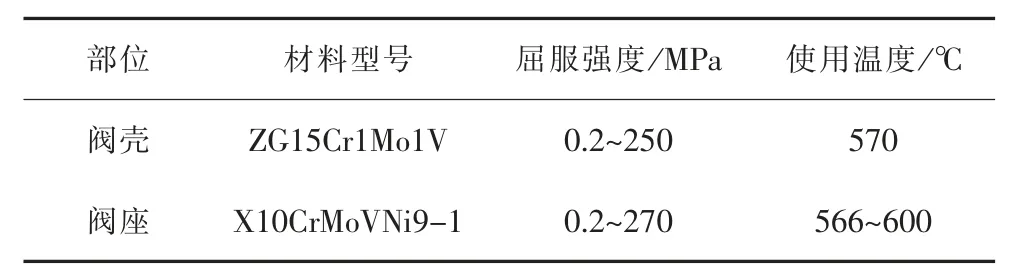

表1 汽轮机组高调阀的材料特性

3 汽轮机高调阀设计

制造商在出厂前已按照安装工艺要求将阀座与阀壳组装完成,所以两者间的过盈量、阀座高度和材料已经固定。该工程采用阀座与阀壳的过盈量为0.19~0.23 mm,阀座高度为109.5 mm。高调阀的其他组件则在现场由安装单位根据图纸要求复装。

3.1 阀座内外温度梯度

阀座与阀壳接触紧密,因此在稳态条件下阀座温度接近阀壳界面温度。由于蒸汽的节流作用,阀座受蒸汽影响较阀壳大,这会使得阀座的表面自内而外和自上而下都存在温度梯度。阀座上的温度梯度会在圆周方向产生较大的轴向和径向热应力。

这种热应力是阀座内外壁温差的函数。主汽温度变化梯度越大,阀座与阀壳间的热应力变化也越大。在高温高压下,这种热应力会随着时间的延长使得材料失去强度,破坏蠕变性能,从而导致阀座和阀壳内表面塑性变形,并消耗掉其间的过盈量[13]。如果温差持续超限,将导致阀座与阀壳间出现间隙而松动。另外,在蒸汽的冲击和阀蝶接触性撞击下,一旦阀座浮起,阀蝶与阀座的撞击也会加剧它们各自的变形和损害,如图5 所示。

图5 现场高调阀解体后阀座、阀蝶损坏

3.2 阀座高度

若阀座高度太小,会导致阀座与阀壳的接合面小。若其间的过盈量也偏小,则会使阀座松动而浮起。实践表明:以往使用的阀座高度为79.5 mm,其阀座与阀壳间的结合面不够,需要增加30 mm 使得阀座高度为109.5 mm,以确保使用的适宜性和安全 性[3-4]。

3.3 阀座与阀壳的过盈量

根据制造厂对蒸汽温升/温降速率的要求:运行最大温升/温降为120 ℃/h。在这种情况下,认为D6应为0.19~0.23 mm,若D6过大,阀座的内应力也较大,虽然阀座与阀壳间不会松动,但是阀座受到高温高压的蒸汽冲击会增大内应力,可能出现裂纹甚至破碎。

4 汽轮机高调阀安装要求

如前文所述,工程所用高调阀阀座的高度为109.5 mm,过盈量D6为0.19~0.23 mm,阀座与阀壳的材料如表1 所示,这些是确保阀座不松动、不浮起的基本条件。

若阀杆与阀杆套间隙偏大会引起阀杆振动,甚至断裂。若该间隙偏小则对阀座和阀杆的冲击磨损增大,导致变形。

安装时,为保证阀杆的自由间隙,要求先将阀门关闭,让油动机连杆自然下垂与阀杆对接,一般油动机连杆和高调阀阀杆间存有间隙约4 mm。然后将油动机连杆上提6 mm,即油缸活塞从底部上移6 mm,这样油动机连杆下端与阀杆上端的阀杆自由间隙为10 mm。

此时,可由工厂或厂家提供的垫片厚度调整至10 mm,并插入此间隙中,再固定油动机连杆、套筒和阀杆,以此作为阀门关闭后的最后位置。图6 为阀座自由间隙中填塞的垫片位置。

图6 阀座自由间隙垫片位置

5 汽轮机高调阀调试与运行要求

高调阀的控制方式为:油动机注油开,弹簧下压关,并且通过注油油量来控制高调阀的开度。

5.1 汽轮机的相关试验操作要求

汽轮机高调阀关闭时间的测定。调试期间,要进行高调阀关闭时间测定试验,以确定阀门关闭时间是否符合厂家要求。否则,会引起汽机超速而出现事故。由于末端缓冲区的存在,在高调阀关闭时,现场应该听到的是油挤压声而不是金属撞击声。听声音也是判断高调阀的阀杆自由间隙调整是否到位的方式之一。

高调阀松动试验。在做高调阀松动试验时,要确保阀门的指令、反馈和现场的阀位一致,并做好原始记录。若高调阀的调节或关闭有异常,即阀门浮起或机械松动,会使汽机转速、功率和调频等响应性能下降。此时,就可比对原始记录,一般高调阀浮起时,阀杆会比正常情况上升5 mm 以上。

5.2 汽轮机在运行时的操作控制

根据厂家设计,在同侧主汽一体阀内,2 个高调阀的侧面分别有1 个外壁金属温度热电偶和1 个内壁金属温度热电偶用以测量阀壳内、外壁金属温度,如图7 中X 点所示。2 个测温点分别布置在2 个调阀上,左侧X1为外壁金属温度,右侧X2为内壁金属温度。

图7 高调阀上的金属壁温测点X 位置

在稳定负荷运行下,阀壳和阀座的温差较小,但在快速变负荷时,两点的温差很大。《660 MW 超临界机组使用操作手册》 提供了高调阀汽室内表面金属温度Ts与阀座内壁温度T2、外壁温度T1间的关系,如式(1)所示,以此规定启动中阀切换的条件,即Ts大于主汽压下的饱和温度,此时,用Ts作为最低主汽门前温度。

高调阀阀座内壁温度T2在200 ℃时,温差可容许120 ℃;T2=300 ℃时,容许温差108 ℃;T2=400 ℃,容许温差96 ℃;T2=500 ℃,容许温差83 ℃。

该工程6 台超临界机组的高调阀屡次发生阀座浮起问题,而同类机组的B 电厂自2013 年底2 台机组都投入商业运行,至2019 年从未出现高调阀异常现象。表2 为该工程5 号机与B 电厂同类型的4 号机在启停阶段阀座内外壁温对比记录。

该工程5 号机停机惰走状态,外壁温度为502 ℃,内壁温度为364.68 ℃,最大温差达到137.68 ℃,超过容许温差54 ℃。5 号机启动后,有2 次温差较大:内壁T2分别为336 ℃和417 ℃,外壁T1分别为221.98 ℃和300.75 ℃,温差均超过了容许温差。在4 天内,5 号机在启、停阶段的温差均超过容许温差上限。

通过实际调查并检查B 电厂4 号机的跳机、启机以及检修记录,查到内外壁温差记录最大值为68.81 ℃,发生在转速为2 350 r/min 处。由此可见,控制阀座内外壁的温差是避免阀座松动、浮起的一个重要手段。

5.3 汽轮机运行要求

阀座的损坏随着应力疲劳、温度、时间、腐蚀、磨损的继续而持续恶化。这种恶化也随着运行参数的瞬间巨变而更加剧烈。

启动阶段。冲转前,要确保主汽阀前主汽温度高于高调阀汽室内压力的饱和温度20 ℃以上,以避免蒸汽带水造成阀座金属温度突降。冲转中要严密监视阀座金属内外壁温度,温差不可过限。控制主汽温升、温降速率小于2 ℃/min(冷态)。任何情况下都不得减少规定的中速暖机时间,一旦发现温升降率过大,要延长暖机时间。

带负荷阶段。严格控制负荷升、降率小于1.5%/min,同时监视阀座金属内外壁温差在要求范围以内。

停机阶段。监视阀座壁温差,按规程要求不早停役轴封供汽和盘车。严禁检修前过早拆除主汽阀/高调阀本体的保温。因此,不建议在停机中使用快冷方式。

实践证明,在启动阶段的阀切换、刚并网时及停机降负荷至零的阶段,阀座的内外壁温差是最大的。因此,按规程控制汽温的升温、降温速率是运行中避免阀座松动的关键因素。当然,减少非计划停机的次数也是一个控制因素。

表2 工程5 号机与B 电厂4 号机启停阶段壁温对比

6 汽轮机高调阀维修要求和注意事项

阀座和阀壳的安装工艺和焊接工艺要求均较高,如果在现场完成修复工作,需要施工人员具有较高的技术和修复水平并按设计要求达到施工精度。

6.1 高调阀浮起后的修复要求

高调阀解体,需要首先将主汽阀解体。考虑到维修人员需要在阀内工作,应对主汽阀进口管和高调阀出口管道进行封堵,一般用海绵外包布把管道塞紧,既便于清理后去除,又能承担镗孔、焊接、研磨等工序中产生的杂物。

旧阀座取出。对高调阀的阀座底部进行封堵后,先取出阀壳外的销子,再用专用工具植入阀座下方并贴住阀座,最后用木棒或铜棒敲击阀座外缘使其归中。此时可上提工具拉杆(或用千斤顶与辅助工具组合)将阀座从阀壳内取出。

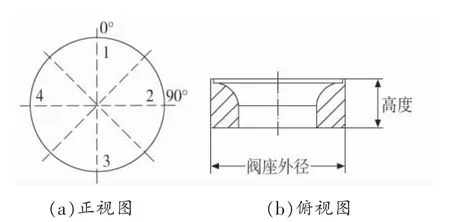

新阀座加工。新阀座外径 (考虑了过盈量,如0.19~0.23 mm)的同心度和椭圆度的精度≤0.02 mm,阀壳内表面的加工精度也≤0.02 mm。需确认新阀座的高度为109.5 mm,精度要求同上。最后,清理研磨后的杂物。

新阀座回装。在汽机平台近高调阀的平整地上,将新阀座置于液氮内冷缩40~50 min,同时对阀壳外侧对应阀座区域用氧乙炔枪由4 个人同时从4 个方向(见图8)加热至200 ℃左右,使阀座安装孔膨胀变大。再尽快将冷缩后的阀座回装,并检查阀座与阀壳严丝合缝并对中合格,用工装压板压紧至阀座恢复常温,防止阀座恢复时膨胀浮起。

新阀座施焊与研磨、清理。对阀座与阀壳的上端配合外缘进行全周施焊,最后对阀壳外的2 个定位销进行定位并点焊以防止松动。为了保证维修后阀门的严密性,对阀座密封面现场重新进行研磨。研磨合格后,清理高调阀内外杂物,最后重新组装高调阀和主汽阀各部件,至此,维修结束。

图8 阀座示意图

6.2 维修处理和注意事项

高调阀阀壳上的销子有两个作用:一是定位,二是防旋转。建议加大销子的直径,可选择直径为18~22 mm 的销子来抵御金属蠕变疲劳,并延长其使用寿命。

阀座的维护要保证阀座高度、过盈配合量的要求值和加工精度。回装高调阀要保证阀杆、套筒的径向间隙符合图纸要求,特别是阀杆轴向自由间隙应大于6 mm,并填充工厂配置的垫片。

7 经济效益分析

高调阀阀座的松动、浮起,会产生机组负荷不稳定和失控,最终导致机组停机。660 MW 超临界机组的一次重新启动,《660 MW 超临界电厂锅炉使用说明书》提到冷态启动到满负荷至少7 h,按此计算会导致发电量损失462 万kWh。此时,还没计算停机后到处理完成的时间段所造成的发电量损失。因此,避免高调阀阀座的浮起停机,可避免非计划停机检修给电厂带来的巨大经济损失[14]。

8 结语

解决高调阀阀座浮起问题,不仅要从设计、制造方面查找原因,确保材料、阀座高度和过盈量等达到标准,还要从阀门未发生松动、浮起前的控制因素入手,比如对安装高调阀阀杆自由间隙进行调整、对高调阀关闭时间进行测定、对机组启停及变负荷运行时的阀座金属温差进行控制等,可以有效避免机组因高调阀的阀座浮起而引起的非停问题。