装配式建筑预制供应链管理核心工作网络模型构建

2020-07-04张赵鑫

张赵鑫

华侨大学土木工程学院,福建 厦门 361021

作为近年来国家大力推行绿色建筑和建筑工业化的重要组成部分,装配式建筑得到了进一步发展,以促进传统建筑业早日实现转型升级。装配式建筑出现已有几十年,在技术上已经较为成熟,而随着供应链理念在各个行业的普及,学术界和业界也将研究的焦点转移到装配式建筑建造过程的管理层面。其建造管理过程涉及构件生产、物流运输和现场装配三个不同调度阶段,每个阶段包含一定数量且具有逻辑关系的工作内容,在实践中经常会出现主次工作不清、任务相互牵制、资源分配不合理等现象,最终导致装配式建筑工程普遍出现低收益、超期、超预算局面[1]。在国外一些发达国家,装配式建筑从生产到装配完成是一条完整的产业链过程,称为装配式建筑预制供应链(以下简称预制供应链)。管理人员通过对预制供应链上的各项工作进行合理安排与资源分配,从而提高了整个装配式建筑项目的绩效,对我国发展完善装配式建筑产业起到良好的借鉴作用。

提高预制供应链管理效率的基础是识别整条预制供应链上所包含的核心工作(工艺)任务,核心工作(工艺)需要被优先执行或分配资源,才能避免成本和工期浪费。因此有必要基于WBS(Work Breakdown Structure)对预制构件从订单下达到现场装配完成这一过程进行分解,在了解每项工作(工艺)特点的基础上进行归纳和整合,建立预制供应链管理的核心工作网络模型,为预制供应链管理工作提供依据。

1 预制供应链管理

预制供应链将传统制造业供应链理念引入装配式建筑产业中。广义的装配式建筑供应链管理所涉及主体和内容众多,包括从开发商委托设计方设计、生产商接受订单生产、配送运输、施工方按图装配施工、交付业主运营直至项目寿命周期结束等。其中预制构件是装配式建筑的基本元素,贯穿于整个装配式建筑建造全过程,它的出现将项目施工过程的某些阶段在时间上提前,在空间上转移到预制构件生产厂内,在工艺上由装配施工代替传统现场湿作业浇筑。同我们区分广义和狭义的工程管理定义一样,狭义的预制供应链管理即装配式建筑项目中预制构件的“施工阶段”,这个“施工阶段”不仅指现场的装配施工,而是包括传统现场施工工作内容但在装配式建筑项目中表现为分布在不同时间和空间维度上的构件生产、运输配送、现场装配环节。同时它又不同于制造业供应链管理,具有建筑业独有的特点和要求。

对预制供应链上的各方参与者来说,成本和工期是最主要的两大管理目标,而目标的实现建立在对全过程各项工作(工艺)的全面管理上。我国装配式建筑可持续化、产业化发展受阻,与预制供应链各环节工作(工艺)管理效率低下从而制约各参与方积极性有直接关系。

2 预制供应链管理过程分解

基于WBS 对预制供应链全过程工作(工艺)进行分解,在分解的基础上,通过研究文献和技术方案对分解得到的工作进行筛选,定位各阶段的有效工作,分析特征并进行整合梳理。

2.1 流水线生产阶段

预制供应链的核心过程是生产阶段,主要涉及两种生产组织方式:流水线生产和固定式生产。固定式生产方式在劳动力、设备和空间等资源的利用率上非常低效,所以流水化生产成为最理想的实现方式,这种方式的优点在于效率高、工艺适用性可通过流水线布局进行对应调整,可以进行标准化构件的大批量生产[2]。由于预制构件生产不同于传统制造业,具有工艺特殊性,一方面某些工作必须由人工来完成,另一方面现阶段的自动化程度普遍较低,生产商考虑成本因素,在另一些工序上依然采用人工代替本可以进行自动化生产的工作。随着装配式建筑的普及和生产技术的改善,流水线组织、高自动化仍是未来预制构件生产的发展方向。

Chan[3]等比较早研究了预制构件车间内流水化生产组织相关流程和工艺的特殊性,将预制构件流水线生产过程划分为六道主要工序(支模、安放钢筋及预埋件、浇筑混凝土、养护、脱模、成品修复)。在后来的研究中,Wang[4]等将Chan 的六工序预制构件流水线生产模型扩展到九工序,加入了前期的模具制造、和后期的存储与运输过程,使得整个生产阶段更接近于实际情况。在总结前人研究的基础上,本文将生产阶段划分为如下核心工序。

2.1.1 模具制作或回收清理

模具在制造业中扮演着重要角色。在预制构件的生产过程中,模具质量的好坏直接决定着产品质量的合格与否,因此,组织生产前的模具准备工作就显得尤为重要。预制构件生产所用模具主要来源于两个途径:对于标准化预制构件,由于其尺寸的固定性和需求的稳定性,多采用周转使用频率较高的钢模,可对前一批次生产标准化预制构件拆卸下来的钢膜进行清理保养以供下一批次预制构件生产使用;而对于有特殊要求的定制构件或产出量少的异型构件,则多以制作木模具为主,满足生产单次性和成本的要求。

2.1.2 模具安装

在制作或选择生产批次所使用的模具并进行清理后,下一步便是将模具按生产批次要求进行安装。安装过程中应根据预制构件深化设计的特征信息对模具的侧模、预埋件、孔洞划线位置定位,测量安装预埋件、孔洞的位置基线[2],并在模具组装后严格按照要求涂刷脱模剂或水洗剂,方能进入下一道工序。

2.1.3 安放钢筋及预埋件

钢筋的加工和绑扎工序类似于传统工艺,但在过程中应严格注意防止损伤模板,并确保钢筋的混凝土保护层厚度符合要求。水电管线预埋件、门窗预埋件等应防污损,必要情况下为保证定位准确可采用临时支架固定。

2.1.4 浇筑混凝土

与其他生产工艺不同,混凝土一旦开始浇筑,无特殊情况便不能停止,属不可中断工序。在浇筑过程中应严格按照方案进行振捣,防止过振和漏振,并按要求制作标准试块与构件同条件进行养护。

2.1.5 养护

同混凝土浇筑一样,养护工艺也属不可中断工序,但多种预制构件可同时进行养护,因此又属于不可中断的并行工序。应根据实际情况采用合适的养护方式,主要有自然养护、低温蒸汽养护、电加热养护、红外线加热养护等。

2.1.6 构件脱模

脱模应在养护完成并达到对应模板可拆除的强度之后,并防止预制构件受到损坏,应禁止采用锤击、敲打等方式进行模板拆除。拆除的模板经检查和清理后可投入下一批次同标准预制构件生产过程。

2.1.7 成品修复

构件脱模后及时检查外观,表面观感质量要符合设计和合同要求,对缺陷部位进行修补。构件达到设计强度时,应对预制构件进行最后的质量检查,检查要对照图纸逐项检查,包括构件外观与设计是否相符、表面瑕疵、预埋件情况、混凝土试块强度等。经质检合格的构件方可视为成品,可以入库储存或运输发货,必要时应采取成品保护措施,如包装、护角、贴膜等措施。

2.1.8 储存

在上述工序完成后,预制构件起吊至堆放场地进行存放。起吊应满足起吊强度和方式要求,按照规格型号、交付批次等进行分类堆放,以避免二次搬运增加成本和损伤预制构件的可能。由于存储过程占用较大场地和增加了损伤风险,某些研究也在尽量减少预制构件的成品库存,通过合理调度,做到随生产、随运输至现场投入施工。

2.2 运输配送阶段

装配式建筑预制构件是以工厂化形式制作而来的成品,具有重量和体积大、种类多、按订单生产、配送频率高等特点,属于典型大宗货物[5]。通常一辆车一次只能运输一到两块成品构件,且运输中极易发生损坏并很难修补,既耽误工期又造成经济损失,因此应根据构件特点和运输车辆制定对应的运输方案,工序流程主要包括装车、运输、卸车和及时返回。

2.2.1 构件装车

与国外先进的甩挂运输相比,由于国内装配式建筑产业还处于起步阶段,运输工具还较为落后。虽然在安全、高效性上不及预制构件专用运输车,但根据我国装配式建筑供应链目前的发展情况,普通平板车在运输成本上满足了企业现阶段发展的过渡性需求。通过严格制定和执行运输方案,在安全和成本上同样可以得到保障。

2.2.2 构件运输

构件运输前应进行详尽的路况调查,包括道路车流量、高度限制、重量限制等。运输方案的程序内容应包括运输时间、顺序及间隔、线路等要求,运输过程中要有保证安全的技术措施。

2.2.3 构件卸车

预制构件运输到达施工现场后,大多数情况下是经过检查合格在指定地点卸车并进行现场存放等待吊装,但国外某些企业将制造业的JIT(Just in time,准时交付)理念融入预制供应链管理中,通过合理安排运输顺序、车载数量、吊装进度计划、到货周期等,在对应批次的装配期间内送至现场,直接从运输车辆上起吊进行装配施工,这样节约了施工现场空间、二次搬运的成本以及降低了现场存放期间损坏的可能性。

2.2.4 车辆返回

车辆在完成构件的运送后,应及时返回预制构件生产厂,进行下一次配送过程。

2.3 现场装配阶段

构件到达施工现场进行装配完成后,预制供应链管理工作才宣告完成,因此,要做好现场准备工作,如“三通一平”、临建、吊装计划、人工等。构件进场并一切准备工作就绪后,进行吊装并保证施工过程中安全。

2.3.1 吊装前技术准备

吊装前的准备工作包括按照图纸定位放线、标高复核、安放钢筋及预埋件等。

2.3.2 吊装就位

在距离安装位置50cm 高时停止构件下降,检查正反面和图纸正反面一致、所标示的垫块厚度与位置是否与实际相符,根据楼面所放出的侧边线、端线位置使构件就位。

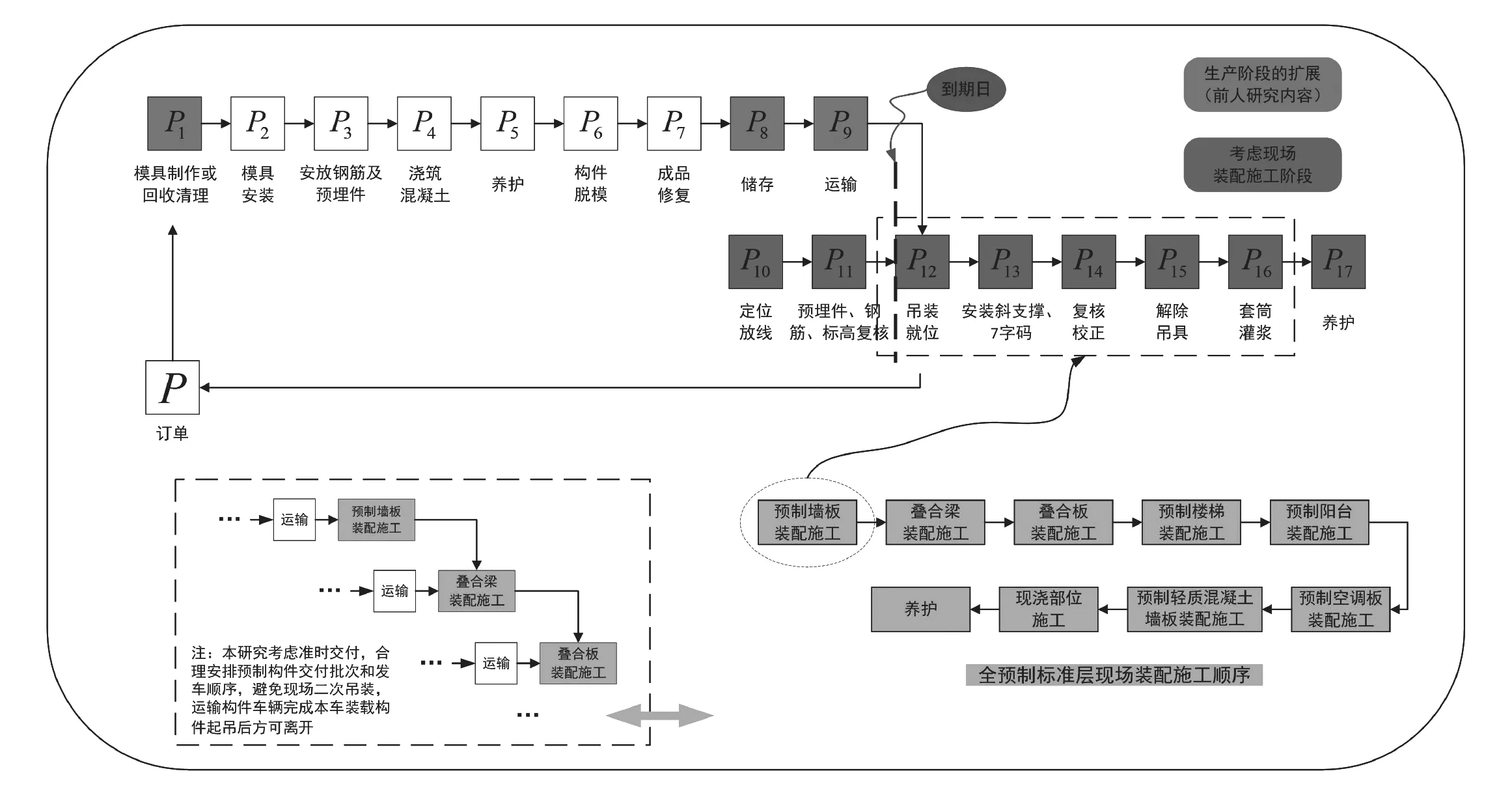

图1 装配式建筑预制供应链管理核心工作网络模型

2.3.3 安放斜支撑、7 字码

吊装就位后由专人负责安装斜支撑和7 字码,利用斜支撑和7 字码固定并调整预制构件,确保构件安装垂直度。

2.3.4 复核校正

校正构件定位和垂直度,若有偏差则进行调整。

2.3.5 解除吊具操作工人站在人字梯上并系好安全带摘钩,安全带与防坠器相连,防坠器要有可靠的固定措施。

2.3.6 套筒灌浆

应严格执行注浆质量控制措施,保证每个注浆孔注满为止。

2.3.7 养护

在吊装预制构件的同时,穿插现浇部位的钢筋绑扎、模板安装工作,并浇筑混凝土使预制构件与现浇部位结合一体,养护至符合上层结构施工要求。

3 核心工作网络模型

对预制构件从生产到现场装配完成过程进行分解,在了解每项工作(工艺)特点的基础上进行归纳和整合,梳理出核心工作,并据此建立如下预制构件供应链管理的核心工作网络模型。

4 结语

为进一步推广装配式建筑,各方参与者不得不重视提高预制供应链管理效率。本文通过研究文献和技术方案,识别出预制供应链管理所包含的核心工作(工艺)任务,核心工作(工艺)需要被优先执行或分配资源,才能避免成本和工期浪费,并据此建立装配式建筑预制供应链管理核心工作网络模型,为优化预制供应链上各项管理工作提供依据和参考。