薄壁铸造铝合金壳体加工变形控制研究

2020-06-29孔祥茹肖卉华峰

孔祥茹 肖卉 华峰

摘要:根据薄壁壳体整体结构特征,对其加工工艺进行分析,确定加工工艺方案;基于整体工艺方案,充分考虑零件加工过程中装夹定位,以最大程度减少零件加工过程中的变形问题;通过选取合适的加工刀具及加工参数,减少零件加工过程中因切削而导致的变形问题;其他控制措施还包括采用增加辅助支撑等方式,减少零件加工过程中的震颤问题,从而控制零件变形。

关键词:薄壁壳体;装夹定位;刀具;加工参数

0 引言

随着我国航空航天事业的高速发展,航空类材料的高效加工已成为目前重要的关注点,而铸造铝合金具有良好的铸造及加工性能,可以制成形狀复杂的零件,具有节约金属、降低成本、缩短加工周期等优点,目前在航空航天领域已广泛应用,薄壁铸造铝合金壳体更是在其中充当着重要角色。重量轻是薄壁铸造铝合金壳体一项重大优势,但其在加工中也极易产生变形,从而影响与其他零件之间的配合精度,故薄壁壳体加工的关键在于控制产品变形。

本文逐一探讨了薄壁铸造铝合金壳体在加工过程中产生变形的原因,并通过实例分析,提出了相应的控制办法。

1 薄壁铸造铝合金壳体变形影响因素

1.1 装夹定位方式

薄壁铸造铝合金壳体类零件因壁厚较薄,故零件刚性较差,若为防止零件在加工过程中移动而装夹力过大,则零件加工后尺寸合格,但在装夹松开后,会发生回弹现象,从而导致零件变形。

1.2 切削热

加工过程中,刀具切削时会产生切削热,若切削热不能及时散除,将对薄壁铸造铝合金壳体类零件产生变形影响。

1.3 切削力

金属切削过程中,若切削量过大,则会产生较大切削力,对薄壁铸造铝合金壳体类零件造成较大冲击,从而产生产品变形。

1.4 热处理

大部分薄壁铸造铝合金壳体类零件在工艺过程中会穿插进行热处理工序,热处理需对零件进行高温处理,将导致零件变软,若薄壁铝合金壳体结构异形(个别管口延伸),则热处理过程会对零件产生变形影响。

1.5 焊接

少部分薄壁铸造铝合金壳体类零件在工艺过程中会穿插进行焊接工序,焊接过程中会产生局部高温,导致产品焊缝周围因局部高温而发生变形。

2 薄壁铸造铝合金壳体变形控制方法

2.1 装夹方式

加工过程中的装夹方式、夹紧力大小、夹紧力方向对零件变形有着重要影响,在零件加工过程中应增大夹具与零件之间的接触面积,从而将夹紧力更多地分散在与零件的接触面上,减少单点承受的夹紧力;当零件轮廓尺寸较大时,应避免径向装夹,采取轴向装夹,可更好地分散夹紧力,从而减少因装夹而产生的变形。

2.2 刀具选择

铣削过程中,在保证装刀长度的同时应尽可能保证刀具最大切削强度,减少因刀具切削强度不够而导致的加工过程振刀,从而影响零件尺寸及表面粗糙度。

当切削方式为刀具底面切削时,应选用非对称刀具,非对称刀具在切削过程中因刀刃不是均匀分布在刀具半径圆周范围内,故切削时刀具无固定切削频率,可减少刀具与零件发生共振而导致的零件变形。

在保证刀具强度足够的前提下,应尽量选择直径偏小的刀具,以减小切削过程中刀具与零件的接触面积,从而减少因切削力和切削热而导致的零件变形。

当零件精度要求很高时,应采用中心出水刀具,可有效降低切削过程中产生的切削热对产品的影响,减小产品变形。

2.3 切削参数选择

针对薄壁零件刚性差、变形大的特点,车削时根据同种材料的切削深度和切削量,均选取最小值。切削速度取正常值时,所产生的切削温度对薄壁零件的变形有较大影响,故在车削时必须充分使用冷却润滑液,以降低切削温度对薄壁零件加工精度的影响。

铣削时,应选取小切削量、快速进给的高速切削方式,减少因切削量过大,与切削速度不匹配而导致的零件变形。

2.4 增加辅助支撑

在产品加工中,应在产品悬空部位增加辅助支撑,辅助支撑可增加薄壁壳体类零件在切削过程中的刚性,减小因悬空而产生的振动,从而减少零件变形。

2.5 采用专用夹具

在特殊加工过程中,应针对易变形部位制作专用夹具,固定易变形部位,保证位置关系,从而控制特殊过程中产生的变形。

2.6 其他措施

在零件加工前,可采用对薄壁壳体内腔进行灌蜡等方式,填充薄壁壳体类零件内腔,增强零件加工过程中的刚性,从而减少零件变形。

3 实例分析

3.1 零件介绍

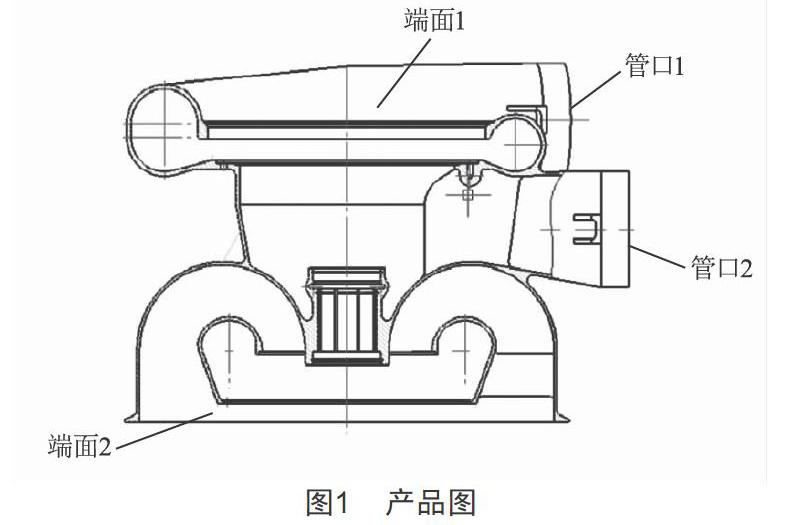

该零件材料为ZL101,零件外协尺寸为?500 mm×350 mm,零件内部完全为空腔状态,最薄处壁厚只有2 mm,除过回转中心两管口外,还有两处延伸管口,零件整体刚性较差,加工中极易产生变形(图1)。

3.2 加工过程介绍

该产品需要加工的空间位置较多,为保证相关位置尺寸,将此产品固定在五轴设备上加工,以保证产品各空间位置能一次定位装夹完成,从而提高产品的加工精度,稳定产品的加工性能。

3.3 装夹方式

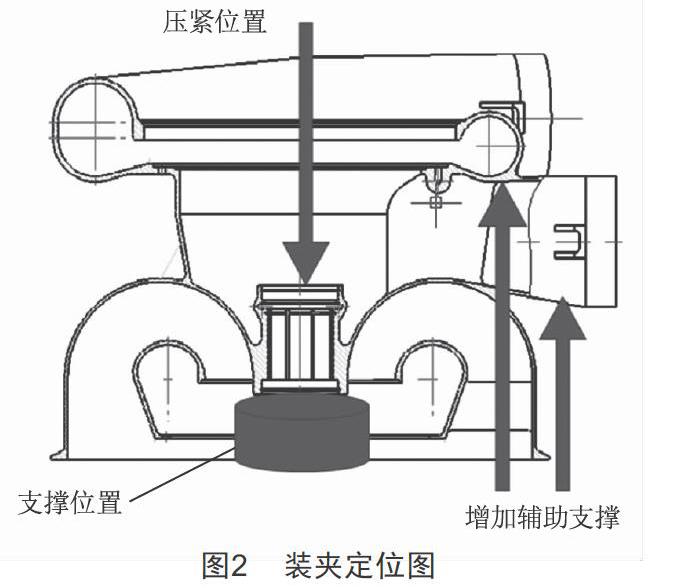

该零件为典型薄壁铸造铝合金类零件,外形尺寸较大,壁厚较薄,故在实际加工过程中采用轴向压紧及辅助支撑定位的装夹方式,以减少因装夹而导致的零件变形(图2)。

3.4 刀具选用

该零件外形和内部有很多需要加工的地方,各加工尺寸精度较高,为此专门定制了R成型刀、倒角刀、T型刀、成型T铣刀、加长刀杆。专用刀具的使用降低了加工的难度,提高了加工的精度,有效减少了零件因刀具而产生的变形。

常规选用刀具:?16铣刀、?10铣刀、?62/?52.6镗刀及相应中心钻、钻头。

3.5 加工参数选用

?16铣刀粗加工参数:S2000、F200,切深0.5 mm;

?10铣刀精加工参数:S3000、F1000,切深0.1 mm;

?62、?52.6镗刀加工参数:S250、F10。

4 结语

薄壁零件加工一直是困扰机械加工行业的一个难题,本文通过对薄壁铸造壳体工艺加工方案进行研究,分析了薄壁铸造壳体加工变形的影响因素,提出了防止零件变形的一些控制方法,旨在利用工艺方法减少零件变形,从而提升产品加工质量,满足客户使用需求。

[参考文献]

[1] 王俊卿,陈稳堂.薄壁零件的加工方法与实例分析[J].机械制造,2017,55(5):58-59.

[2] 王飞,程祥,杨先海,等.微型薄壁件的微细铣削机理与工艺研究[J].组合机床与自动化加工技术,2018(7):160-163.

[3] 杨莉,陶华,赵全林.基于UG的航空薄壁件加工工艺研究与实践[J].制造技术与机床,2017(4):77-81.

[4] 麻东升,刘长荣,张小芹.影响薄壁零件加工精度的因素及工艺措施[J].河北科技师范学院院报,2018,22(4):62-65.

收稿日期:2020-03-16

作者简介:孔祥茹(1989—),男,江苏南京人,工程师,研究方向:机械制造及CAD/CAM数字化加工技术。