无极绳绞车液压驱动系统设计研究

2020-06-29付亮

付 亮

(汾西矿业集团南关煤业有限责任公司,山西 灵石 031304)

井下采用的无极绳绞车具有提升能力强、占用空间小、操作便捷等优点,在矿井中应用较为广泛。但是绞车控制是采用手动控制方式,在具体操作过程中存在控制精度低、安全性不高、驱动装置容易受到冲击等问题[1~3]。因此,笔者根据前人研究成果以及现场工作经验,提出一种无极绳液压绞车控制系统,实现液压绞车自动控制,提升绞车控制精度及控制安全性。

1 绞车手动控制概述

采用手柄控制绞车运行时,操控人员通过改变ZBS-H915变量泵内部的转子偏心度来控制输出的液压量,从而控制液压马达转速度,实现对绞车运行速度控制。具体绞车控制系统结构见图1。采用手动控制时,操作司机根据自己工作经验对调整幅度值、准确性进行判定,不能实现对绞车运行速度的精准控制[4~5]。

图1 绞车手动控制系统结构示意图

2 液压驱动系统设计

2.1 控制原理

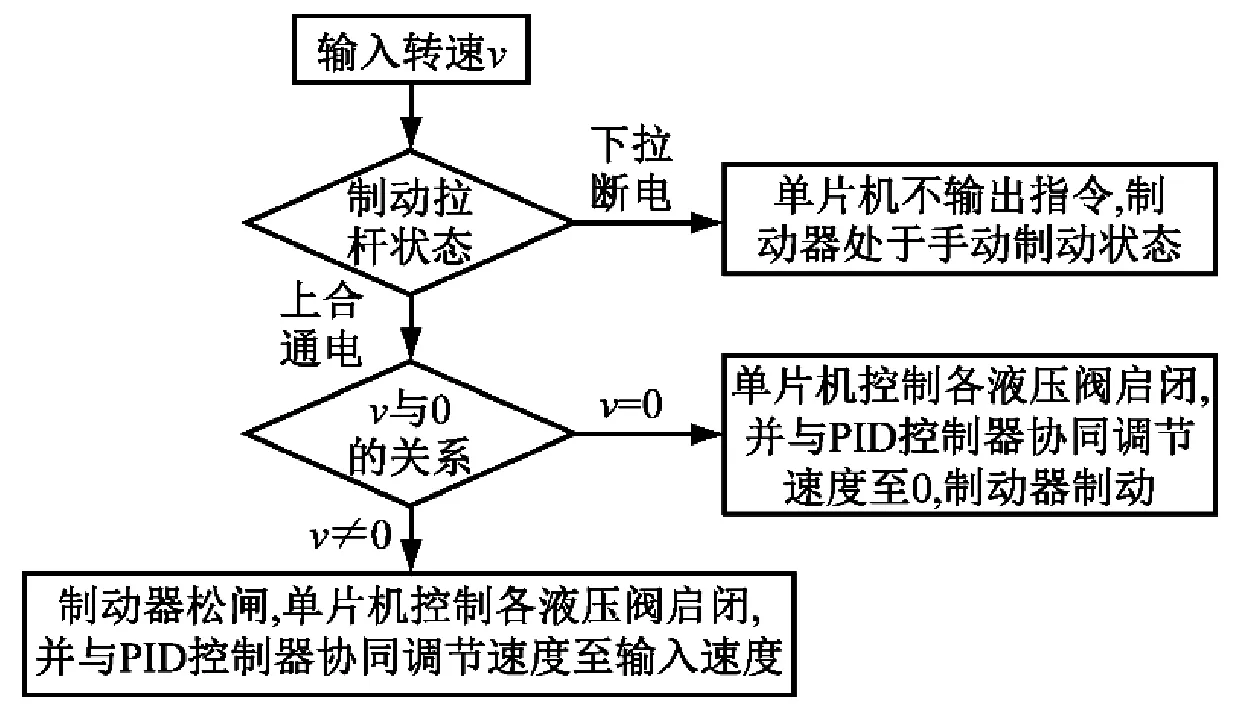

井下无极绳绞车运动状态分为三种:绞车下行、上行以及停止运行。设计的液压控制系统可以根据控制手柄输出量以及控制手柄运移状态对绞车运行状态进行判定,从而做出相应的控制指令,具体控制系统的判定流程见图2。

图2 控制系统判定绞车状态流程

当绞车需要提升相关设备时,控制手柄向上运移,运移量越大,绞车运行速度越高,此次控制系统中的三位四通阀位于左侧、两位四通阀则位于右侧、两位两通电磁阀处于完全开启状态,绞车制动器松闸,绞车可以正常运转,从而带动钢丝绳运转,提升材料。液压控制系统中的PLC单片机及PID设备根据控制手柄推入量控制绞车运行速度。

当绞车需要下放材料时,三位四通阀、两位四通阀运转状态与绞车提升状态相反,两位两通电磁阀处于完全开启状态。等待1.5s延时时间后,绞车制动器松闸,驱动滚筒开始下放钢丝绳,PLC单片机及PID设备依据手柄下推量对绞车下放钢丝绳速度进行控制。

当控制手柄不动作时,PLC及PID设备将绞车运行速度降低为0,液压制动器处于抱合状态;当液压绞车需要紧急停车时可以通过操控制定拉杆来控制制动器,使得驱动滚筒停止运行。

2.2 液压控制速度控制

2.2.1 运行速度分割

通过控制手柄位置对绞车运行速度、状态进行控制。PLC中数模转换器对控制手柄推进位置进行读取(根据位置判定需要的绞车运行速度),并与电机运行速度进行比对,从而推断出两者之间的速度差△w,当控制手柄推移位置处的绞车运行速度与电机输出控制的绞车运行速度一致时,单片机内置运算将△w除20,取得目标转速,并取整计作i,将转速分割成i+1个时间段内的目标转速。当速度差△w取值为正时,在每个时间段内速度转速增加值均保持20r/min,直至到第i个阶段,转速增加至目标转速;当速度差△w取值为负时,在每个时间段内速度转速按照20r/min递减,直至到第i个阶段,转速降低至目标转速。

当控制手柄运移方向与当前绞车运动方向正好相反时,例如绞车处于下放状态,控制手柄网上推移,控制绞车向上提升时,目标转速分割控制分两个阶段,具体为:先将目标转速设定为0,并与当前绞车运行速度取差值,得到△w,最后对速度进行分割,直至绞车运行速度降低为0;随后将手柄推移位置处的目标速度与0取差值,得到△w,后对目标速度进行分割,最终使得绞车运行速度达到目标值。

2.2 绞车运行速度的PID控制

待PLC将控制手柄需要的目标速度进行分割后,单片机按照速度分割结果并与速度速度传感器获取到的绞车运行速度进行比对,得到目标速度与实际速度间的差值,差值信号经过A/D转换后进入到PID控制器内,通过调整变频器输出的电流频率,对绞车运行速度进行调整,经过i+1个时间阶段速度调整后,将绞车运行速度调整至控制手柄推进位置处所需要的速度,从而精准控制绞车运行速度。

3 控制系统运行效果模拟分析

3.1 模型构建

采用AMEsim软件构建模拟模型,对无极绳绞车液压控制系统运行效果进行模拟分析,并在模拟模型中对PID控制参数赋值,具体设定K1、Kp、KD分别为50、1300、1000,绞车运行时最大载荷为600kg,模拟转速从-50~0r/min、0~-40r/min时绞车电机运行、液压系统控制耗时以及控制系统运行平稳性。开始模拟时时间均为0,每隔0.01s采集一次参数,总的模拟时间分别为7s、24s

3.2 结果分析

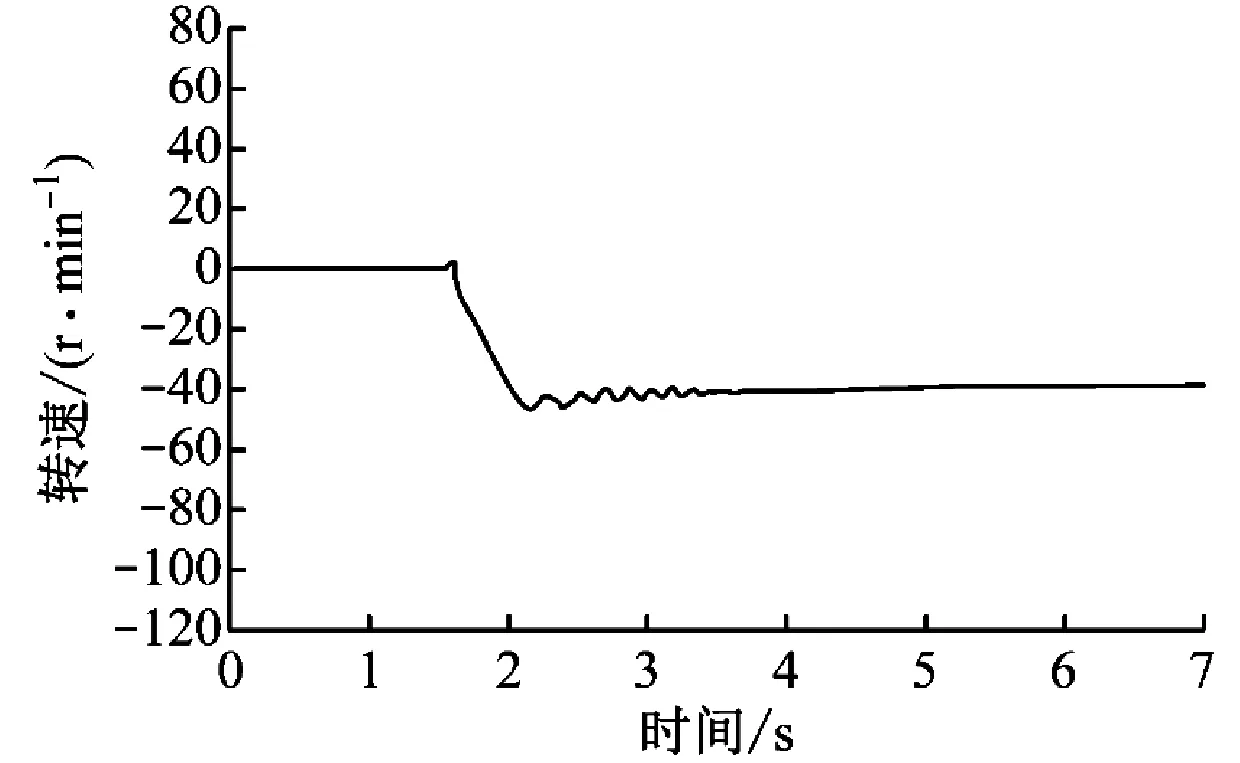

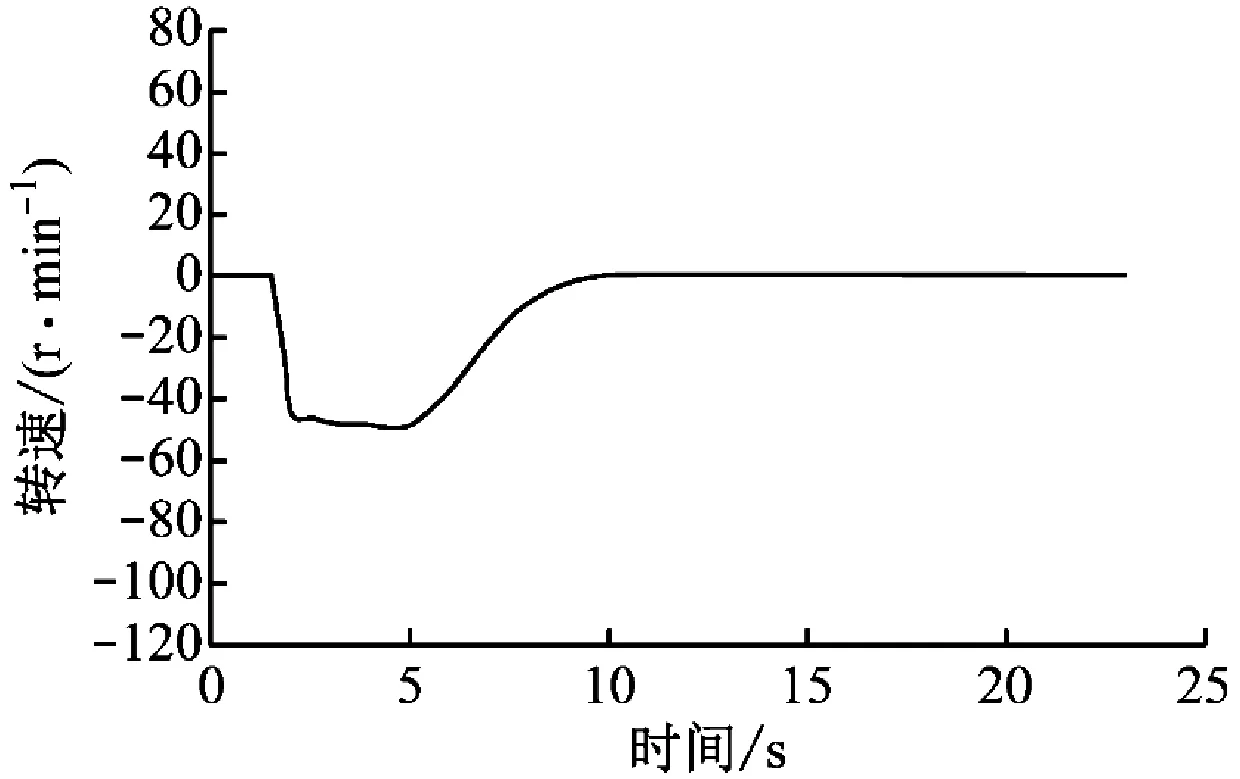

当控制手柄推移至-40r/min、-50r/min目标转速时,液压控制系统整个响应过程见图3、4所示。

图3 液压控制系统0~-40r/min调速响应曲线

从图3得出,绞车滚筒由0向目标转速-40r/min调整过程中,制动器延时1.5s松开制动闸,在整个速度调节过程中,转速平稳改变,整个速度调整共耗时约为3.8s(包含制动器延时1.5s),最终绞车滚筒速度稳定在-39.8r/min,较设定目标值-40r/min相差0.2r/min,差值原小于允许的1.0r/min。

图4 液压控制系统-50~0r/min调速响应曲线

从图4得出,绞车滚筒从-50r/min降低至0时,转速调节分为三个阶段,分别为-50~-30r/min、-30~-10r/min、-10~0r/min,对应的各个调速阶段耗时分别为1.0s、1.0s、4.0s。液压控制系统对绞车运行速度调整时,速度按照预先设定曲线进行变化,较为平稳,未有速度大幅波动情况出现,表明文中提出的绞车液压驱动控制系统可以对绞车运行速度平稳控制。

4 结束语

1)采用PLC及PID控制器依据绞车控制手柄推移位置对应的绞车运行速度进行分割,通过PID控制器对变频器输出电流频率,控制电动机转速,实现对绞车运行速度调节目的;

2)采用AMEsim对设定的液压驱动控制系统运行效果进行模拟分析,结果表明,液压控制系统可以有效对绞车运行速度调整,速度调整过程中变化较为平稳,不会给绞车运行造成不利影响。

3)通过采用液压驱动控制系统,避免了传统采用手动控制方式存在的速度控制不精确、驱动装置容易受到冲击等问题。