制绒上料插片机兼容156~220 mm硅片方法研究

2020-06-18苗俊芳

苗俊芳,张 海

(中国电子科技集团公司第二研究所,山西 太原 030024)

0 引言

近年来,随着大众对环保要求的提高,利用太阳能来改善能源结构、推进新能源的快速发展愈发成为趋势[1],由此也带动了光伏行业的发展。国内诸如通威、隆基、爱旭、阿特斯等光伏厂家为了提高太阳能电池的转化效率,提升自己产品的竞争力,各自研发出不同的工艺流程,但基本上第一步都为制绒工序。制绒上料插片机是制绒工序最关键的自动化设备。现行的单晶制绒上料机主要是通过自动化设备将堆叠的硅片通过吹气分离传输到湿式花篮中,再依次将花篮送到工艺设备的上料台。

硅片尺寸的增大已经成为光伏行业发展的必然趋势。在制造端,硅片尺寸越大,每瓦的生产成本越低;在产品端,大尺寸硅片能有效提升电池片组件的效率。但是由于硅片尺寸加大,装载硅片的花篮也相应增大,现有的光伏设备,无论是工艺设备还是自动化设备,稍加改造可以兼容156~166 mm尺寸的硅片,但是再大尺寸的210 mm甚至220 mm硅片就无法兼容;另一方面,现行市场主流的还是生产166 mm硅片,210 mm硅片所占的份额不大,所以,研制可以兼容156~220 mm尺寸硅片的设备就很有必要。

本文主要通过研究制绒上料插片机中硅片和花篮的传输过程,分析硅片和花篮的传输工况,充分探讨兼容156~220 mm的硅片和相应花篮的方法,通过最小的改动和最简便的程序修改实现兼容,方便客户实现156~220 mm尺寸硅片的切换,从而提高设备的竞争力。

1 制绒上料插片机结构及原理

制绒上料插片机主要由传输料盒的组件、传输硅片的组件、传输空花篮的组件和传输满花篮的组件组成。

制绒上料插片机的工作流程:

空花篮传输组件将空花篮传输至花篮装片组件,花篮装片组件切换到装片位等待装片;料盒传输组件将装有堆叠硅片的满料盒传输到料盒切换组件,由叠片升降组件将硅片升至吸取位,通过吹气组件将硅片吹至明显分层;硅片吸取组件将硅片吸放到硅片传输组件,由硅片传输组件将硅片传到花篮装片组件中的空花篮中;满花篮传输组件将装满硅片的花篮由竖直旋转到水平状态,再依次放置于制绒主设备上。

2 制绒上料插片机不同尺寸硅片和花篮兼容性分析

通过硅片和花篮的传输流程可以知道,涉及到不同尺寸硅片兼容的结构主要有:装载硅片的三联堆叠料盒组件;吹气组件;硅片传输组件;硅片矫正组件。只要这几处做最小的改动、最简单的程序切换可以兼容156~220 mm尺寸的硅片,那么整台插片机就可以实现不同尺寸硅片的生产切换需求。

3 兼容结构设计

3.1 三联堆叠料盒组件

如图1所示,三联堆叠料盒组件主要由料盒安装板、料盒调整块、硅片垫板、料盒侧板和拉手等组成,可以装三摞硅片,每一摞400片共计1200片。其中,安装辅助件根据156~220 mm硅片的尺寸制作有不同规格,客户需要切换硅片时,选择相应的安装辅助件,将安装辅助件预放置于料盒安装板的安装孔上,然后依次将每个料盒调整块紧贴安装辅助件固定,固定后将安装辅助件取出即可完成装配。如此一来,只需要配备有相应的安装辅助件,在需要的时候根据辅助件进行装配,就可以实现料盒组件兼容156~220 mm之间所有尺寸硅片,而不需要增加额外的成本,既降低了成本,又便于切换。

3.2 吹气组件

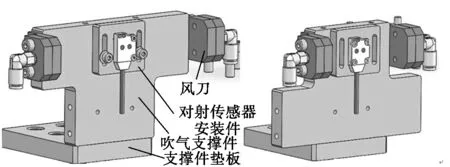

图2 吹气组件

如图2所示,吹气组件主要由支撑件垫板、吹气支撑件、风刀、对射传感器及其安装件组成。通过以往调试经验可以知道,风刀越靠近硅片的两侧,吹气效果越好,出现双片和堵片的概率就越低。将吹气支撑件设计成“T”形,当硅片为210~220 mm等大尺寸时,将吹气组件按照图2左图所示安装;当硅片为156~166 mm等小尺寸时,将吹气组件按照图2右图所示安装,这样即可实现吹气组件兼容不同尺寸的硅片。

当微动传感器检测到料盒到位的信号时,PLC控制伺服电机将该侧的三摞硅片顶起,当吹气组件上的对射传感器检测到硅片,就触发电磁阀控制风刀吹气,从而将硅片吹至明显分层,在预定的延时以后,吸盘组件开始吸取硅片。

3.3 硅片传输组件

设备要具备在硅片传输过程中进行碎片检测的功能。为了提高碎片检测的精度,需要在碎片检测工位的硅片下方安装面阵光源,如图3所示。小尺寸硅片时,带轮安装板安装于图3上图所示的硅片传输段3的型材内表面,同时传送立板2安装于型材靠近面阵光源的安装孔,硅片传输段1也移动其在型材上的位置靠近面阵光源;大尺寸硅片时,带轮安装板安装于图3下图所示的硅片传输段3的型材外表面,同时传送立板2安装于远离面阵光源的安装孔,硅片传输段1移动其在型材上的位置远离面阵光源。这样既方便地切换,又可以不改变平皮带的长度,节约了成本。

图3 硅片传输组件

由于料盒的尺寸限制,无论是多大尺寸的硅片,其中心间距都为250 mm,通过控制发送给步进电机的脉冲数来实现硅片每走一步的距离均为250 mm,使硅片到达碎片检测工位时,相对面阵光源居中,步进电机每次启动时,触发碎片检测相机拍照,碎片检测系统通过拍照结果给到PLC好坏片信号,结果是好片则继续传输,结果是坏片则触发分拣系统在三步后将坏片分拣出,这样就实现了碎片的检出。

3.4 硅片矫正组件

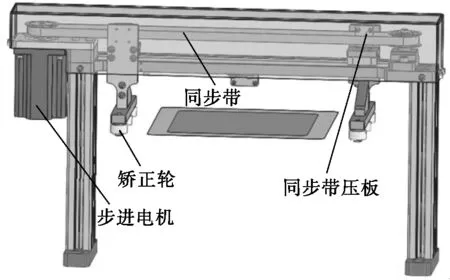

硅片矫正组件是通过步进电机带动同步带运动,同步带轮两侧的同步带运动方向相反,带动两组矫正轮向相反的方向运动[2],从而完成硅片的矫正使其可以正对花篮完成装片,如图4所示。

图4 硅片矫正组件

通过控制矫正电机每动一次的距离,来控制两组矫正轮的间距,以此来兼容不同尺寸的硅片,简单方便。在操作屏幕上设置有不同硅片尺寸选项,当输入硅片尺寸时,PLC即获取了相应的矫正电机的矫正间距。矫正电机回原点后启动到初始位,硅片传输组件的步进电机触发矫正电机矫正硅片,矫正完成后回到初始位,完成该张硅片的矫正。为避免矫正电机跑偏夹碎硅片,每装完一花篮(100张)硅片后PLC控制矫正电机回一次原点。

4 改进效果

根据上述方法改进并跟踪客户现场实际生产需求,改进后的结构方便客户切换156~220 mm各种尺寸的硅片,得到了客户的大力赞赏。

5 结语

针对现有制绒上料插片机的工作流程,分析156~220 mm不同尺寸硅片传输时的区别,设计合理的结构,并优化程序,在不增加成本的前提下可以快速方便的实现不同尺寸硅片的切换,从而提高了设备的竞争力。