快车速铝电解电容器阳极箔腐蚀发孔工艺研究

2020-06-08胥珊娜张珊珊魏范彬王光辉郝政扬朱保洪王海丽

胥珊娜 张珊珊 魏范彬 王光辉 郝政扬 朱保洪 王海丽

(西安石油大学材料科学与工程学院 西安 710065)

铝电解电容器是一种高性能储能元件,具有体积小、存储电量大、性价比高等优点,随着电子工业的飞速发展,人们对铝电解电容器的小型化需求越来越高,要求铝电解电容器用腐蚀箔容量更高,孔深度方向一致性、表面蚀孔的均匀性更好[1-2]。电子铝箔的发孔腐蚀决定了隧道孔的分布、密度以及长度,因此是整个工艺流程中最关键的步骤。传统的生产工艺是将电子铝箔在一电解中通过调节电极板尺寸、槽液配比、电流密度、反应温度及时间、槽液喷淋循环改变表面发孔状态[3-9],进而提高铝电解电容器用腐蚀箔静电比容。然而腐蚀工艺控制复杂,所需的生产时间较长,同时存在铝箔表面发孔均匀性较差、隧道孔长度一致性差的问题,限制了其性能的进一步提升。有研究表明,通过增加发孔槽数量,各发孔槽相互独立,其发孔电流密度从最大值处开始线性降低。不仅提高隧道孔一致性和均匀性,还可提高铝箔的静电比容及生产效率,是未来铝电解电容器用阳极腐蚀箔生产未来发展的重要方向[10-11]。目前有关快车速铝电解电容器用阳极腐蚀箔发孔工艺及机理研究较少。本文主要探讨铝箔快车速发孔工艺条件下,腐蚀液组分、施加电流密度及不同级数对隧道孔长度、发孔密度、孔径分布、腐蚀箔比容的影响,探究快车速高比容铝电解电容器阳极用腐蚀箔的发孔工艺。

1 试验过程①

1.1 试验材料

采用新疆众和公司生产的120μm 厚铝箔,铝纯度在99.99%以上,立方织构含量大于95%。

1.2 预处理

将电子铝箔放入70℃下0.23mol/LH3PO4预处理液中,处理60s,后经蒸馏水冲洗3次。经预处理可以除去铝箔表面杂质、油污和氧化膜,改善铝箔表面状态,为下一步铝箔发孔腐蚀时形成均匀分布的隧道孔提供良好条件。

1.3 发孔腐蚀

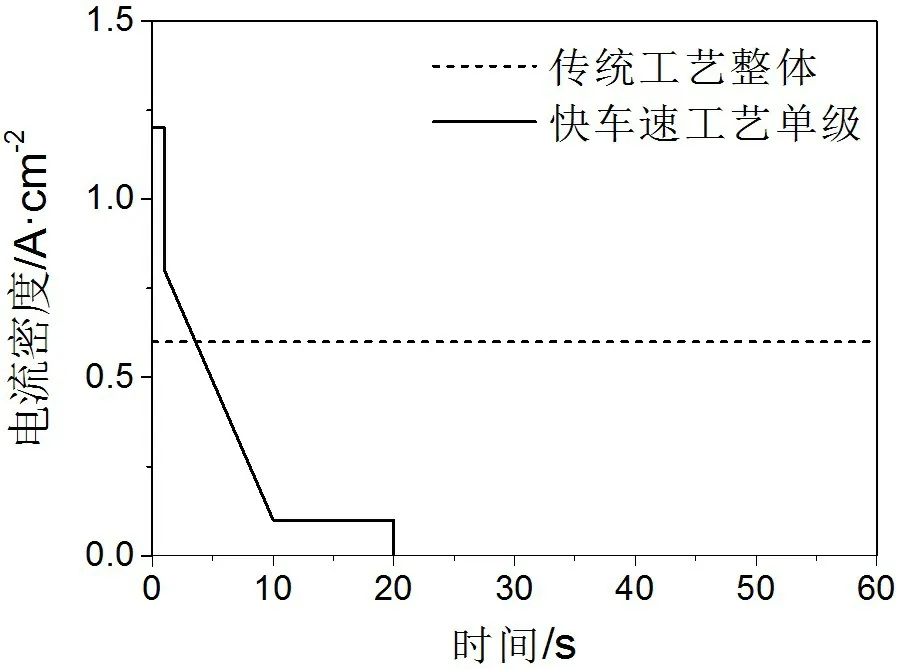

采用变电流密度发孔的方法实现快车速制备铝电解电容器阳极用腐蚀箔(以下简称:腐蚀箔)。传统工艺及快车速制备腐蚀箔电流密度曲线如图1 所示。

图1 不同工艺条件发孔电流密度-时间曲线

传统发孔工艺为0.6 A/cm2恒电流加载60s后,在电解槽中浸泡60s 进行化学腐蚀。快速线发孔工艺为按照图1中快速线工艺电流密度-曲线进行电流加载,而后在电解槽中浸泡20s 进行化学腐蚀,共进行五次这样的加载。快速线工艺中电流密度-时间曲线的积分面积除以时间为平均加载电流密度。

采用混酸(H2SO4+HCl)体系作为发孔腐蚀液,控制H2SO4浓度为3.6mol/L、HCl 浓度分别为0.90mol/L、0.86mol/L、0.82mol/L、0.78mol/L、0.74mol/L。发孔平均加载电流密度设为0.25A/cm2、0.28A/cm2、0.31A/cm2、0.34A/cm2、0.37A/cm2,并控制恒定Al3+浓度、温度,完成发孔。施加200V电压,在质量分数为10%H3BO4溶液中进行化成。按照国标SJ/T 11140-2012规定测试耐压和比容。

1.4 扩孔工艺

将发孔完的箔放进扩孔腐蚀槽中,扩孔液浓度为1.6mol/L H3NO3,温度为72℃,电流密度为0.18A/cm2,扩孔时间210s。

1.5 后处理

将扩孔完的腐蚀箔放在温度为70℃的0.2mol/L H3NO3溶液中浸泡2min,消除铝箔表面残留的杂质和隧道孔中的氯离子。施加520V电压,在质量分数为10% H3BO4溶液中进行化成。按照国标SJ/T 11140-2012规定测试耐压和比容。

1.6 孔分布观察

采用80℃、w(CrO3)=20%的磷酸溶液进行电解抛光,抛光时间2min、电流密度0.2A/cm2。在JSM-6390A 扫描电子显微镜下,得到铝箔表面图像,用Image J软件进行图像数据分析,得到单孔直径、腐蚀率、发孔密度和单孔占比。

1.7 孔长观察

将化成箔在环氧树脂中进行固化封样,经磨抛后,在w(NaOH)=20%的溶液中常温下浸泡4h,取出后用纯水清洗、烘干,在JSM-6390A扫描电子显微镜下进行观察。

2 试验结果及讨论

2.1 逐级发孔实验

表1 列出了1-5 级发孔孔特征及200V 化成后比容数据。由表1 可见,1-5 级的单孔直径在在0.6μm附近波动,相差不大,说明各级发孔比较均匀,可实现发孔的均匀性。其中腐蚀率、发孔密度、比容逐级增大。单孔占比逐级降低,这与发孔密度增多,产生并孔有关[3]。

2.2 盐酸浓度

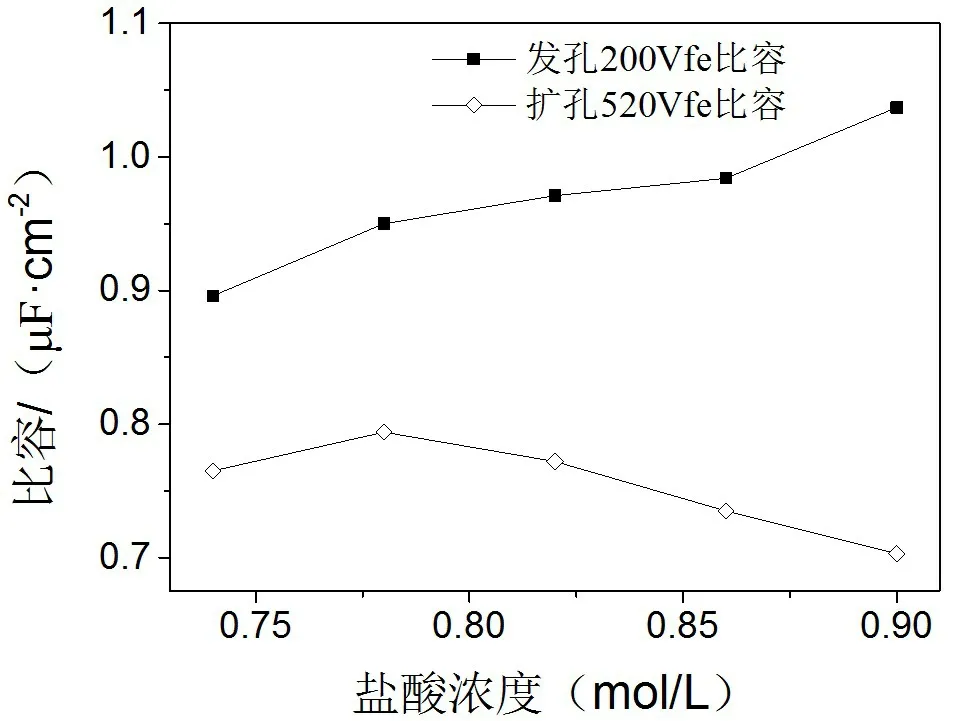

在70℃平均发孔电流密度为0.34A/cm2条件下,调节不同盐酸浓度,发孔200Vfe 化成后测试比容及扩孔520Vfe 化成后测试比容的关系曲线见图2。由图2 可知发孔后200Vfe 比容随盐酸浓度升高而升高;扩孔后比容随浓度比升高先增后降,盐酸浓度为0.78mol/L 时达到最优值0.794μF/cm2。在腐蚀过程中,SO42-作为成膜剂在箔表面形成致密的保护膜,Cl-离子穿越氧化相对容易,在箔表面击穿保护膜形成点蚀[5]。随着盐酸浓度的增加,使得试样表面的硫酸阳极膜迅速被破坏,发孔密度不断增加,孔径的纤细化、长度的缩短。Cl-进一步升高容量降低,氯离子对铝箔表面的攻击占压倒性优势,硫酸不能很好地保护铝箔表面,导致了表面的全面活化溶解和溃落,蚀孔扩大或并孔造成比容的降低。

表1 逐级发孔孔特征及比容数据

图2 不同盐酸浓度下比容变化曲线

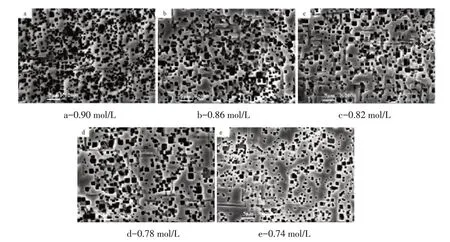

图3a-图3e 为不同硫酸盐酸比下的发孔后腐蚀箔的SEM图。从图中可以看出,盐酸浓度越低,发孔密度越低,表面腐蚀率越低,随盐酸浓度升高发孔密度升高,并孔严重。

表2 不同盐酸浓度发孔孔特征及芯层厚度数据

表2所示为发孔孔特征及芯层厚度数据,可以看出单孔孔径随盐酸浓度降低而升高,当盐酸浓度降至0.74mol/L-0.78mol/L 时孔径为0.5μm 并保持稳定。腐蚀率、发孔密度随盐酸浓度升高而持续升高。芯层厚度随浓度比升高而降低,在盐酸浓度为0.78 mol/L时,芯层孔长一致性较好。

图3 不同盐酸浓度下腐蚀箔表面形貌

综合比容数据可以看出盐酸浓度为0.78mol/L时,比容最优、发孔均匀、芯层一致性好、芯层厚度满足折弯要求。

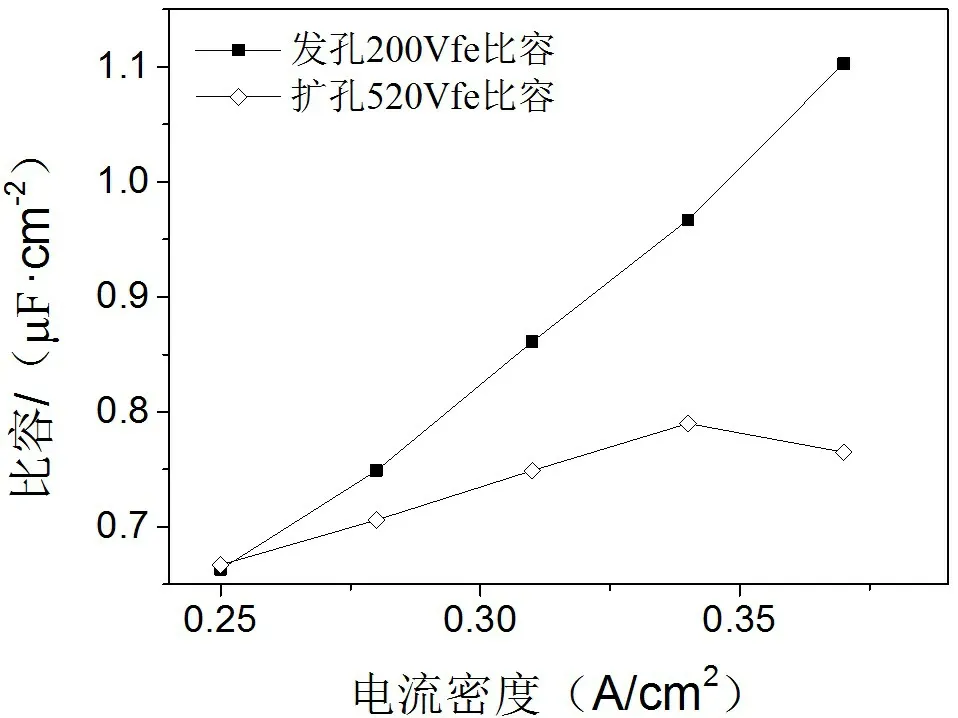

2.3 发孔电流密度

图4 所示为平均加载电流密度为0.25 A/cm2、0.28 A/cm2、0.31 A/cm2、0.34 A/cm2、0.37 A/cm2腐蚀箔化成后比容随电流密度变化曲线。从图4 可以看出发孔后腐蚀箔比容随加载电流密度的增加而逐渐增大;经扩孔后腐蚀箔随加载电流密度值增加而增加,当电流密度值增加到0.37 A/cm2时,比容降低。

图4 不同电流密度加载下比容变化曲线

图5 不同电流密度发孔后腐蚀箔表面形貌

腐蚀箔的比容与蚀孔密度、隧道孔长度及并孔数量等因素有关,腐蚀箔的表面积越大,其比容也越大。在其它腐蚀工艺参数给定的条件下,腐蚀箔的比容取决于其发孔密度。图5 所示为不同电流密度发孔后腐蚀箔表面形貌照片,可见随着发孔电流密度的提高,方型隧道孔的数目有所增多、发孔密度增加,随电流密度的进一步增大,出现并孔现象,如图5(e)所示。可见在电流密度为0.34 A/cm2时,表面发孔密度较高,且并孔数较少,因此可获得较高比容量0.790μF/cm2。

2.4 快车速工艺与传统工艺对比

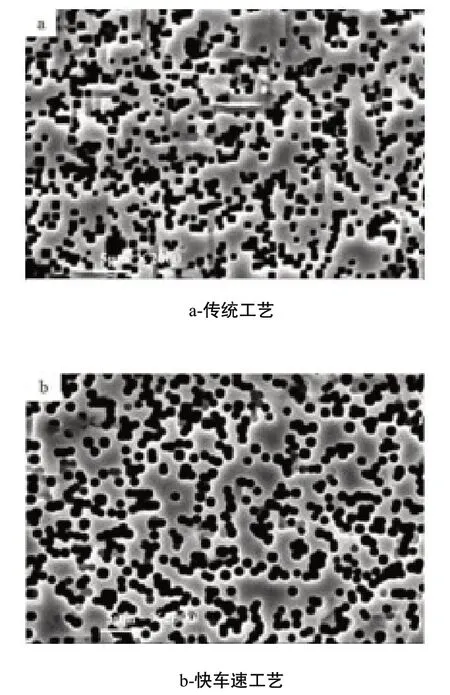

为保持发孔库仑电量不变,小电流密度、长时间发孔与大电流密度、短时间发孔都会在铝箔表面产生大量的微孔。对优化后的快车速工艺制备的腐蚀箔与传统工艺的腐蚀箔进行对比统计。如图6所示,可以看出两者单孔占比、发孔密度相当。快车速工艺腐蚀箔平均孔径为1.050μm,传统工艺腐蚀箔平均孔径为0.958μm。小电流发孔(对应快车速工艺)时单个微孔处于孔径增粗阶段的时间较长、孔径较大,大电流(传统)发孔时单个微孔处于孔径增粗阶段的时间较短、孔径较细[11]。较大的孔径可以获得较大的表面,从而提高腐蚀箔容量,因此快车速工艺腐蚀箔比传统工艺腐蚀箔比容量高2-5%。

图6 不同腐蚀工艺条件箔表面形貌

3 结论

(1)快车速工艺逐级发孔,发孔密度、比容逐级增大,单孔占比逐级降低。

(2)盐酸浓度对比容影响较小,发孔后200Vfe比容随盐酸浓度升高而升高;扩孔后520Vfe 比容随浓度升高先增后降。最优盐酸浓度为0.78mol/L,比容为0.794μF/cm2。

(3)加载电流密度对比容的影响较大,发孔箔腐蚀箔比容随加载电流密度的增加而逐渐增大;扩孔箔比容随加载电流密度值增加而增加,当电流密度值增加到0.37 A/cm2时,比容降低。最优电流密度为0.34 A/cm2,比容为0.790μF/cm2。

(4)快车速工艺腐蚀箔平均孔径较传统工艺腐蚀箔大,因此可以获得更高的比容。