基于有限元法的货车后下部防钻撞装置的研究

2020-06-03王武新孙朝玉王振华乔曦刘衡

王武新 孙朝玉 王振华 乔曦 刘衡

摘 要:文章通过对某车企的两种车型分别进行了实车碰撞试验和仿真分析的对比,验证了在货车后下部防钻撞工况中有限元法应用的正确性。并针对货车后下部防钻撞保护装置的型式进行了对比分析和探讨,为企业的气囊标定装置选型提供了重要参考意见。

关键词:货车;钻撞;有限元法;防护装置

中图分类号:U467 文献标识码:A 文章编号:1671-7988(2020)09-199-04

Research into the Underrun Protection Device at the Bottom Rear-endof Truck Based on FEM

Wang Wuxin, Sun Chaoyu, Wang Zhenhua, Qiao Xi, Liu Heng

(Guangzhou Automobile Group Co., Ltd., Automotive Engineering Institute, Guangdong Guangzhou, 511434 )

Abstract: In this paper, by means of the comparison of real car underrun crash test and simulation of two kinds of vehicle models, the correctness of the finite element method is verified during the rear-end impact. The different types of protective devices are compared and discussed, which provides an important reference for the calibration and selection of the airbag in the enterprise.

Keywords: Truck; Underrun; FEM; Protection device

CLC NO.: U467 Document Code: A Article ID: 1671-7988(2020)09-199-04

1 引言

随着汽车工业的发展,汽车消费越来越成为现实,汽车碰撞和追尾事故的发生率也在明显增加[1]。其中家用車追尾钻入货车后下部又是一种较为常见又非常危险的交通事故形式。由于二者在尺寸上差异很大,碰撞相容性极差,结果往往是轿车车顶被削去,轿车乘员头部遭受重伤[2]。为此,我国标准GB 11567.2-2001《汽车和挂车后下部防护要求》、美国FMVSS 223和FMVSS 224以及欧洲ECE R58都规定了货车后下部防护装置的几何尺寸、安装高度、刚度和能量吸收等要求。但这些法规或标准并没有给出后下部防护装置的具体的结构形式和尺寸,而是由厂家或车主自行确定,因此在道路上可以看到各种各样的后下部防护装置,比较常见的是用槽钢或圆钢搭成一个矩形框架焊接在货车尾部,其中不少装置显得很单薄,其强度和刚度都令人担忧[3]。

近几年对于货车后防护装置的研究也逐渐增多[4-5]。本文中将通过一种已用于某企业气囊开发试验的货车后下部防护装置,借助实车碰撞试验数据和CAE仿真对比,验证了有限元CAE仿真模拟货车后下部防钻工况的正确性。而在此型式下的后下部防钻工况,各个开发车型由于车高、车重、速度等原因,此防护装置存在同一个车型中,某个阶段断裂和某个阶段不断裂的情况,为企业气囊的标定和开发带来了极大的困扰。基于此,本文通过借助CAE仿真对比,讨论了防护装置为柔性壁障和刚性壁障下的车辆加速度等参数的曲线对比,为后续防护装置的选型提供了重要的参考意义。

2 货车后下部防钻试验与仿真对比

本文基于有限元法,使用HyperWorks和LS-DYNA软件,针对某公司的一台轿车和一台SUV钻入试验进行了仿真模拟分析,CAE分析中去掉了前保,雾灯等非金属件,仿真车辆质量和试验车辆质量保持一致,分别对应整备质量加上前排两个AM50假人(每个假人计80kg)的重量,最终仿真和试验的轿车质量为1650kg,SUV质量为1850kg,均以速度35km/h撞击柔性壁障,柔性壁障的高度参考GB11567,离地高度为450mm,取中通道气囊ECU位置的X向加速度作为对比曲线。

后续对试验和仿真分别进行了对比,从仿真动画和视频分析,壁障折叠弯曲时刻、车辆变形模式以及气囊ECU的X向加速度曲线非常接近,仿真和试验误差约小于10%,如图1至图4。由此可见, 由CAE仿真模拟汽车钻入壁障是正确可行的。

3 不同后下部防钻撞装置的仿真分析对比

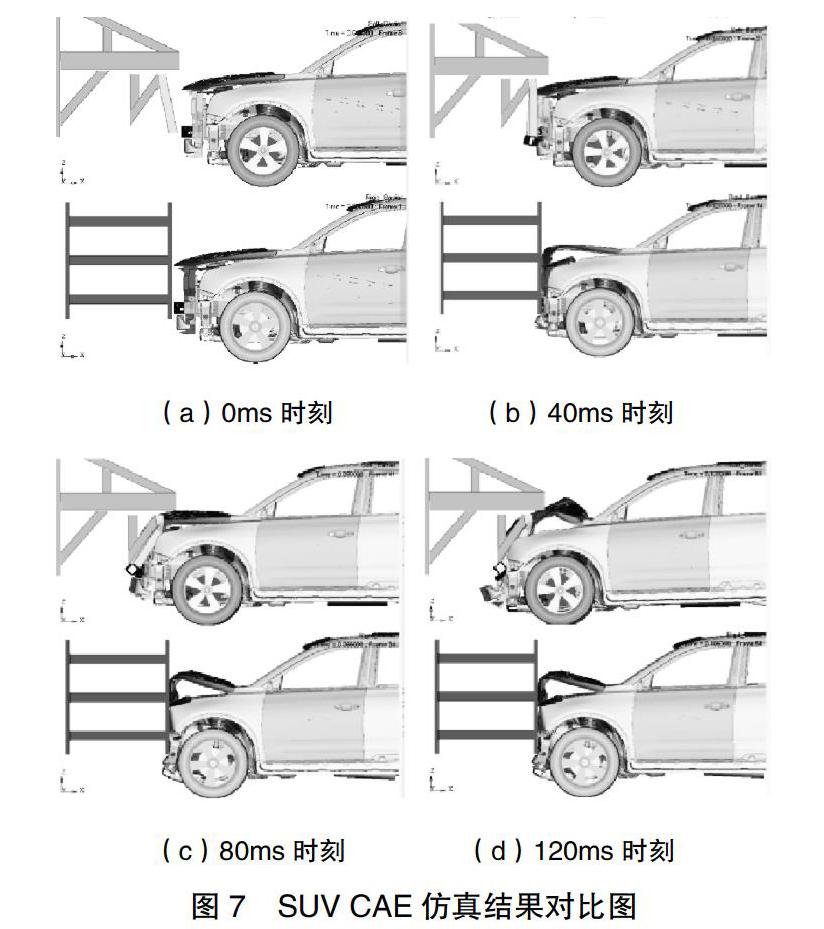

鉴于已有的柔性防钻壁障在开发过程中,时而弯曲断裂,时而不断裂,一致性较差,给企业气囊ECU标定、约束系统开发造成了非常大的影响,下面依然选用一台轿车和一台SUV为模型,仿真分析模型轿车质量为1650kg,SUV质量为1850kg,壁障离地高均为450mm,通过使用柔性壁障与刚性壁障进行仿真对比分析,如下图5至图8。

轿车和SUV的仿真对比结果均显示柔性壁障车身加速度以及壁障受力均小于刚性壁障,速度归零时刻大于刚性壁障。柔性壁障会折弯,压溃的位置往上移,车身前端变形区域与刚性壁障变形也存在较大差异。

4 结论

本文通过选取某企业的一台轿车和一台SUV分别进行实车碰撞试验和仿真分析对比,验证了在货车后下部防钻撞工况中CAE仿真分析应用的正确性。并针对后下部防钻装置的N型柔性壁障和方形刚性壁障两种型式进行了对比分析,验证出两者差异性较大。柔性壁障较接近道路实际碰撞工况,可企业气囊标定成本较大,而刚性壁障一致性较好,但较不符合道路实际碰撞形式。

故对于车企后续使用何种后下部防护装置作为气囊标定的型式来讲,需要结合两者的优点,既要考虑气囊标定的成本,也需要注重实际道路碰撞形式的真实性,同时模拟货车后防护装置的离地高度也是非常重要的参数,这是本文的一个不足,也是后续货车后下部防钻撞工况的研究方向。

参考文献

[1] 马迅,郝琪,周宗良.汽车后防护装置的碰撞仿真分析[J].公路交通科技,2009,26(04):133-137+158.

[2] 潘婷,王宏雁.在我国推进载货汽车后下部防护装置法规的必要性[C].2008中国汽车安全技术国际研讨会,上海,2008.06.11-13:407- 411.

[3] 杨辉,董学勤,李佳琦,等.货车后下部防钻撞保护装置的研究[J]. 汽车工程,2009,31(12):1162-1164.

[4] 叶新娜,黄海波,周廷萱,等.货车后下部防护装置的改进与仿真[J]. 西华大学学报(自然科学版),2007,26( 3 ):27-30.

[5] 赵幼平,刘道勇,李谨宁.商用车后下防护装置碰撞的计算机仿真研究[J].汽车科技, 2006(3):14- 17.