复合载荷圆柱壳径向接管极限载荷参数化分析

2020-06-03唐清辉桑芝富

唐清辉 刘 坤, 桑芝富 李 冲

(1.江苏釜鼎能源科技有限公司;2.南京工业大学机械与动力工程学院;3.南京晓庄学院电子工程学院)

圆柱壳接管结构通常受内压、弯矩、扭矩及接管轴向推力等联合作用,国内外许多学者对复合载荷作用下圆柱壳接管结构的极限承载能力进行了研究, 提供了许多有价值的研究成果,为此类设备的设计和制造提供了数据支持。Tabone C J和Mallett R H两位学者对开孔率为0.65的带接管圆柱壳结构在内压与面外弯矩联合作用下的极限载荷进行三维有限元分析[1]。 Moffat D G和Mistry J对大开孔圆柱壳接管结构进行研究,指出大开孔结构在内压与接管弯矩联合作用下极限载荷关系近似为二次方程[2]。 Nadarajah C等提出当模型d/D=0.1与d/D=0.2时, 内压与面内弯矩联合作用下小开孔接管结构的极限载荷相互影响关系近似为线性方程,当d/D=0.4时,极限载荷的相互影响关系近似为二次方程[3]。 Xuan F Z和Li P N对复合载荷作用下d/D≥0.5的圆柱壳开孔接管结构极限载荷进行有限元计算并总结出了经验公式,在经验公式中引入了几何参数d/D、D/T、t/T,并对经验公式进行验证[4]。唐清辉等对在内压和接管弯矩组合作用下的圆柱壳开孔接管结构强度进行了试验研究和有限元分析,绘制了试验模型内压与接管弯矩组合加载工况下极限载荷关系曲线[5]。 徐心怡和贺小华采用应力分析法和极限载荷分析法,对在内压和支管外力矩作用下的圆柱壳径向开孔接管原结构、加强筋结构和接管根部加厚结构进行应力分析和评定,认为相较于原接管结构,加强筋结构在仅受内压时承载能力无甚改善,在组合载荷作用下的承载能力有所增加[6]。

笔者在有限元求解基础上, 考虑3个无量纲几何参数d/D、t/T、D/T对圆柱壳开孔接管结构极限载荷的影响[7,8],回归出内压与接管纵向弯矩联合作用下带径向接管圆柱壳极限载荷关系的经验方程,并对经验方程进行验证。

1 参数化分析模型

1.1 模型结构及几何尺寸

参数化分析模型由圆柱壳、径向接管、封头及法兰等部件组成,主要结构形状如图1所示,其中Di为圆柱壳内径,L为圆柱壳长度,L1为圆柱壳长度的一半,T为圆柱壳壁厚,do为接管外径,di为接管内径,t为接管壁厚,l为接管长度。 带径向接管圆柱壳的极限承载能力与3个无量纲参数do/Di、t/T、Di/T有关[4,7,8]。 取参数化模型的尺寸Di为500、1 000、1 500mm,do/Di为0.2、0.4、0.6、0.8;t/T 为 0.25、0.50、0.75、1.00;Di/T为50、75、100、125。

图1 主要部件模型结构

1.2 模型材料及力学性能

分析模型圆柱壳及其封头材料为普通碳素钢Q235-B,接管材料为20#钢,在MTS试验机上对上述材料进行拉伸试验得到力学性能,详见表1。

1.3 试验方案设计

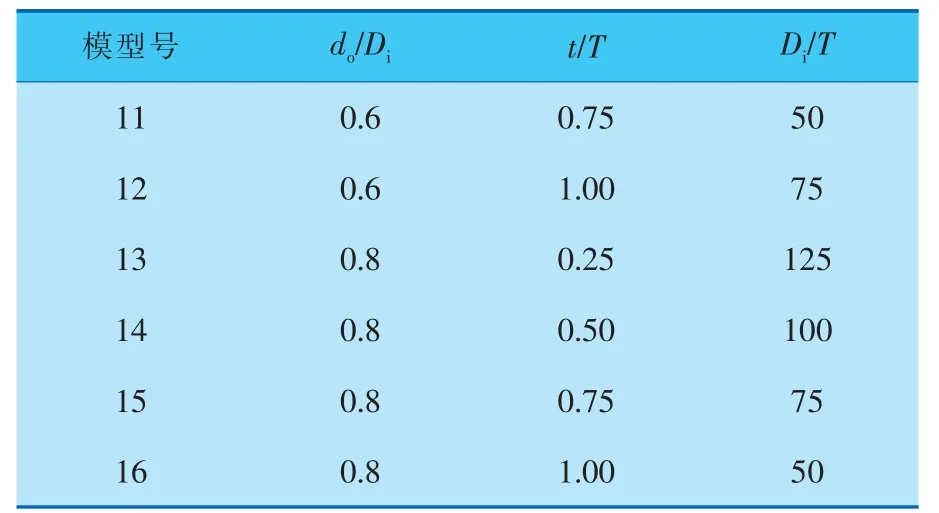

在圆柱壳直径一定的条件下, 试验共有3个因素do/Di、t/T、Di/T,每个因素取4个水平,按照正交试验法三因素四水平的正交表组合,有16组模型,计算模型参数的正交表见表2,分别取圆柱壳直径Di为500、1 000、1 500mm,共计48组模型。

表2 计算模型的正交参数表

(续表2)

2 有限元计算

考虑到模型几何形状与载荷均对称,选取实体模型的一半建立有限元模型进行分析。

2.1 单元选用及网格划分

选用三维八节点solid45单元进行建模[7,8],采用映射网格进行划分, 考虑到圆柱壳开孔-接管区受力复杂,对该区域进行局部网格细分,细分范围为距离焊缝2.5(R、T分别为圆柱壳平均半径和壁厚)以内的区域[3],在建模过程中考虑了连接圆柱壳与接管的角焊缝结构,且取角焊缝材料和圆柱壳材料相同[5]。 划分网格后的有限元 模型如图2所示。

图2 有限元网格模型

2.2 边界条件及载荷

在对称面施加面对称约束,内表面施加内压载荷,圆柱壳的下端面固支,另一端保持自由,在接管端面上施加纵向弯矩载荷。

考虑到焊接残余应力对圆柱壳接管结构塑性极限载荷的影响较小[9],在有限元分析中没有考虑焊接残余应力。

2.3 材料模式

分析模型采用多线性等向强化材料模式[5],该模式用多个应力-应变值连成一条曲线来模拟材料的特性曲线, 每种材料选用了包括屈服应力、屈服应变在内的10个点的应力-应变值,见表3。

2.4 极限载荷

根据计算得到不同复合载荷作用下有限元模型关键测点的应变值, 绘制载荷-最大主应变曲线,采用两倍弹性斜率准则确定模型内压与接管纵向弯矩联合作用下的极限载荷[10],最大主应变位置在圆柱壳纵向截面受拉侧外壁面,得到计算模型的极限载荷见表4~6。

表3 多线性材料模式

表4 Di=500mm时内压极限载荷P、纵向弯矩极限载荷M

(续表4)

表5 Di=1000mm时内压极限载荷P、纵向弯矩极限载荷M

(续表5)

表6 Di=1500mm时内压极限载荷P、纵向弯矩极限载荷M

(续表6)

3 极限载荷关系方程的回归分析

回归分析是研究随机现象中变量之间关系的一种数理统计方法,它利用样本数据来确定回归模型参数,寻找变量关系的近似表达式[11]。

参照文献[3],拟定内压与接管纵向弯矩联合作用下极限载荷的关系方程形式为:

根据计算得到的内压极限载荷和纵向弯矩极限载荷,利用STATISTICA软件中非线性功能进行拟合,得到回归方程如下:

当do/Di为0.2~0.4时

回归方程(2)~(5)预测值与拟合残差关系和残差分布如图3~6所示。 从图3~6中可以看出,回归方程的拟合残差随机地分布在零的两边,参数估计的误差不关联,拟合残差分布基本符合正态分布规律(图中红色曲线),所以回归模型是合适的。

图3 回归方程(2)的拟合残差分布

图4 回归方程(3)的拟合残差分布

图5 回归方程(4)的拟合残差分布

图6 回归方程(5)的拟合残差分布

4 回归方程的验证

4.1 有限元模型

笔者共设计了两组有限元模型对上述回归方程进行验证,验证模型的结构与图1所示相同,有限元模型的材料也与前文所述相同,具体有限元模型尺寸见表7。

表7 有限元模型尺寸

4.2 验证结果

分别采用回归方程与有限元数值计算方法计算模型No.1、 模型No.2在内压与接管纵向弯矩联合作用下的纵向弯矩极限载荷见表8。 有限元模型在载荷单独作用下的内压极限载荷与纵向弯矩极限载荷分别为模型No.1,P*L=7.06MPa,=15.07kN·m; 模型No.2,P*L=6.67MPa,M*iL=143.50kN·m。

表8 回归方程的验证

从表8可以看出, 回归方程与有限元计算结果是基本吻合的,最大误差为9.77%,回归方程可以用来预测圆柱壳开孔接管结构在内压与接管弯矩联合作用下的极限载荷。

5 结论

5.1 采用正交试验设计、有限元模拟计算和回归分析的方法,得出了do/Di在0.2~0.4和0.6~0.8条件下,内压与接管纵向弯矩联合作用下圆柱壳径向接管结构极限载荷关系的经验方程。

5.2 采用有限元计算结果对回归经验方程进行验证和应用,证明了回归方程的准确性,可为工程设计提供预测计算参考。

5.3 参数化分析法运用于复合载荷作用下圆柱壳接管结构极限载荷的求解是一种可行的方法,为快速求解多种载荷联合作用下圆柱壳接管结构的极限承载能力提供了研究方向。