镧掺杂二氧化钛光催化剂的制备及催化降解莠去津废水性能研究

2020-05-29张新海

张新海

(鹤壁职业技术学院,河南鹤壁458030)

莠去津又名阿特拉津,属三氮苯类除草剂,适用于玉米、高粱、甘蔗等旱田作物防除多种一年生禾本科和阔叶杂草[1]。莠去津在土壤中的残效期超过半年,在土壤中的移动性较大,易被雨水淋洗至深层,影响地下水质[2]。光催化剂具有价格低廉、无毒、稳定、催化效率高等优点,受到了越来越多的关注[3-5]。本研究分别制备了纯二氧化钛和镧掺杂的二氧化钛光催化剂,对2种催化剂的催化性能进行了对比,并利用莠去津模拟废水探讨了催化剂的性能。

1 实验部分

1.1 试剂与仪器

莠去津、钛酸四丁酯、无水乙醇、冰醋酸、硝酸镧、硝酸、蒸馏水。

光化学反应仪、FA2004 型分析天平、SX2-5-12型高温箱式电炉、CJJ79-1型恒温加热磁力搅拌器、LC3000型高效液相色谱仪、PHS-3TC型精密酸度计、DZF-6020 型电热恒温真空干燥箱、FZ-A 型光强辐射计、TGL-18C型高速台式离心机。

1.2 催化剂的制备

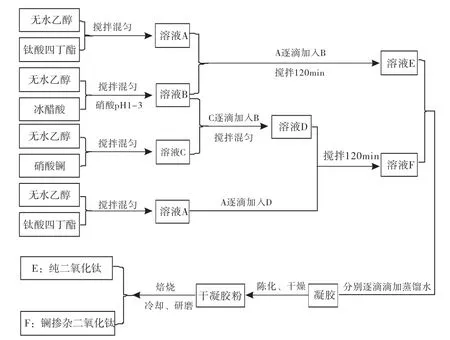

纯二氧化钛和镧掺杂二氧化钛光催化剂的制备流程如图1所示。

图1固体光催化剂制备流程Fig.1 preparation process of solid photocatalyst

1.3 实验装置与测定方法

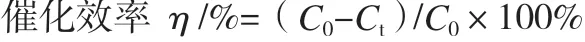

光催化反应在自制反应装置(图2)中进行。实验过程中,取1L 莠去津模拟废水,加入催化剂后先避光搅拌15min,使催化剂表面达到吸附/脱附平衡,然后考察不同光源照射条件下催化剂的催化降解效率[6-8]。计算光催化降解效率时,光照后每间隔1h,从取样口抽取反应后的溶液,离心分离,取上层清液,经微孔过滤膜过滤后,利用高效液相色谱法检测溶液中的莠去津含量[9-10],检测时使用紫外检测器(设定波长为220nm)。光催化效率计算公式如下:

式中:Ct为光催化反应后溶液残留莠去津浓度;C0为原始莠去津浓度。

图2 TiO2光催化反应装置Fig.2 TiO2 photocatalytic reaction device

2 结果与讨论

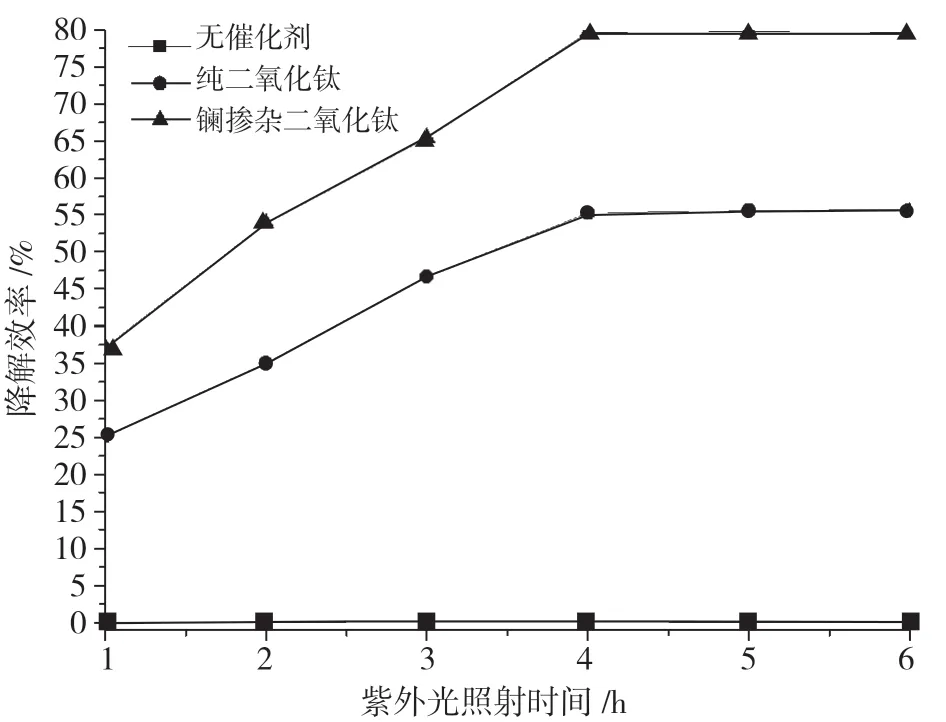

2.1 光照条件

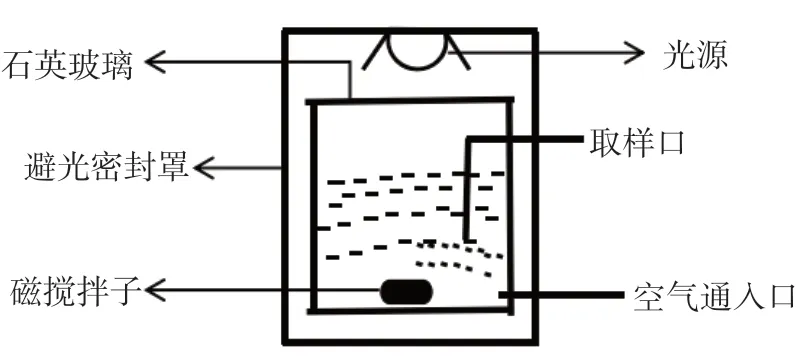

称取经热处理的纯二氧化钛和镧掺杂的二氧化钛样品各1g 投入反应体系,用可见光和紫外光分别照射后取样分析,考察不同光照条件对光催化效率的影响,实验结果见图3、图4。从图3和图4 可知,不加催化剂时,无论是用可见光还是紫外光照射,莠去津的催化降解效率均很低,说明莠去津在短时间内很难自然降解。加入催化剂后,莠去津的催化降解效率明显增大,尤其是镧掺杂二氧化钛的催化降解效率更高。用可见光照射4h后,纯二氧化钛的催化降解效率为36%,镧掺杂二氧化钛的催化降解效率为53%。紫外光照射4h 后,纯二氧化钛的催化降解效率为56%,镧掺杂二氧化钛的催化降解效率超过了75%,进一步说明二氧化钛掺杂的重要性。因此,本实验采用紫外光照射4h 作为最佳光照条件。

图3可见光照射对降解效率的影响Fig.3 Effect of visible light on degradation efficiency

图4紫外光照射对降解效率的影响Fig.4 Effect of UV irradiation on degradation efficiency

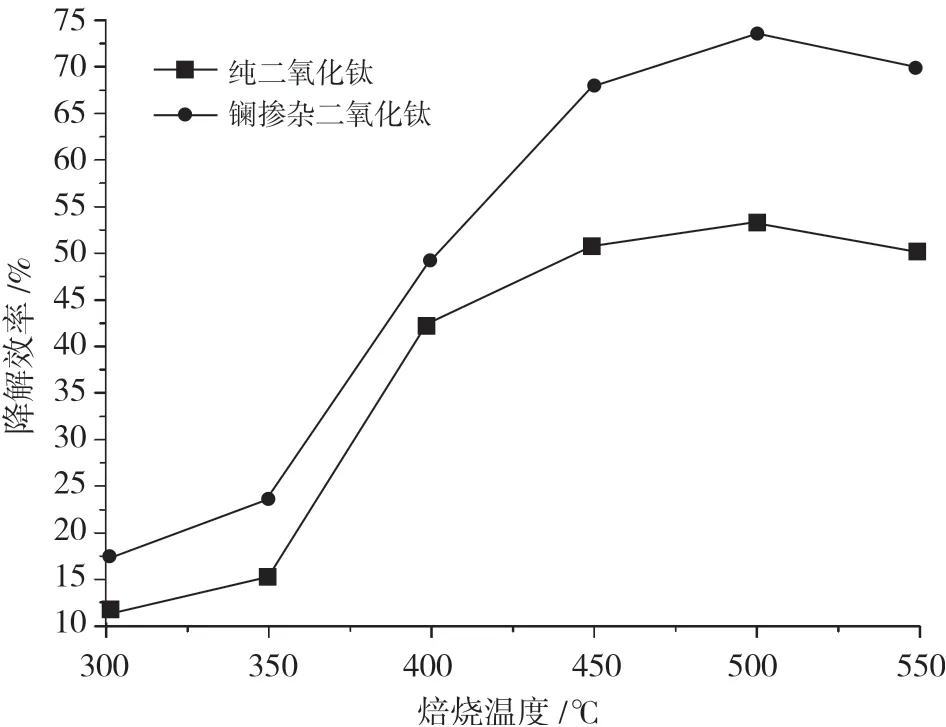

2.2 焙烧温度

称取不同温度下焙烧1.5h 后的纯二氧化钛和镧掺杂的二氧化钛样品各1g 投入反应体系,紫外光照射4h 后取样分析,考察焙烧温度对光催化效率的影响,实验结果见图5。实验结果表明,随着焙烧温度升高,纯二氧化钛和镧掺杂二氧化钛的催化降解效率均表现为先增加后降低。二者的最佳焙烧温度均为500℃,同等条件下镧掺杂二氧化钛的催化降解效率更高。这是由于在固体催化剂的形成过程中,热处理温度对结晶度和晶粒大小的影响较大,在较低温度下焙烧,尤其是温度低于350℃时,催化剂基本为无定形结构,催化剂的晶化程度不够,导致催化剂的活性较低。升高焙烧温度,催化剂晶体的致密度显著提高,晶体内部的缺陷逐渐变少,促使催化剂的催化活性显著提升。但是焙烧温度太高,催化剂晶粒会继续长大,晶体内部结构会由锐钛矿相向金红石相转化。有研究表明金红石相的二氧化钛其催化活性较低[11-12]。因此,本实验以500℃为最佳焙烧温度。

图5焙烧温度对催化效率的影响Fig.5 Effect of calcination temperature on catalytic efficiency

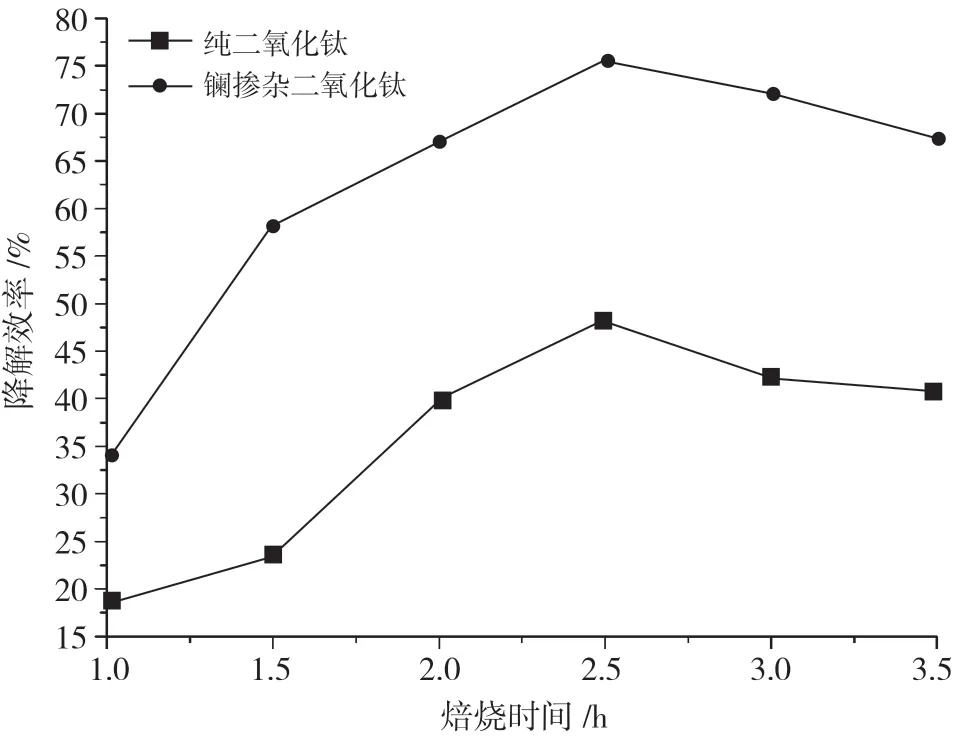

2.3 焙烧时间

称取焙烧温度为500℃的纯二氧化钛和镧掺杂的二氧化钛样品各1g 投入反应体系,紫外光照射4h 后取样分析,考察焙烧时间对光催化效率的影响,实验结果见图6。实验结果表明,随着焙烧时间增加,纯二氧化钛和镧掺杂二氧化钛的的催化降解效率均表现为先增加后降低。二者的最佳焙烧时间均为2.5h,同等条件下镧掺杂二氧化钛的催化降解效率更高。这是由于催化剂热处理的过程也是催化剂晶体生长的过程。加热时间较短,催化剂晶体还没有完全成型,催化活性偏低,加热到一定时间后,催化剂晶粒达到一定程度,晶体基本成型,此时催化活性达到最大。若持续加热,随着时间的延长,催化剂的晶粒将继续增大,若晶体内部的大晶粒增多,会导致催化活性下降,催化剂的催化效率随之降低。因此,本实验以2.5h 为最佳焙烧时间。

图6焙烧时间对催化效率的影响Fig.6 Effect of calcination time on catalytic efficiency

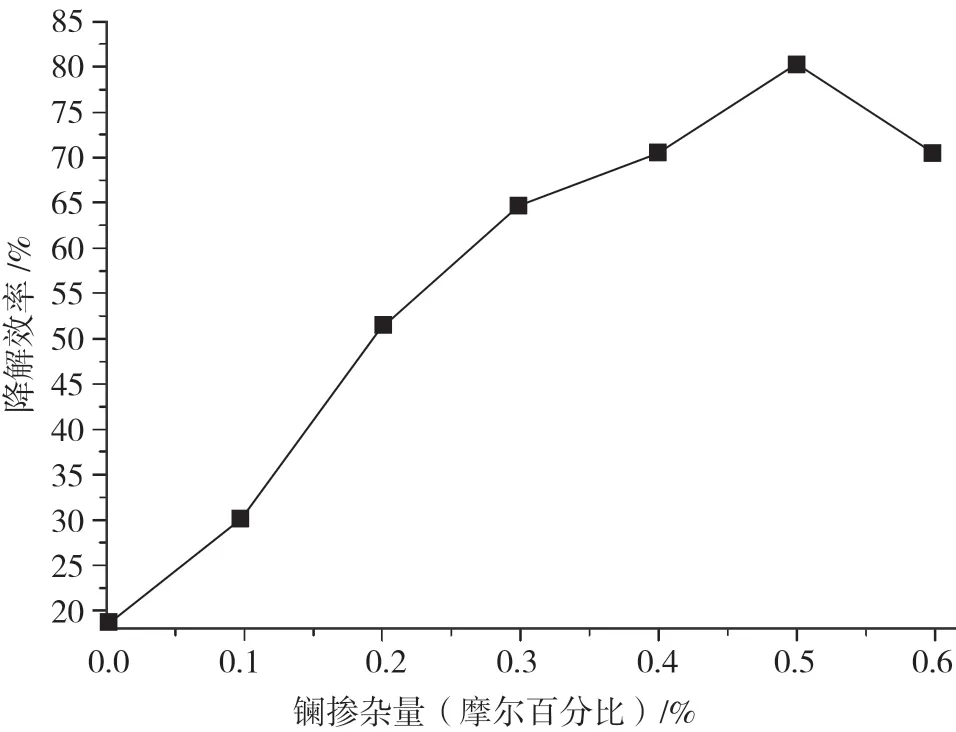

2.4 镧掺杂量(摩尔百分比)

称取在500℃下焙烧2.5h 的纯二氧化钛和镧掺杂的二氧化钛样品各1g 投入反应体系,紫外光照射4h后取样分析,考察镧掺杂量对光催化效率的影响,实验结果见图7。实验结果表明,不掺杂La3+时,纯二氧化钛的催化降解效率明显较低,随着镧的加入,催化降解效率增大明显,且随着La3+掺杂量的增大而逐渐升高,La3+的掺杂量达到0.5%后,光催化剂的催化降解效率达到最大值后开始下降。这是由于加入的La3+的半径(0.106nm)与二氧化钛中Ti4+的半径(0.068nm)相差较大,La3+的掺杂加入,使得二氧化钛晶体表面的氧空穴和晶格缺陷显著增多,对二氧化钛晶体内部光生电子和空穴的复合产生了有效抑制,使得催化剂的活性显著提高。但是加入过量的La3+,可能会使晶格内部的自由电子转移中心转变为自由电子复合中心,导致晶体的光生电子与空穴浓度降低[13-14],可能会随La3+加入而出现催化剂活性降低的情况。这有可能是由于La3+掺杂量超过一定量后,较多的La3+沉积在二氧化钛表面,阻碍了电子和空穴向催化剂表面传递,导致催化剂活性降低。因此,本实验以镧掺杂0.5%(摩尔百分比)为最佳掺杂量。

图7镧掺杂量对催化效率的影响Fig.7 Effect of La-doping on catalytic efficiency

2.5 催化剂用量

称取在500℃下焙烧2.5h的纯二氧化钛和镧掺杂0.5%(摩尔百分比)的二氧化钛样品分别投入反应体系,紫外光照射4h 后取样分析,考察催化剂用量对光催化效率的影响,实验结果见图8。实验结果表明,随着纯二氧化钛和镧掺杂的二氧化钛催化剂的用量增加,催化降解效率开始时均增加明显,当纯二氧化钛用量达到3g·L-1、镧掺杂二氧化钛催化剂的用量达到2.5g·L-1时,催化降解效率达到80%,随后催化降解效率的增加变得缓慢,继续增大催化剂用量,催化降解效率反而开始下降。这是由于莠去津在自然条件下降解时,短时间内的降解效率较低,加入催化剂后,发生了光催化反应,催化降解效率大幅提升,表明了莠去津废水处理中催化剂的重要性。催化剂加入量较少时,反应体系中的活性物种较少,催化降解效率较低,增大催化剂的投加量后,催化降解效率随之上升。但催化剂的加入量过多,大量的催化剂颗粒会悬浮在反应体系中,相当于对体系的光照起到了遮蔽作用,对溶液的透光性影响较大,导致催化剂的降解效率降低。另外从图8也可看出,同等条件下,镧掺杂二氧化钛催化剂的用量比纯二氧化钛催化剂少,证明镧掺杂可以明显提升催化剂的催化效率。因此,统筹考虑催化降解效率和经济成本,本实验以2.5g·L-1为镧掺杂二氧化钛催化剂的最佳用量。

3 结论

本实验采用溶胶-凝胶法制备了镧掺杂二氧化钛光催化剂,在焙烧温度500℃、焙烧时间2.5h、镧掺杂量0.5%、催化剂用量2.5g·L-1的最佳实验条件下,该催化剂在紫外光照射下处理莠去津废水的催化降解效率可达80%。同时,与纯二氧化钛催化剂的催化性能进行了对比,实验结果证明,在二氧化钛中掺杂镧,可显著提高光催化剂的性能,实验结果可为光催化处理难降解莠去津除草剂农药废水提供依据。