钢在H2S-CO2-Cl-体系中的腐蚀行为研究

2020-05-29王艳飞屈撑囤李金灵李琬菁

王艳飞,屈撑囤,2,李金灵,李琬菁,郑 豪

(1.西安石油大学,陕西省油气田环境污染控制与储层保护重点实验室,陕西 西安710065;2.石油石化污染物控制与处理国家重点实验室,北京102206)

随着经济的迅速发展,中国对天然气、石油等资源的需求日益增加,油气田勘探水平逐步提高,这对石油管线工程的发展起到了极大的促进作用[1]。然而输送管道在使用过程中,常常会遭到强腐蚀性介质的侵蚀,因此,经常发生油气田管道在投入使用的早期就腐蚀穿孔的情况[2]。

目前,中国的四川油气盆地主要以开发天然气为主,而且该天然气含有较高浓度的硫化氢,中国的这类油气田数量较多且分布广泛。在油气产业中,腐蚀类型多种多样,其中H2S/CO2腐蚀最为多见。对高酸性、高含硫气田进行开发将成为该行业未来发展的趋势,但是要确保安全高效地开采这些气田存在一个制约因素,即该类气田的腐蚀问题[3]。

在油气管道产业中,腐蚀可分为全面腐蚀和局部腐蚀两大类,其中点蚀是危害程度最大的局部腐蚀类型之一。在高酸性、高含硫气田的开发过程中,压力和温度沿井筒不断降低,元素硫因其在硫化氢中的溶解度降低而不断析出,析出的元素硫不仅会与水发生水解,还会与H2S、HS-、Cl-等共同作用,发生元素硫沉积物下腐蚀,造成腐蚀穿孔和油气泄漏[4-5]。对高酸性、高含硫气田来说,以元素硫沉积为典型的局部腐蚀,已对油气田管道的安全性造成巨大威胁。因此,点蚀问题已经成为该类油气田集输管道系统中必须面对的难题。

1 腐蚀类型

1.1 H2S腐蚀

H2S是剧毒气体,它的化学性质不稳定且有特殊气味,一般存在于油气的伴生气中,可以和不同气体产生各种化学反应。钻井液中通常存在大部分细菌,在开采油气田过程中受热时,会发生解离,产生H2S。其他有机硫化物或烃类物质也会发生类似的解离过程,产生H2S。H2S对管材的腐蚀危害极大。

1.1.1 H2S腐蚀的机理

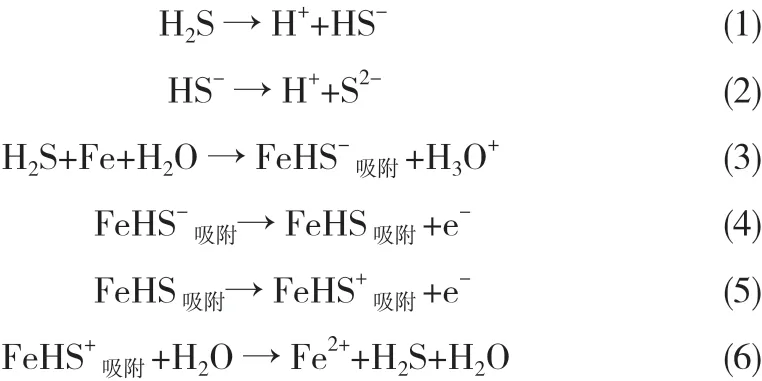

钢不是在任何条件下都会发生腐蚀,钢的腐蚀只在特定的条件下才会发生,比如浸泡或溶解于溶液中会发生腐蚀,但在干燥的H2S环境下却无法进行。具体过程如下:

最终,生成腐蚀产物:

1.1.2 H2S腐蚀的类型

1)全面腐蚀。全面腐蚀对钢材的危害较小,产物膜较为均匀且完整,会在钢材表面产生腐蚀坑甚至发生穿孔,也会导致部分管材的壁厚较正常管材更薄。刘厚群研究了碳钢在低浓度硫化氢溶液中的腐蚀行为,其结果表明,碳钢的腐蚀速率和浓度是非线性的。

2)点蚀。金属管材在发生腐蚀的过程中,由于钝化膜破裂会在金属表面形成点蚀坑。张耀丰等[6]在硫化氢环境下探究了换热器管束钢的腐蚀特点后得出结论:当腐蚀环境中同时含有氧化剂及侵蚀性离子时,该类钢会产生明显的点蚀行为。

3)氢鼓泡(HB)。硫化氢会在腐蚀过程中提供氢原子,同时可以阻止氢分子的形成,这样氢原子就会扩散到有缺陷部位的金属内部形成氢分子。氢分子逐渐增多,金属内部会产生内应力,因此在金属表面产生鼓泡。候铎等人[7]和褚武杨等人[8-10]分别对此进行研究,发现造成金属材料在含高H2S环境中发生氢鼓泡腐蚀行为的原因,是硫和氢的堆积集聚,或者金属内部夹杂有MnS等物质,同时氢鼓泡发生的温度主要在室温左右。

4)氢致开裂(HIC)。氢致开裂是在氢鼓泡的基础上,由小鼓泡互相连接产生的,会导致金属表面发生状似台阶裂纹的腐蚀行为。何建宏等[11]研究发现,不锈钢的晶粒尺寸和氢致开裂的敏感性呈正相关关系。

5)硫化物应力腐蚀开裂(SSCC)。SSCC是硫化氢产生的氢原子扩散到金属内部,在外加应力的作用下导致的开裂,一般发生于焊缝附近。黄雪松[12]研究发现,多种试验条件都无法诱发L360QCS钢的SSCC裂纹。

1.2 CO2 腐蚀

CO2是天然气和石油中的一种无色无味的伴生气,密度高于空气,主要存在于油气层和地层水中。“sweet corrosion”是指金属在CO2和H2O共存的条件下,二者反应产生碳酸,进而对金属表面进行腐蚀的一种行为。

1.2.1 CO2腐蚀的机理

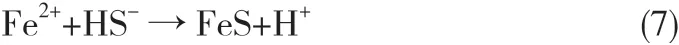

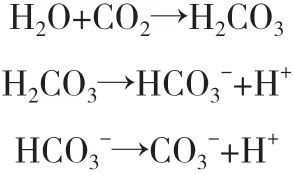

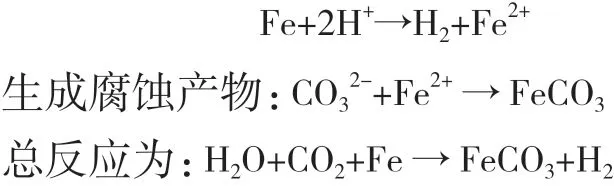

干燥的CO2没有腐蚀性,CO2会和水反应形成碳酸,引起金属管道腐蚀,具体机理可用以下反应体系阐述:

1.2.2 CO2腐蚀的类型

CO2全面腐蚀的损害较小,所以通常采用局部腐蚀来预测和评价CO2的腐蚀。CO2局部腐蚀包括点蚀、台面状腐蚀以及流动诱使局部腐蚀等3种类型。

1)点蚀。通常在80~90℃下金属材料会发生点蚀行为,金属表面会出现凹孔,但凹孔周围表面光滑。Ikeda[13]研究发现,点蚀是因为金属基体表面的腐蚀产物膜有缺陷。

2)台面状腐蚀。台面状腐蚀的形态通常是凹台状底部较为平整,周边垂直凹底。这类腐蚀主要是由于金属基体表面产生了大量的碳酸亚铁膜,但该类膜有缺陷,不够致密稳定或者发生脱落而造成该类破坏。

3)流动诱使局部腐蚀。当流动诱使局部腐蚀出现时,金属表面会出现凹沟,且此时溶液状态为湍流。这种腐蚀下,金属基体表面会产生沉淀物层,但对基体不具有保护作用。

1.3 H2S/CO2腐蚀

当H2S、CO2共存时,其腐蚀形式和机理不尽一致,这与腐蚀温度以及二者比例有关。比如腐蚀产物膜对金属有不同的保护作用,这是由于不同温度下形成的腐蚀产物膜的结构大不相同。也有前人研究后得出结论:不同腐蚀环境下,H2S对腐蚀既有促进也有阻碍作用,而CO2仅有促进作用[14]。

2 影响因素研究现状

国内外对于H2S/CO2的腐蚀机理、影响因素和防护技术都有一定的研究,并取得了一些不错的成果[15]。

2.1 H2S分压的影响

随着H2S分压增加,钢材的腐蚀程度会逐渐增大[16],这是由于溶液的酸性与H2S在溶液中的溶解度呈正相关。

黄雪松研究认为,在一定的反应条件下,当H2S压力升高时,腐蚀速率会先下降后上升。李全安等[17]认 为,当PH2S为1.4kPa 或120kPa 时,N80和P110 两种钢为均匀腐蚀,且腐蚀速率较低;当60kPa>PH2S>20kPa 时,为局部腐蚀,钢材表面会发生脱落。Huang 等[18]研究认为,PCO2=1.2MPa 时,可以通过增加H2S 分压继而促进含S产物的生成,从而降低N80钢的腐蚀速率。

2.2 CO2 分压的影响

根 据SY/T 0515-1997标 准,当PCO2>0.1MPa时,管道内壁的腐蚀程度十分严重,而PCO2<0.05MPa 时产生的腐蚀影响几乎不用考虑。总体而言,管道内壁的腐蚀速率与CO2分压有着正相关性[19]。

Huang 等[20]研究认为,L360QCS钢在50℃时的腐蚀程度最大,且腐蚀速率在无硫沉积条件下,随着PH2S/PCO2的增加,呈现先减小后增大的变化,但在有硫沉积条件下,L360QCS钢的腐蚀程度更大,且腐蚀速率和PH2S/PCO2呈正相关。Pots[21]和Kvarekval等[22]研究得出,当H2S 和CO2的分压比大于0.05 时,钢材主要为H2S腐蚀;当 H2S和CO2的分压比大于0.002且小于0.05时,CO2和H2S腐蚀协同影响;当H2S和CO2的分压比小于0.002 时,钢材主要为CO2腐蚀。

2.3 元素硫的影响

在油气田开采过程中,受环境影响,天然气中的H2S会析出元素硫,析出的元素硫会与含硫化合物、Cl-协同作用,或者直接对管道钢进行腐蚀。在实际环境中,元素硫与H2S共存时,钢的腐蚀是非常复杂的[23]。

Farrer 等[24]研究发现,金属的腐蚀速率和S含量呈正相关。Bruckhoff 等[25]和Mac Donald等[26]发现,在有硫沉积条件下,元素S的粒径和溶液pH会对腐蚀速率产生影响。蒋秀等[27]研究发现,S沉积是通过电化学腐蚀L360 钢,发生均匀腐蚀和小孔腐蚀。魏辉荣等[28]的研究结果表明,在元素硫沉积条件下,元素硫含量越大,腐蚀速率的变化趋势为先增加后减小,元素硫含量为20g·L-1时腐蚀速率最大。

2.4 温度的影响

温度对腐蚀的影响十分复杂,不同的温度条件会形成不同结构的腐蚀产物膜,其对钢材的保护作用也不尽相同,且升高或降低温度会影响腐蚀速率。

李挺等[29]在H2S/CO2下对L360 钢进行研究后发现,随着温度升高,点蚀程度不断加深。张世红等[30]对L360Q管线钢在CO2体系中的腐蚀行为进行研究后发现,随着温度升高,L360Q的腐蚀速率增大。魏辉荣和张娇娇等均研究发现,温度升高,腐蚀速率先增大后减小。

2.5 Cl-浓度的影响

2.5.1 H2S和Cl-协同影响

H2S与Cl-的协同作用会加速钢的腐蚀,Cl-会破坏钢表面形成的保护膜,保护膜的消失会使基体表面活化。Cl-含量低时,Cl-会对含硫产物膜产生弱化作用,使得产物膜的生成速率降低且更易脱落,继而加速腐蚀;当Cl-含量高时,Cl-会与H2S、HS-发生竞争吸附,Cl-吸附力较大,会优先占据表面吸附位,降低腐蚀速率。在酸性油气田中,Cl-的自催化作用与管道腐蚀穿孔具有一定程度的相关性。

Marcus[31]研究发现,Cl-和H2S会协同作用,共同影响腐蚀行为。艾芳芳等[32]的研究结果表明,Cl-含量高时,Cl-会与H2S、HS-竞争,优先吸附在金属表面,降低腐蚀速率,且在H2S溶液中,当Cl-浓度达到0.850mol·L-1时,钢材腐蚀程度最严重。阎丽静等[33]的研究表明,在含0.5mol·L-1H2S的强酸溶液中,Cl-能同时抑制铁的腐蚀反应,且Cl-的抑制作用存在浓度极值,极值点为1mol·L-1。

2.5.2 CO2和Cl-协同影响

Cl-会加速钢的阳极溶解,进而加速局部腐蚀[34]。Cl-会在不同条件下对钢的阳极溶解与否产生不同效果[35],而且CO2的溶解度会随着Cl-浓度的增加而减小,Fe3+加速水解,H+浓度增加,继而增大腐蚀速率。

张娇娇的研究表明,增加Cl-的浓度,L360钢的腐蚀速率先上升后下降,且腐蚀速率存在最大值,Cl-浓度为40g·L-1时的腐蚀速率最大。

2.5.3 H2S、CO2和Cl-协同影响

当Cl-质量浓度小于最佳浓度时,H+浓度会随着Cl-浓度的升高而增加,导致对基体具有保护作用的腐蚀产物膜的生成速度降低,进而腐蚀加速。同时Cl-会阻止有附着力的硫化物生成,进而加速金属腐蚀。当质量浓度大于最佳浓度时,Cl-会大量吸附在金属表面,使得H2S、HS-无法吸附在金属表面,从而减缓腐蚀。

3 发展趋势与展望

对于高含硫或高酸性的油气田腐蚀,在H2SCO2-Cl-共存的腐蚀体系中,腐蚀大致分为硫化氢腐蚀和二氧化碳腐蚀。目前的研究主要是探究不同影响因素的腐蚀速率,掌握形成不同形貌腐蚀状态所需的条件,以及各腐蚀条件之间的协同影响。未来需要努力的方向,包括针对高含硫油气田管道由于硫沉积导致的腐蚀穿孔问题,研究出更为有效的缓蚀剂;更多地深入探究H2S-CO2-Cl-共存腐蚀体系中的元素硫沉积下的点蚀行为,并揭示其点蚀机理,为有效防腐提供更有力的理论依据和解决方案。