磁控溅射镀膜技术的研究及发展趋势*

2020-05-28

(西安航空职业技术学院,陕西西安 710089)

气相沉积是指气态(含等离子态)的镀料物质在基体上沉积,形成薄膜的过程。真空镀膜技术的实质就是在真空中进行气相沉积。由于其在制备薄膜方面的特别优势,已引起越来越多的重视。溅射镀膜是PVD(物理气相沉积)的一种,它是借助气体放电产生的正离子在电场的作用下高速轰击阴极靶材,使靶材中的原子(或分子)逃逸,沉积到被镀基材的表面,从而制备出所需要的薄膜[1]。由于沉积温度低、膜层易于控制、溅射膜的厚度比较均匀等优点,溅射镀膜能制备许多不同成分和功能的薄膜[2]。但溅射镀膜也存在着离化率和沉积速率较低以及溅射镀制的薄膜由于缺乏冶金结合,一般基膜结合力低[3],在冲击或交变载荷下易于剥落的问题。

当前,磁控溅射镀膜技术已经成为应用最为广泛的一种溅射沉积薄膜方法,其主要表现在磁控溅射镀膜技术的沉积速率比其它溅射镀膜方法要高出一个数量级。首先要归功于磁场中电子的电离度较高,这样有效地提高了靶材电流密度和溅射效率,而靶材电压则因气体电离度的提升而大幅度降低。其次还由于在低压下溅射逸出的原子被气体分子散射的概率较小。由于磁场的存在有效地增加了气体分子与运动电子的碰撞概率,因而可以使工作气压降低到二极溅射气压的1/20,即可由10Pa降低至0.5Pa。一方面这将大大降低薄膜污染的可能性,另一方面也将增大入射到基材表面原子的能量,后者还可以在很大程度上改善薄膜的质量。

1 基本原理

磁控溅射镀膜是溅射镀膜的一种,它克服了其它溅射工艺沉积速率低的缺点,拓展了溅射的应用领域。磁控溅射镀膜就是在阴极靶材表面上方形成一个正交电磁场(即电场与磁场正交,磁场方向与靶材表面平行),在阴极区,当溅射产生的二次电子被加速变成高能电子后,并不直接飞向基材(阳极),反而是在正交磁场力作用下来回振荡,类似于作摆线运动,并持续不断地撞击气体分子,从而把能量传递给气体分子,使之发生电离,而其本身则变为低能电子,最终沿磁力线迁移到阴极附近的辅助阳极被吸收,这可避免高能粒子对基材的强烈轰击,不会引起基材的电子辐射损伤,充分地体现了“低温”溅射的特性[4-5]。另一方面,正由于磁控溅射产生的高能电子来回振荡,一般要经过远距离飞行才能被阳极最终吸收,而气压为10-1Pa 量级的电子平均自由程只有10cm 的量级,所以电离度很高,易于放电,它的离子电流密度比其它溅射方法要高出一个数量级以上,溅射速率高达102nm/min~103nm/min,又充分地体现了“高速”溅射的特性[6]。

2 磁控溅射镀膜技术制备ZnO 薄膜

2.1 试验设备简介

试验所用高真空多功能型磁控溅射设备配有直流和射频电源。为了控制薄膜沉积过程中室内的温度特别是基材的温度,通常采用双路水循环对基材、靶材和分子泵等进行冷却,以避免高温下引发基材的形变和溅射颗粒的扩散。同时利用靶材合理化的设计避免了颗粒、杂质散落到基材表面,以保证生成薄膜的质量。并且靶材与基材间距离沿轴向连续动态可调整,有利于工艺调整和控制。

2.2 冷等离子处理基材

根据后续实验需求,采用冷等离子处理对部分样品进行清洗。清洗设备为HD-1A 冷等离子体处理,是采用电容式耦合辉光放电产生的冷等离子体对基材表面进行改性的方法。试验通过冷等离子体对基材表面的刻蚀性,增加原试样表面的粗糙度。最终结合一系列试验得出制备ZnO 薄膜的最佳工艺参数,从而得到更好的基-膜结合强度,可与未经冷等离子体处理的试样形成鲜明的对比。

2.3 薄膜制备方法的确定

试验预先尝试了直流电源和射频电源两种方式,在真空室内通过Zn 与O2反应来沉积薄膜,最后择优选取直流电源,主要原因如下:①大胆创新:查阅国内外关于ZnO 磁控溅射薄膜的文献,很少选用直流反应溅射薄膜;②效率考虑:直流反应溅射沉积速率高和工艺参数可调节,使得制备薄膜的效率大大提升、从而有利于工程化推广;③直流反应溅射具有反应基底温度低、可有效抑制同相扩散、薄膜与基底之间界面结合牢固等优点[7]。此外,直流电源具有功率大、控制精度高等优势,同时还具有以下其它电源所不具备的多样化功能:恒流输出功能,对负载的适应性强;过流、空载禁止输出及超压保护三重功能,都对负载及电源能起到有效的保护[8]。

3 磁控溅射镀膜新技术

3.1 非平衡磁控溅射技术(UBMS)

近年发展起来的非平衡磁控溅射技术是一种磁控靶边缘的磁力线呈发散状直达基底表面,在基底表面形成大量离子轰击,直接干预基底表面溅射成膜的过程。

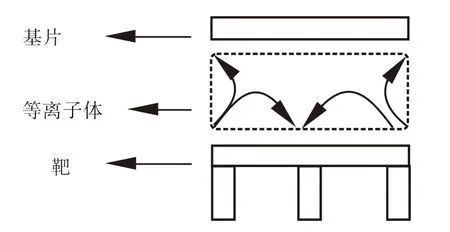

非平衡磁控溅射技术的运用,使平衡磁控溅射遇到的问题如沉积致密、薄膜成分复杂等得以解决,然而单一非平衡磁控靶材在复杂基材上很难沉积出均匀性的薄膜,而且在电子飞向基材的过程中,随着磁场强度的减小,一部分电子会吸附到真空室壁上,导致离子和电子的浓度下降。据此,研发人员开发出多靶材非平衡磁控溅射系统,以补充单一靶材非平衡磁控溅射的不足。根据磁场的分布方式,多靶材非平衡磁控溅射系统可分为相邻磁极相反的闭合磁场非平衡磁控溅射和相邻磁极相同的镜像磁场非平衡磁控溅射,图1 是双靶材非平衡磁控溅射示意图。

图1 双靶非平衡磁控溅射示意图Fig.1 Schematic diagram of dual target unbalanced magnetron sputtering

3.2 脉冲磁控溅射技术(PMS)

近年来发展起来的脉冲磁控溅射新技术可以在反应溅射制备绝缘性薄膜的过程中,不断释放靶表面积高的电荷,以防止放电打弧的现象,并具有沉积速率高、溅射速率快等优点。脉冲磁控溅射(10kHz~350kHz)已经成为公认的沉积绝缘性薄膜的最佳工艺[9],最新研究表明[10]:脉冲的磁控管放电也能够导致比连续的直流放电更热、更高能等离子体。脉冲磁控溅射技术扩大了沉积靶材的范围,可提高沉积薄膜的性能。根据介质的性质,占空比和脉冲频率也可以调节。

4 新型磁控溅射镀膜技术

随着先进工业需求以及磁控溅射镀膜新技术的出现,低压溅射、高速沉积、复合表面工程技术以及脉冲溅射等新型工艺成为目前该领域的研究热点。

在常规磁控溅射技术中,低压溅射的关键问题是气体原子与电子的碰撞概率降低,不足以维持靶材表面的辉光放电,导致溅射沉积无法持续进行。而通过优化磁场设计,可延长电子空间运动距离,非平衡磁控溅射技术即可以实现在10-2Pa 级的真空条件下进行溅射沉积。另外,通过外加电磁场约束电子运动可以实现更低压强下的溅射沉积。高速沉积可以降低工作气体消耗、提高工作效率以及获得新型膜层。目前,高速沉积已经实现了靶材功率密度超过100W/cm²,沉积速率超过1μm/min。在替代传统电镀技术方面,高速沉积具有广阔的前景。

磁控溅射镀膜技术与其它表面工程技术结合也是磁控溅射镀膜技术发展的主要方向之一。尽管磁控溅射镀膜技术具有诸多优点,但是当前在表面工程领域占据的比重仍很小,传统表面工程技术仍然占据主导地位。限制其应用的一个主要因素是基底材料如有色金属(铝、镁、钛)无法与溅射技术沉积的超硬的功能性薄膜相匹配。相比高硬度涂层,基底太软无法承受载荷压力。反之,对于抗腐蚀性环境,针眼状缺陷会导致涂层失效。为克服这类问题,因而需要发展复合表面工程技术。

5 结语

磁控溅射镀膜技术广泛应用于薄膜制备领域,可以制备工业上所需要的超硬薄膜、耐蚀性薄膜、磁性薄膜、超导薄膜以及光学薄膜等功能性薄膜,但传统的磁控溅射镀膜处理技术有很多的局限性,比如设备造价及稳定性仍待进一步改进。相信在未来的科研工作者们研究和不断优化下,该技术能给各种制造业和设备维护行业的发展提供更多益处,给各种机械零部件和制造行业的发展带来更大的飞跃。