某铺管船克林吊基座改装项目的施工方案

2020-05-25钟伟怀张春永刘欢

钟伟怀 张春永 刘欢

摘 要:本文针对某铺管船克林吊升级改造项目,对该船甲板下结构进行加强,以及在甲板面上新加克林吊基座。在该项目施工过程中,结合原船结构进行分析研究,提出有效的改造施工方案。根据对预制新克林吊基座分段的要求,基座甲板下结构改造采用片体分段及现场散装的方式,使基座安装中心线偏差在±3mm内、基座顶四周围板平面度误差在±2mm内,满足克林吊筒身对接精度要求,顺利完成了克林吊基座改装任务。

关键词:克林吊基座;拆除;片体;吊装

中图分类号:671.4 文献标识码:A

Abstract: By taking the crane upgrade of a pipe laying ship as the research object, this paper analyzes the refit works of reinforcement below the upper deck and crane pedestal installation on the upper deck, and presents the effective refit scheme combined with the original ship structure analysis and research. The structure below main deck is retrofitted by strip method of block and assembled on board. The warp of center line of the pedestal installation is within ±3mm and the level error of the top of the pedestal is within ±2mm, which meet the requirements of the butt precision of the crane cylinder and complete the refit works of the crane pedestal successfully.

Key words: Crane pedestal; Remove; Strip method of block; Assemble

1 工程概述

某鋪管船原克林吊起重能力为900 t,需升级改造起重能力为2 200 t。具体改造内容如下:

(1)新造克林吊基座结构(甲板面以上结构),重约215 t;

(2)拆除原船旧克林吊基座及相关区域的构件;

(3)新加克林吊基座甲板以下加强结构,重约300t。

2 总体施工方案

2.1 预制新克林吊基座

新克林吊基座位于尾部主甲板上,纵向范围为:尾封板至FR7;横向范围为:左右舷距舯6 304 mm;垂向范围为:主甲板至EL. +16 600 ABL;采用分段方式预制,然后进行整体安装。本项目施工的难点在于对最小屈服强度为690 MPa板的下料、装配点焊、焊接过程控制及焊后处理要求非常严格。

2.2 原船旧克林吊基座及相关区域构件拆除

船舶进厂后,使用门吊对原船旧克林吊基座以及相关区域的构件在码头进行拆除。

2.3 新克林吊基座甲板下结构换新

(1)新克林吊基座甲板下加强,采用片体预制与散装相结合的方式进行。难点是现场施工位置狭小、且施工周期短;

(2)新克林吊基座甲板下加强,总体分四期进行施工:第一、二、三期主要为船底水线以上的构件,全部在码头进行换新;第四期主要为船底中龙(FR4~FR7)、尾侧推区域的构件,在坞内进行换新。难点是施工全部集中在尾部基座甲板以下,且尾侧推区域也要改造,对改造过程中焊接变形控制很重要。

2.4 新克林吊基座吊装

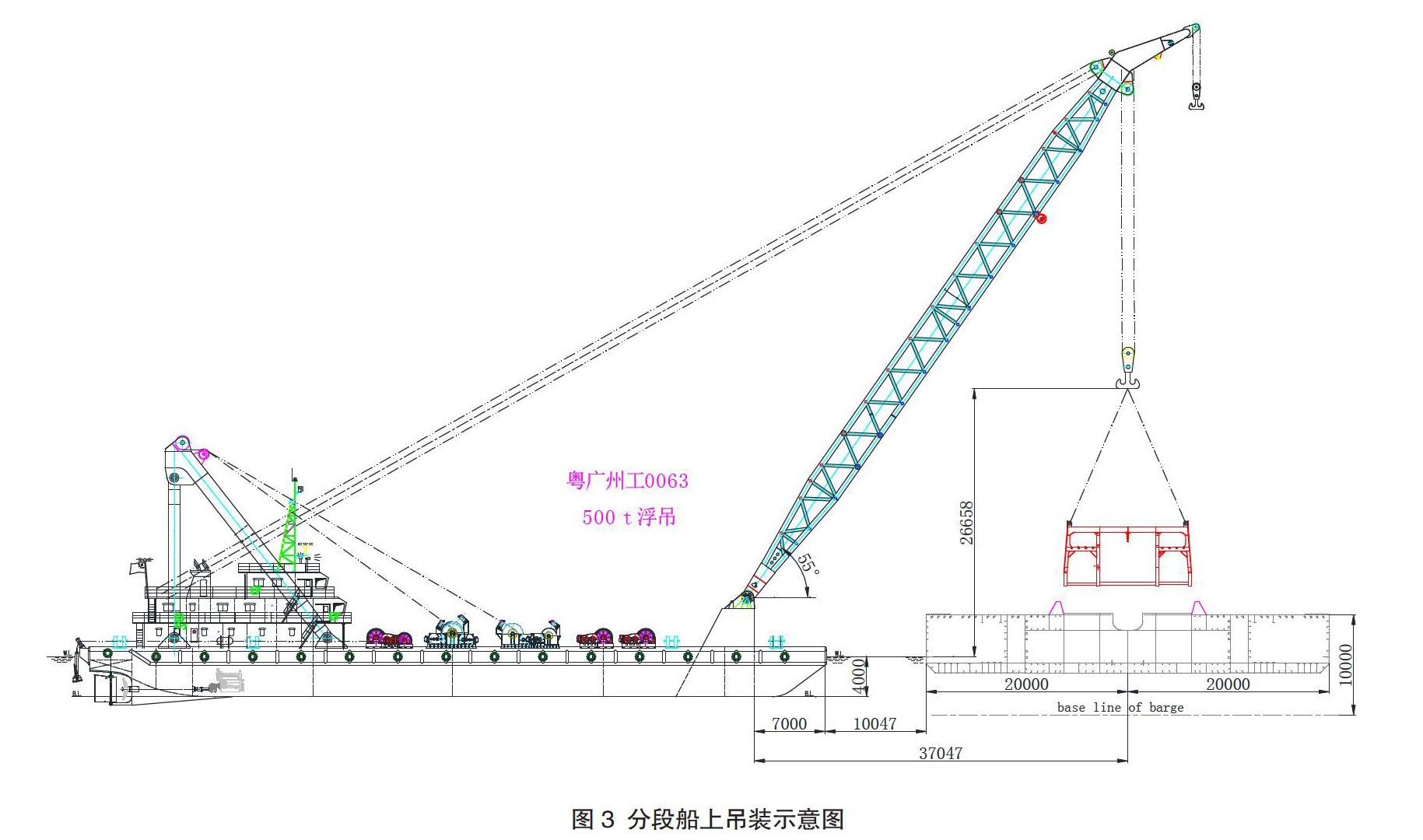

新克林吊基座使用500 t浮吊进行整体吊装。

3 主要施工步骤

3.1 预制新克林吊基座

(1)新克林吊基座采用分段的方式进行建造

先在码头预制8个片体,并在码头将8个片体组装成1个分段,分段尺寸为长×宽×高=12×12×6.6 m、分段重量≈215 t;

(2)新克林吊基座分段划分及合拢口余量设置见图1。

(3)分段精度控制

① 船舶进厂前,实测原船构件的定位尺寸,以确保构件的合拢精度;

② 在分段完成测量后,必须把分段的中心线、肋位检验线、水平检验线、合拢口余量线等清晰地刻划在分段上,并打上洋冲;

③ 分段合拢口处的骨材留300 mm不焊,待分段与原船合拢后再焊;

④ 分段合拢口余量,待原船测量后在分段完工阶段或分段与原船合拢阶段进行割除;

(4)完工测量、划线及余量切割

① 分段完成火工矫正及外观报验后,进行分段完工测量;

② 根据分段安装定位要求及完工测量数据,在分段顶部及四周围壁上分别划出分段中心线、肋骨基准线、水平检验线等,并打上洋冲;

③ 根据分段完工测量数据,划出分段合拢口余量线及300 mm检验线;

④ 分段合拢口余量,待原船测量后在分段完工测量与划线后或分段与原船合拢后再进行割除。具体切割时机,需根据精度测量报告以及现场实际情况进行选择。

(5)最小屈服强度690 MPa板质量控制

最小屈服强度690 MPa板的下料、装配点焊、焊接、焊接过程控制及焊后处理要求很严格且质量要求高,厚度40~50 mm,要求所有焊缝全溶透,并100%做探伤检查。

① 板下料时需对切割线进行烤枪预热、加热均匀,严禁产生局部温度过高(不能超过200 ℃),并要求现场测量监控、做好下料测温记录;

② 焊条打开真空包装后应立即将焊条放入通电的保温桶,确保焊条在120 ℃的环境中进行保温,保证保温桶盖子处于关闭状态;

③ 板装配必须进行预热才能点焊,且严格控制焊点数量,减少对母材的损伤;

④ 温度控制是板焊接过程中影响焊接质量的非常重要的一个因素,而预热是最重要的一个环节,必须将焊接区域两边至少75 mm范围内全厚度母材预热到120 ℃,然后才能进行后焊接;

⑤ 板焊接过程必须严格按照焊接工艺规程参数进行,做好预热和层间温度控制(加热毡进行保温);要求每焊一道都要打磨干净才能焊下一道;

⑥ 板焊缝焊后进行表面处理后,需对焊缝进行加热毡加热保温24 h后,再用铺垫保温棉让焊缝自然冷却;

⑦ 板焊缝必须100%做探伤检查,并要求焊接区域两边至少75 mm范围做检查;

⑧ 板上的骨材装配、点焊必须进行预热才能进行,且要求骨材点焊间距每隔300 mm点焊、点焊长度为50 mm;

⑨ 板上的骨材焊接采用对称、退焊法,减少焊接变形控制;

⑩ 板的角焊需焊后进行保温,用铺垫保温棉让焊缝自然冷却;

对板的角焊、点焊点打磨后,必须进行探伤检查,确保无焊接裂纹等缺陷。

3.2 旧克林吊基座的拆除

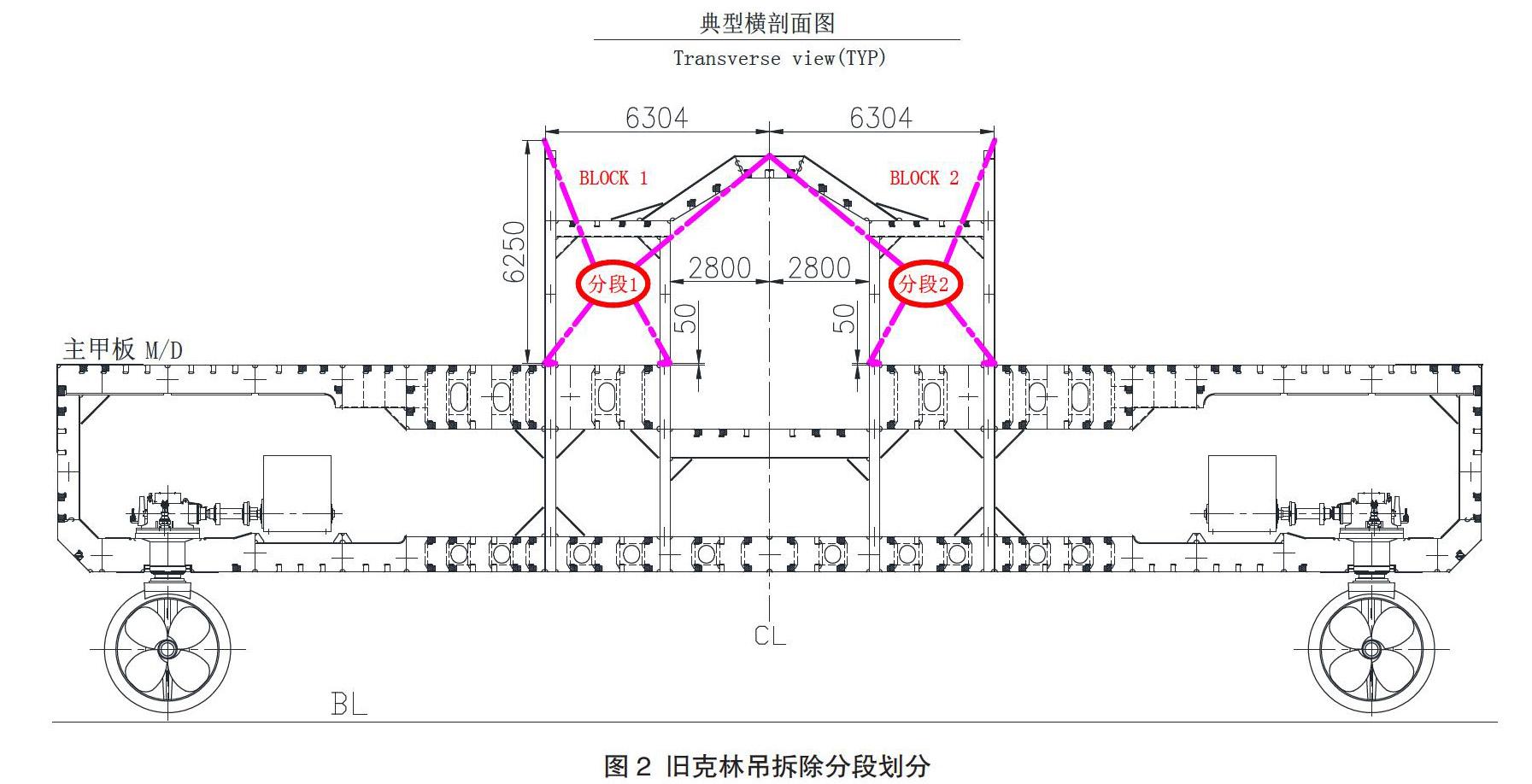

旧克林吊基座总共约160 t,划分为左右舷两个分段进行拆除,见圖2所示。

3.3 新克林吊基座甲板下结构改造

基座甲板下结构换新由于施工位置狭小、改造结构分散、施工周期短,需防止结构变形影响船舶航行和作业。根据原船结构及改装结构特点,采用片体加现场散装相结合的施工方案,并采用分期分阶段施工顺序,确保尾部改装强度及焊接防变形控制。具体施工要求如下:

(1)基座甲板下加强,总体分四期进行施工。第一、二、三期主要为船底水线以上的构件,全部在码头进行换新;第四期主要为船底水线以下的构件以及船底中龙(FR4~FR7) 尾侧推区域的构件,原则上在坞内进行换新;

(2)甲板下基座加强,按照就近工艺孔的原则进行分期,以充分利用各工艺孔的大小,尽量减少主甲板工艺孔的数量;

(3)精度控制措施

① 船舶进厂前,实船测量原船构件的定位尺寸,以确保新构件的安装精度;

② 片体下料及预制时,统一在片体上口整体加放30 mm余量,待片体现场安装时再割除余量;

③ 片体合拢口处的骨材留300 mm不焊,待片体安装后再焊;

④ 片体预制时,严格按照图纸要求进行构件的安装、定位和检验,以确保片体预制及安装精度。

(4)施工顺序

① 现场施工时必须按照施工计划分期进行。要求前一期的主要构件(主甲板、夹层甲板、内底板、纵壁、横壁等)焊接完成60%以上,并经项目组现场会签后,方可进行下一期的施工;

② 现场需按照实际情况选择合理的施工顺序,在条件允许下,下一期的换新构件也可通过上一期的工艺孔提前吊进舱;

③ 为确保尾侧推区域精度,需按照施工顺序进行,并安排专人进行尾侧推轴系的监测。

3.4 新克林吊基座吊装

采用500 t浮吊进行吊装,浮态下基座吊装精度定位以及最小屈服强度690 MPa板现场焊接质量控制是难点,具体措施如下:

(1)船舶出坞前,在分段安装区域的原船主甲板上立高度标杆,并在坞内使用全站仪在高度标杆上打上水平高度检验线,依此作为分段在码头进行水平及高度定位的依据;

(2)分段吊装前,在原船主甲板以及分段顶板、纵壁、横壁上分别划出分段中心线、FR4~312肋骨基准线,依此作为分段船上定位的基准线,然后依次划出分段四周围壁的安装线及300 mm检验线;

(3)分段吊装前,分别在船上主甲板面、分段下口测量克林吊基座四周围壁的长、宽及对角线尺寸,确保船上安装尺寸与基座分段相对应;

(4)分段吊装示意图,见图3;

(5)分段吊装到位后,通过甲板面中心线、肋位、甲板标杆定位标高,对分段进行精度定位。由于船舶是在码头浮态,对高度定位采用标杆标高拉钢丝,反馈到基座分段定位高度检验线,对分段进行高度即水平面精定位;

(6)监控最小屈服强度690 MPa板在施工过程中的切割、点焊、焊接作业,确保焊缝质量。

4 结束语

本文论述了某铺管船尾部克林吊结构改造改装的难点是:最小屈服强度690 MPa板焊接质量控制、基座码头浮态吊装定位基准点控制,以及尾部原结构改造位置狭小、结构分散、尾部结构强度弱的特点。采用片体加散装、分期分阶段的施工方案,防止结构改造及焊接变形的影响,对类似工程项目的施工方案有一定的借鉴意义。

参考文献

[1] 邓凯,张春永.S690QL钢材焊接工艺及应用[J].广东造船.2017 (06).

[2] 舒恒煜,谭林森.船舶结构力学[M].华中科技大学出版社.