预应力工字型围护桩接头的抗剪性能

2020-05-24赵慧玲王振江

赵慧玲, 王振江

(上海大学土木工程系, 上海 200444)

预制装配式结构在国内土建领域内的应用日益广泛。在基坑围护结构中采用预制装配式结构,不仅产品质量有保障,还可以简化现场作业,减少施工噪声、振动、泥浆等环境污染.预制混凝土围护桩具有桩身质量好、施工速度快、桩身检测方便、可工厂化生产、一次性投入、无回收费用等优点。不同于竖向承载的基础桩,围护桩桩身主要承受水平向水土压力及内支撑的作用力,因此对预制围护桩重点考察的是其抗剪、抗弯性能[1-2]。预应力工字型预制桩近年来被开发应用于实际基坑支护工程中[3],纵向配置高强度预应力混凝土(prestressed concrete,PC)钢棒代替普通钢筋,具有较高的抗弯承载力。张鹏等[4]通过试验研究了预应力工字型预制桩的受弯破坏特征、裂缝开展情况和受弯承载力。卓宁[5]进行了预应力工字型桩的弯剪试验研究,分析了工字型桩的抗剪性能。刘帆等[6]通过后张法预应力工字型桩的抗弯、抗剪试验,检验并改进了工字型桩力学性能的理论计算公式。彭燕伟等[7]探讨了钢筋混凝土预制桩和组合桩在水平荷载作用下的受荷特征和承载力。

值得注意的是,预制混凝土围护桩为工厂化制作,桩长为标准化长度,在基坑支护工程中需要根据实际需求进行接桩。在使用中,拼接围护桩承受较大的剪力,尤其是内支撑的作用力会引起围护桩体的剪力突变,因此接头处的抗剪强度成为控制围护桩安全的关键问题之一。

为改进传统的焊接接头,本工作提出采用翼缘处锚固的L 型钢板钢、连接板及高强螺栓的接头形式连接预应力混凝土预制工字型桩端,通过对这种新型桩接头进行了剪切试验,观察接头的破坏过程,分析其剪切破坏特征,得到剪切极限荷载,再对接头的受剪过程进行了有限元数值模拟,并对影响接头抗剪承载力的参数进行了分析,为改进预制桩接头形式、优化其构造提供参考。

1 预制桩接头剪切试验

1.1 试件

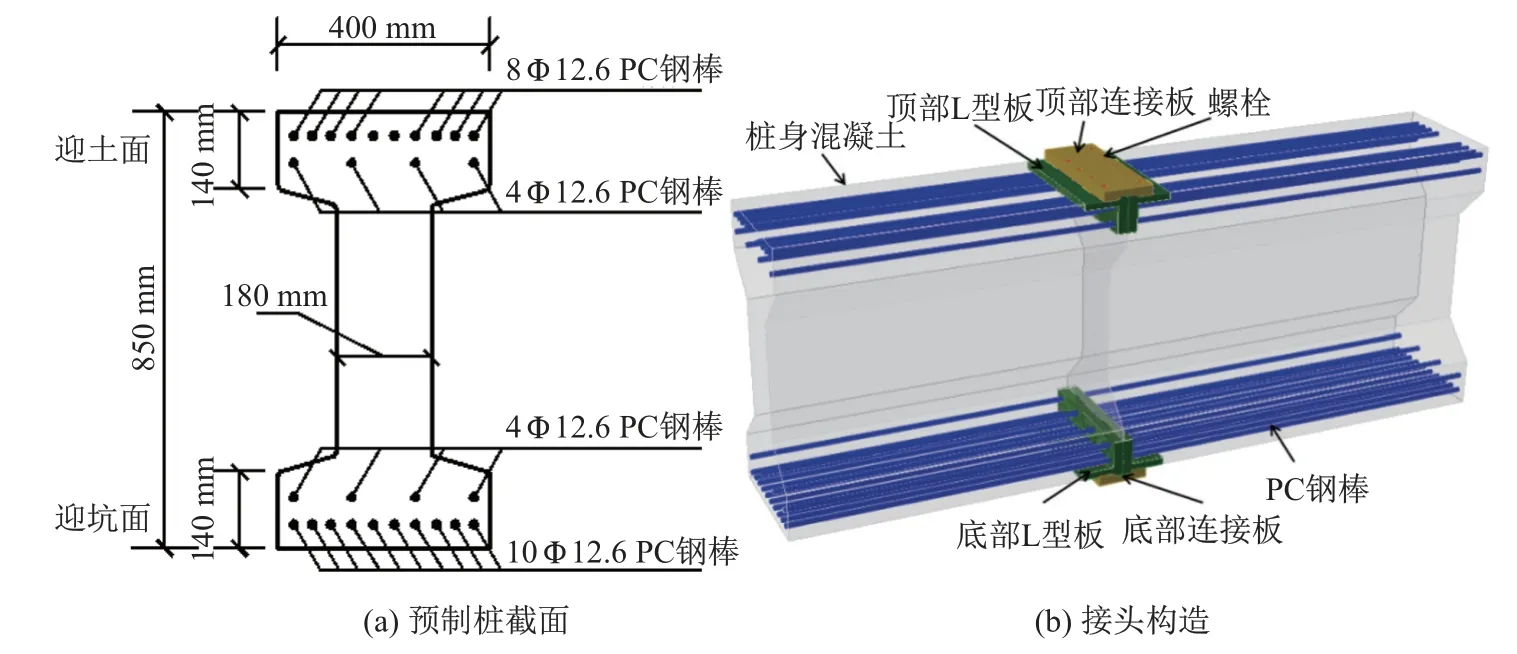

本试验采用原型预制工字型桩,桩内顶部(迎土层)与底部(迎坑侧)分别配置12、14 根与桩身统长的PC 钢棒(见图1(a))。PC 钢棒锚固于桩端翼缘的L型钢板。

目前应用的预制桩接头大多是焊接接头,即桩身内的纵向PC 钢棒锚固于设置在桩端上、下翼缘的钢板,然后再将两块钢板焊接起来[8]。由于焊接操作复杂,本工将作桩接头构造中原来的上下翼缘端板改为上下翼缘端部L型钢板,再采用厚度为30 mm 的连接钢板与两个邻接的L 型钢板由高强螺栓连接在一起(见图1(b))。桩身混凝土为C40 混凝土,接头处的所有钢板为Q345 钢。

1.2 试验装置与加载方案

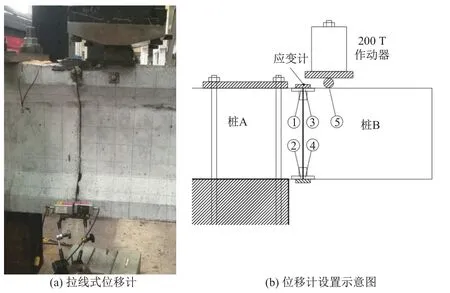

试件由桩A、B 两段组成,中间为接头部分。试件顶部对应于迎土侧,底部为迎坑侧。接头处的顶部、底部分别布置拉线式位移计(见图2(a))。试件A 段采用地锚拉杆固定于刚度很大的型钢墩上,作动器加载端下放置直径50 mm 的钢辊轴,辊轴下垫砂层,以避免加载的不均匀性。加载辊轴位于接头处的L 型钢板边缘外侧10 mm,以避免直接加载至钢板上。接头处4 个L 型钢板的角部各设置位移计1、2、3 和4(见图2(b)),每对角部的相对竖向位移为接头顶底部的剪切位移,即位移计3 和1 的竖向相对位移为接头顶部的剪切位移,位移计4 和2的竖向相对位移为接头底部的剪切位移。位移计5 设置于B 桩顶部加载点对应的位置,以作为位移加载机制的控制量。在角部位移计对应的另一侧相同位置设置位移计,以及时校验加载过程中桩身的平面外稳定性,保证其不发生扭转。在接头处的顶部连接钢板表面布置沿桩纵向的应变片,用于测量钢板的纵向拉伸应变,分析钢板在剪切状态下的受力情况。

图1 预制工字型桩接头Fig.1 Joint of the prestressed precast I-piles

图2 接头剪切试验装置示意图Fig.2 Schematic diagram of joint shear test set-up

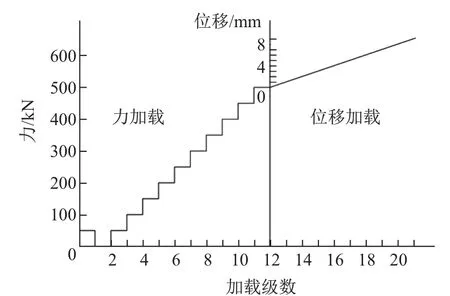

加载装置为200 T 液压作动器,加载方式为单调静力加载、荷载与位移混合控制加载。预加载至50 kN 卸载后,荷载从0 逐级加载至预估屈服荷载500 kN,每级递增50 kN;然后采用作动器加载点处的竖向位移控制加载过程,每级递增1 mm,直至接头破坏。加载过程如图3 所示。整个加载过程中,每级荷载加载完毕,静置至荷载稳定后继续加载。

1.3 试件破坏过程

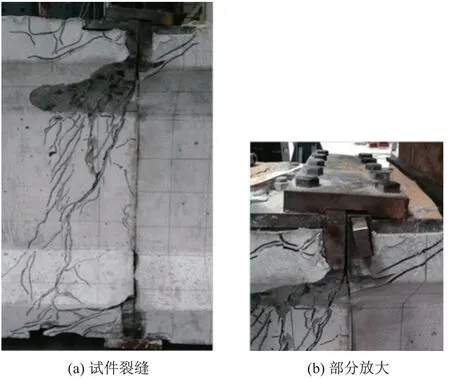

荷载从0 增加至450 kN 时,接头部位A 桩试件上出现明显的斜裂缝,自顶向下延伸。荷载继续增加,A桩试件顶部、底部L 型钢板附近的混凝土出现细密的横向裂缝。随着荷载不断增大,桩腹板上由构件顶部斜向延伸的斜裂缝增多,主斜裂缝加宽,桩顶、底翼缘上的混凝土细密裂缝愈加显著。当位移增加至15 mm,对应荷载为740 kN 时,位移发展较快;位移增加至25 mm,构件发出巨响,顶、底部混凝土明显压溃,主斜裂缝加宽,荷载迅速下降,构件剪切破坏。构件破坏后的裂缝分布情况如图4 所示。裂缝主要分布在接头部位的A 桩,最大裂缝宽度为5 mm,发生在桩腹板中部,试件顶部和底部有压溃的混凝土剥落。两块L型钢板有明显的竖向错动,连接板向加载端倾斜。接头处裂缝发展得较为充分,说明接头具有一定的延性。

图3 荷载加载过程Fig.3 Loading process of loads

图4 试件破坏形态Fig.4 Form of the specimen after damage

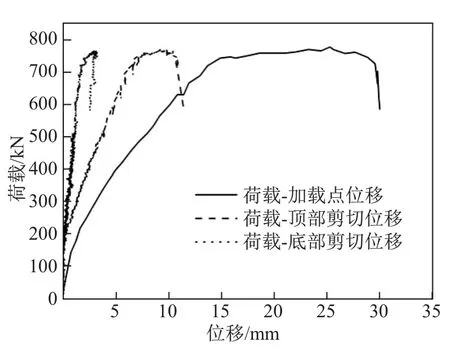

接头试件的加载点荷载-位移曲线及荷载-剪切位移曲线如图5 所示,其中顶部剪切位移为位移计3 与位移计1 的竖向相对位移,底部剪切位移为位移计4 与位移计2 的竖向相对位移。曲线初始段为线性段,当荷载增加至140 kN,进入弹塑性曲线段。当荷载为740 kN,加载点位移为15 mm 时,曲线出现明显的屈服平台。随后加载点位移发展较快,荷载增加缓慢。极限荷载为774 kN,对应的加载点位移为25 mm 时,随即出现下降段,试件破坏。顶部、底部剪切位移曲线出现明显差异,说明接头处的混凝土本身发生了剪切变形,极限荷载对应的顶部、底部剪切位移分别为9 和3 mm。

由图5 可知,试验得到的接头极限抗剪承载力为774 kN、屈服抗剪承载力为740 kN,均大于根据《混凝土结构设计规范》[9]计算得到的桩身抗剪承载力标准值697 kN,说明接头处抗剪承载力满足要求。

图5 荷载-加载点位移及剪切位移曲线Fig.5 Load-loading point displacement and shear displacement curve

2 有限元数值模拟

2.1 模型建立

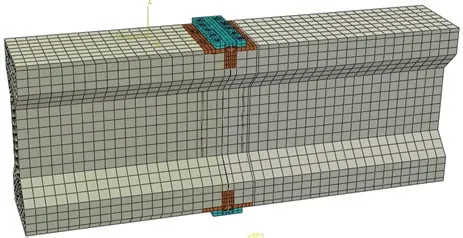

图6 为接头试件的有限元模型。为实现精细化模拟,模型中所有部件均采用三维实体单元(C3D8)模拟,PC 钢棒与桩身混凝土间采用内置区域约束,使混凝土与内置PC 钢棒变形协调;连接板、L 型钢板、混凝土三者对应接触面之间建立面-面接触,法向为硬接触,切向钢板之间摩擦系数取为0.6,钢板与混凝土之间取为0.65; 连接板、L 型钢板分别与高强螺栓粘结;PC 钢棒端部与L 型钢板粘结。由于围护桩为地下工程中的临时性构件,其制作精度要求低于永久性结构构件,试验及实际制作中保证端部钢板紧密接触,对桩端混凝土的接触不作要求,因此建模时不考虑混凝土交界面的接触。模型中接头左侧A 桩上,距离L型钢板10 cm以外的顶面与底面区域的节点的所有自由度均固定,与试验边界条件一致。为避免对点施加集中荷载,接头右侧的B桩顶部10 cm 宽度区域面上建立该面与参考点的耦合关系,通过在参考点上施加位移边界条件来实现对构件施加位移荷载,施加的位移大小为25 mm。

图6 试件有限元模型Fig.6 Finite element model of the specimen

2.2 材料参数

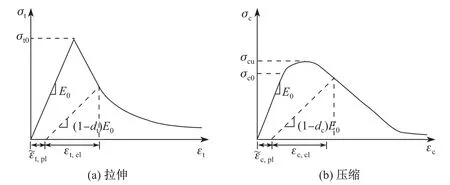

对混凝土材料采用混凝损伤塑性(concrete damaged plasticity, CDP)模型来定义其非弹性行为。CDP 模型是连续的、基于塑性的混凝土损伤模型,可以描述混凝土单调、循环或动载作用下的塑性损伤效应[10]。

混凝土弹性模量E= 32.5 GPa,泊松比取0.2。混凝土损伤塑性模型中塑性参数膨胀角取为30,流动势偏移值取为0.1,双轴极限抗压强度与单轴极限抗压强度比fb0/fc0取为1.16,拉伸子午面上和压缩子午面上的第二应力不变量之比K取为0.666 7,黏性系数取为0.000 5。

混凝土损伤塑性模型中拉伸和压缩行为如图7 所示,其中E0为材料的初始弹性模量;dt、dc分别为混凝土单轴拉、压损伤演化参数,是弹性应变与非弹性应变比值的函数,可以表征混凝土损伤程度,取值范围0~1,取值越大表示混凝土拉、压损伤程度越大;σt0为单轴抗拉极限强度,σc0为单轴抗压屈服强度;σcu为混凝土单轴抗压极限强度;和分别为等效塑性拉应变和等效塑性压应变;和分别为弹性拉应变和弹性压应变.

图7 混凝土单轴应力应变曲线Fig.7 Uniaxial stress-strain curve of concrete

钢的应力应变关系采用双线性型,二次强化刚度为弹性模量的1/100。钢板的弹性模量为200 GPa,泊松比为0.3,屈服强度为370 MPa;预应力钢棒弹性模量为200 GPa,泊松比为0.3,屈服强度为785 MPa;螺栓弹性模量为200 GPa,泊松比为0.3,屈服强度为1 420 MPa。

2.3 结果分析

2.3.1 整体分析

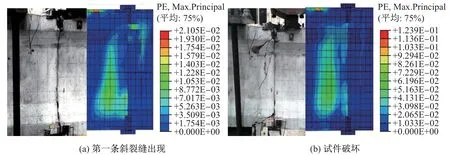

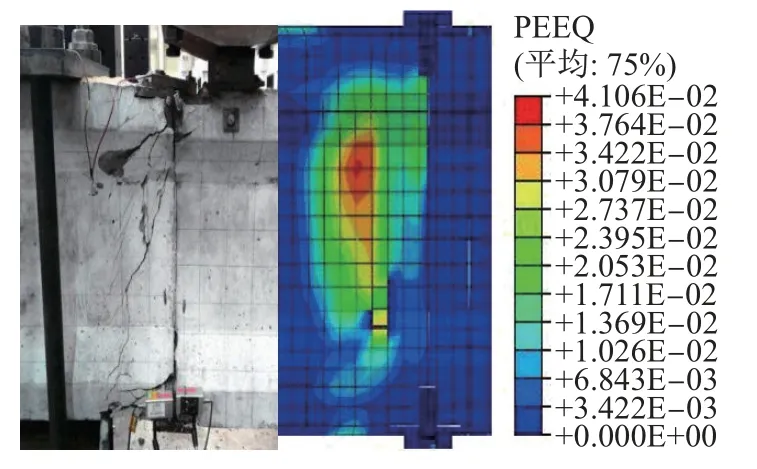

有限元数值模拟可再现构件整个受剪过程中各细部的力学性态发展。荷载加载至450 kN,接头左侧A 桩腹板上出现第一条斜裂缝时,试件接头部位与相应有限元模型的最大主(拉)应变云图(见图8(a))。可以看出,腹板上较大的主应变分布区域及走向与试验得到的裂缝相符。试件破坏时构件裂缝与模型的最大主(拉)应变云图(见图8(b))。可以看出,腹板上拉应变较大的区域进一步扩大,靠近翼缘的部位也出现了拉应变较大的区域,与试验得到裂缝区及裂缝发展情况相符合。

图8 试件裂缝发展与数值模拟的最大主塑性应变云图对比Fig.8 Comparison of the maximum principal plastic strain contour and crack of specimen

图9 为试件破坏时构件与模型等效塑性应变云图。试件的破坏表现为主斜裂缝及翼缘与腹板过渡区的损伤,其中主斜裂缝主要是由于接头构造顶底部的L型钢板使得加载点与固定端有一定距离,加载并非理想的纯剪切加载。试件翼缘至腹板的过渡区域混凝土压溃剥落,与云图中塑性应变最大的区域位置相符。翼缘与腹板过渡区的应力较大,但截面却减小且突变点产生应力集中,因此该区域较多的裂缝集中出现。下翼缘L 型钢板附近的混凝土压碎,云图中相应位置也有较大的塑性应变分布。对比图8 和9 可以看出,本工作中的有限元数值模拟可较为准确地再现接头试件的损伤累积过程及最终破坏形态。

图9 试件破坏时试件与模型等效塑性应变云图Fig.9 Equivalent plastic strain contour of specimen and model when the specimen is damaged

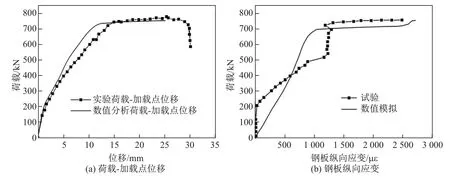

图10(a)所示为荷载-加载点位移的试验与数值模拟曲线。对比结果显示:数值模拟的试件初始刚度与试验吻合,其中数值模拟的屈服荷载采用双直线法确定;屈服荷载模拟值与实测值分别为730、740 kN,相对误差为1%。屈服位移模拟值与实测值分别为13、15 mm,相对误差为13%。将模拟计算的屈服荷载作为构件的抗剪承载力,抗剪承载力模拟值与实测值分别为730、774 kN,相对误差为5.6%。图10(b)所示为荷载与接头连接钢板应变关系的试验与数值模拟曲线。可以看出,两条曲线的趋势基本一致,屈服荷载对应的应变模拟值与实测值分别为1 132、1 258 με (με 为微应变),相对误差为10%。

图10 荷载-加载点位移、钢板纵向应变的试验和数值模拟曲线Fig.10 Experimental and numerical curves of load-displacement and longitudinal strain on steel plate

由前述的对比可知,数值模拟结果与试验结果吻合较好,表明采用本工作的有限元数值模拟分析预制桩接头剪切作用下的力学行为可行。

2.3.2 局部分析

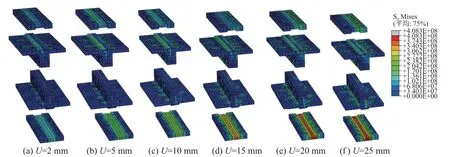

采用数值模拟对不便在试验中观测的试件各部位的受力过程进行分析。图11 所示为整个加载过程L 型钢板与连接钢板的Mises 应力变化过程(集中显示,各钢板的相对位置并非实际位置)。由11 图可知:应力较大的区域为顶部和底部连接钢板的中部、顶部左侧L 型钢板和底部右侧L型钢板的角部,最大应力位于连接板中部;随着位移从2 mm 增加至10 mm,接头处钢板的最大应力分别为147、205、275 MPa;当位移为15 mm 时,底部连接钢板中部的应力达到屈服强度,底部连接板对应于两预制桩接缝处形成条状塑性区域,此后随着位移增加,连接板的屈服区域逐渐扩大。

图11 不同位移时L 型钢板与连接钢板的Mises 应力云图Fig.11 Mises stress contour of L-shape steel plate and connecting plate at different displacements

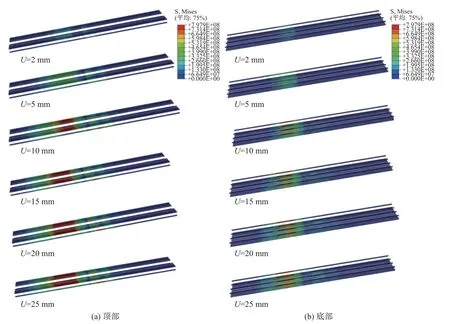

图12为桩内纵向PC 钢棒的Mises 应力变化过程。当位移为10 mm 时,框内顶部加载及固定区域对应的钢棒的最大应力达到屈服强度,此后随着位移增加,钢棒屈服段的长度逐渐增大。当位移为10 mm 时,框内底部固定区域对应的边部钢棒的最大应力达到屈服强度,此后随着位移增加,固定区域处的其余钢棒屈服,且钢棒屈服段的长度逐渐增大。对比图12(a)和(b)可知,顶部(迎土侧)PC 钢棒的应力大于底部(迎坑侧),塑性发展也较底部显著。

3 参数分析

接头剪切破坏外观表现为混凝土裂缝及压溃。由各部位受力过程分析可知,连接钢板、顶部PC 钢棒较先屈服。因此,采用有限元数值模拟计算,分析混凝土强度、连接钢板强度、PC钢棒数量作为变量参数对桩接头抗剪承载力的影响是必要的。

3.1 混凝土强度

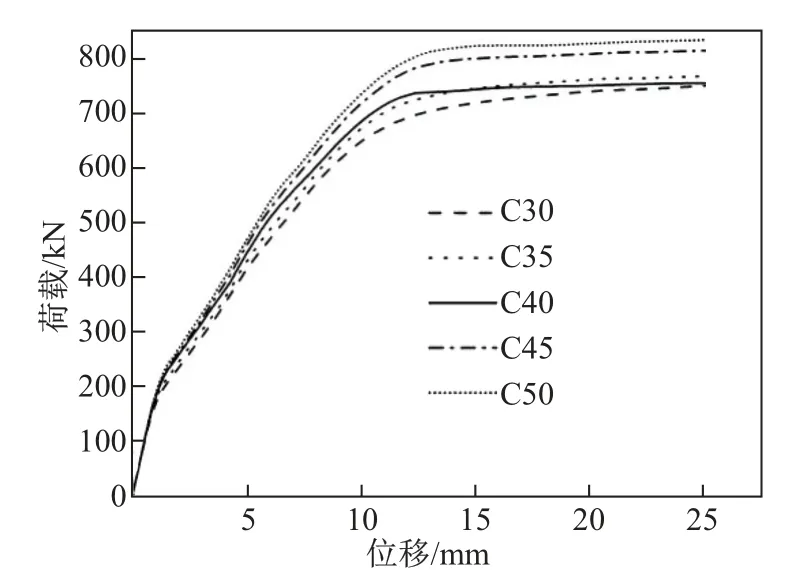

图13 为混凝土强度不同时对应的接头的荷载-位移曲线。可以看出:混凝土强度分别为C30、C35、C40、C45、C50 等级时,接头的抗剪承载力分别为690、720、730、793、816 kN,即随着混凝土强度增加,桩接头的抗剪承载力提高;当混凝土强度由试验中使用的C40 混凝土提为C45 时最为显著,提高幅度为8.6%。

3.2 连接钢板强度

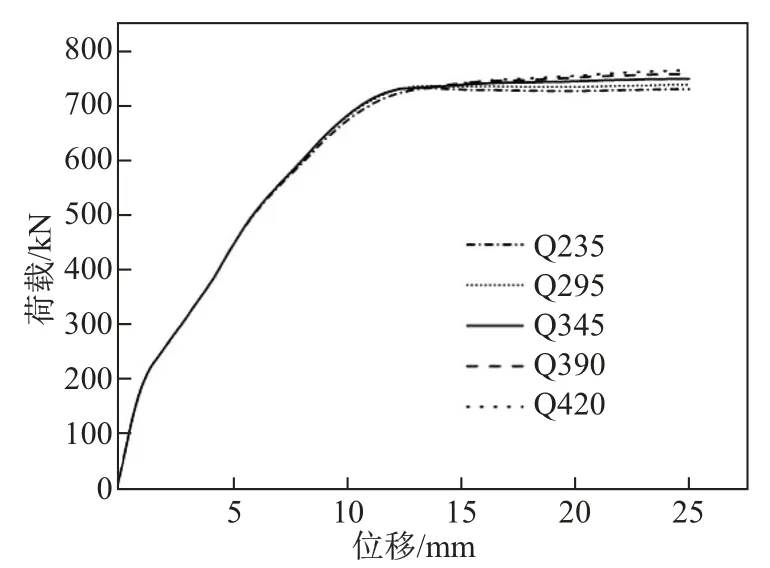

图14 为接头连接钢板强度不同时对应的荷载-位移曲线。由图14 可知,随着连接钢板屈服强度提高,接头抗剪承载力的提高并不明显,相比于原试件,变化幅度均在5%以内。

图12 PC 钢棒Mises 应力云图Fig.12 Mises stress contour of the PC steel bar

图13 混凝土强度不同时试件的荷载-位移曲线图Fig.13 Load-displacement curves of specimen under different concrete strengths

3.3 PC钢棒数量

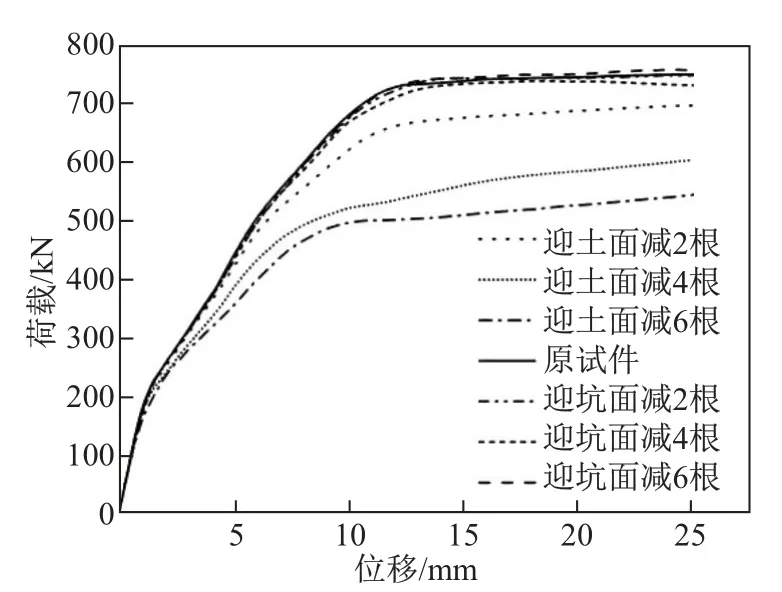

试件桩内顶部(迎土层)与底部(迎坑侧)分别配置12、14 根纵向PC 钢棒,试件接头的荷载-位移曲线如图15 所示。可以看出,随着顶部PC 钢棒数量的减少,接头抗剪承载力大幅降低。当顶部的PC 钢棒分别减去2、4、6 根时,对应的抗剪承载力分别为668、529 和499 kN,相比于原试件,降低幅度别为8.5%、27.5%和31.6%。但是,减少底部PC 钢棒数量对承载力的影响并不明显,相比原试件的降低幅度均小于2%。因此,从接头抗剪承载力的角度,底部PC 钢棒数量可进一步优化。

图14 同连接钢板强度不时试件的荷载-位移曲线Fig.14 Load-displacement curves of specimen under different strengths of connected steel plate

图15 PC 钢棒数量不同时试件的荷载-位移曲线Fig.15 Load-displacement curves of specimen under different numbers of PC steel bars

4 结束语

本工作通过对翼缘L 型钢板钢-连接钢板-螺栓连接的预制桩接头的剪切试验,研究了接头的破坏特征及极限抗剪承载能力,并采用有限元方法对接头的受剪过程进行了数值模拟,对试件各部位的受力过程进行了分析,最后分析了混凝土强度、连接钢板强度、PC 钢棒数量对桩接头抗剪承载力的影响。

(1)连接钢板-螺栓连接的预制桩接头的剪切破坏特征为贯通的斜裂缝及顶、底部混凝土压溃,接头极限抗剪承载力为774 kN,对应的剪切位移为9 mm,该接头抗剪延性较好。

(2)随着剪切荷载的增加,接头顶、底部的连接钢板及顶部PC 钢棒较其他部位先屈服,且其塑性发展较快。

(3)随着混凝土强度增加,接头的抗剪承载力提高,当混凝土强度由的C40 提为C45 时最为显著,提高幅度为8.6%。

(4)随着连接钢板屈服强度提高,接头抗剪承载力提高并不明显。

(5)随着顶部PC 钢棒数量的减少,接头抗剪承载力大幅降低,但减少底部PC 钢棒数量对承载力的影响并不明显。底部的钢棒是按照桩的抗弯承载力要求配置的,桩身大部分区域的底部(迎坑侧)需要承受弯矩(水土压力造成)产生的拉应力,底部需配置较多钢棒,数量多于顶部。

本研究针对螺栓连接预制桩接头的抗剪性能及其影响因素,为进一步改进接头形式提供依据,实际PC 钢棒的数量及配置尚需结合接头抗弯承载力及桩身承载力综合确定,将在下一步工作中进行研究。