碲锌镉表面钝化层深度剖析及钝化工艺优化

2020-05-24闵嘉华梁小燕刘兆鑫张继军张家轩张德龙王林军

张 滢, 闵嘉华, 梁小燕, 刘兆鑫, 李 明, 张继军,张家轩, 张德龙, 沈 悦, 王林军

(上海大学材料科学与工程学院,上海 200444)

CdZnTe 是一种重要的室温核辐射探测器材料,在医学、安检和天体物理等领域都有着广泛的应用[1-3]。在晶片的制作过程中,切片、划片等工作会在晶片表面形成损伤层。机械抛光和化学腐蚀用于去除表面损伤层,经溴甲醇和溴乙二醇溶液腐蚀后,晶片表面富Te[4]。富Te 层相比于CdZnTe 晶体本身是高电导层,这会导致晶片的表面漏电流过大,影响器件性能。为减小由机械抛光和化学腐蚀造成的表面漏电流,应采取适当方法对晶片进行钝化处理。目前的钝化工艺分为干法钝化和湿法钝化,干法钝化通常要求高温条件,对晶体本身影响较大,而湿法钝化在室温下进行,对晶体和电极影响较小。目前,文献报道的湿法钝化溶液主要有H2O2[5]、KOH[6]和H2O2-NH4F[7]溶液等,其中H2O2-NH4F 的钝化效果最为突出,但是这种钝化方法在反应过程中的中间产物分解不完全,氧化层不够均匀。本工作采用两步钝化法[8],获得最佳的钝化时间,最后对晶片进行热处理,使晶片充分干燥,挥发表面水分和吸附气体,使化合态的Te 分解完全,通过后续测试表明,获得了高性能CdZnTe 晶片。

1 实验过程

样品为沿(111)方向定向切割的7 片10 mm×10 mm×2 mm(编号为0、1、2、3、4、5、6)同一晶体的相邻CdZnTe 晶片,对CZT 晶片首先用粒径为1.0 μm 和0.5 μm 的氧化铝抛光液进行机械抛光,直至表面光亮无明显划痕。化学腐蚀采用组分为5%溴+甲醇(BM)和2%溴+20%乳酸+乙二醇(LB)的腐蚀液对CZT 晶片进行化学腐蚀, 腐蚀时间均为2 min,将腐蚀后的晶片置于甲醇溶液中去除表面残余的溴,最后用N2吹干。

晶片首先在质量分数为15%的KOH+KCl 溶液中钝化40 min,去除富Te 层[9],获得接近化学计量比的表面;第二步钝化,将1~6 号晶片放入KOH+KCl 溶液中,钝化时间分别为10、20、30、40、50 和60 min。将钝化后的晶片放置在温度为100°C 的恒温干燥箱中热处理60 min。为测量漏电流,在晶片的相对表面利用真空蒸发法蒸镀金电极。采用扫描电子显微镜(scanning electron microscopy, SEM)对晶片剖面进行观察,采用X 射线光电子能谱(X-ray photoelectron spectroscopy, XPS)[10]对钝化及退火后的晶片进行成分分析,同时利用电流-电压(current-voltage, I-V)特性曲线表征漏电流的大小[11]。

2 结果与讨论

2.1 表面形貌分析

图1 为CdZnTe 晶片经两步钝化和热处理后的表面形貌。钝化后的晶片(见图1(a))表面粗糙度较大,这是由于溶液法钝化后生成的氧化层不够均匀。热处理后的晶片(见图1(b))受热扩散等作用,表面粗糙度减小,形成了更为均匀致密的高阻氧化层,避免了局部氧化层过薄导致的表面漏电流增加,对于降低器件的表面漏电流有着重要作用。

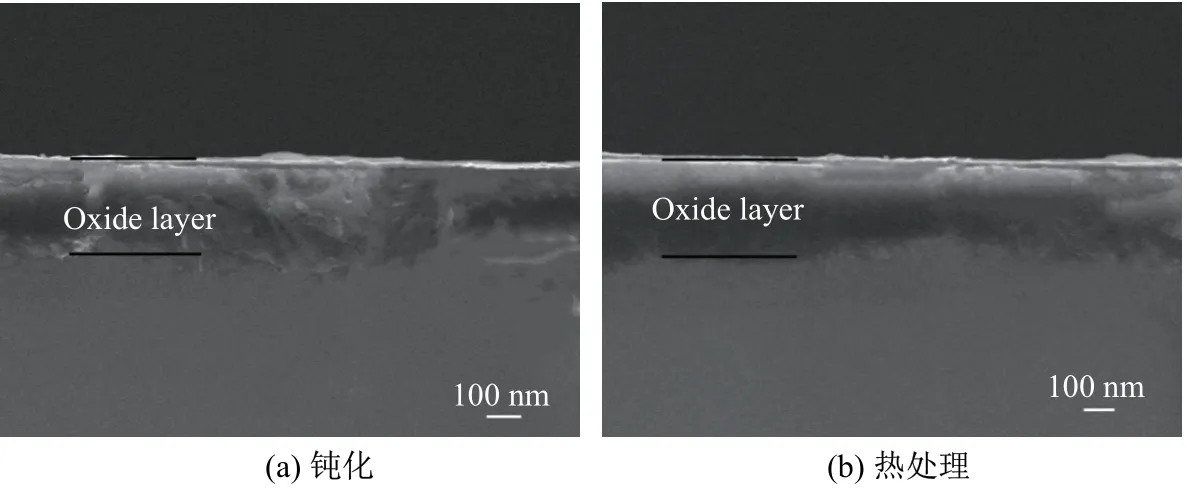

为了解热处理前后氧化层与CdZnTe 晶体的界面情况,采用SEM 分析剖面。图2 是CdZnTe 晶片经钝化和热处理后的剖面SEM 图。可以看出:两种情况下均可以看到界面清晰的两层剖面结构,上层为钝化后形成的氧化层,下层为CdZnTe 晶片,氧化层厚度大概在280 nm 左右;热处理后的晶片氧化层结构更为均匀,缺陷明显减少,界面相对比较清晰。

图2 CdZnTe 晶片的SEM 剖面图Fig.2 SEM image of CdZnTe wafers

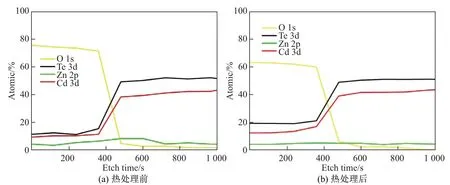

图3 CdZnTe 晶片的XPS 成分深度剖析Fig.3 XPS depth profiles of CdZnTe wafers

2.2 钝化层成分分析

CdZnTe 晶片热处理前后的XPS 深度剖析如图3 所示。热处理前,Cd 与Zn 分别与H2O2反应生成Cd(OH)2和Zn(OH)2,之后与NH4F 反应生成络合物CdF2·NH4F 和Zn(NH4)2F4,热处理后无挥发等损耗,因此Cd、Zn 的含量变化不大。热处理前后CdZnTe 表面成分分析结果如表1 所示。由表1 可知:热处理前物质的量之比n(O):n(Te):n(Zn):n(Cd)=6.71:1:0.35:0.82;热处理后,n(O):n(Te):n(Zn):n(Cd)=3.2:1:0.23:0.64。热处理后,钝化反应过程中的中间产物H2TeO3和H6TeO6分解成Te 的氧化物,使Te 的含量增加;表面的含氧化合物分解,氧元素以H2O 的形式脱离晶片表面,氧的含量由75.43%降为63.34%。

表1 热处理前后CdZnTe 晶片表面成分分析Table 1 Surface composition analysis of CdZnTe wafers before and after annealing

图4 为CdZnTe 晶片热处理前后Te 元素的XPS 谱图[12]。可以看出:Te3d3/2和Te3d5/2分别位于582.9 eV 和572.3 eV,而氧化态的Te 分别位于586.2 eV 和575.6 eV。热处理后,位于586.2 eV 和575.6 eV 的峰值明显增强,原因主要是热处理使反应中间产物脱水,生成TeO2,从而使TeO2的含量明显增多。

图4 CdZnTe 晶片Te 元素热处理前后XPS 谱图Fig.4 XPS spectra of the Te 3d region of CdZnTe wafers before and after annealing

利用反应方程式分析,结果如下:

第一步钝化,

第二步钝化,

热处理[7,12],

2.3 热处理对漏电流的影响

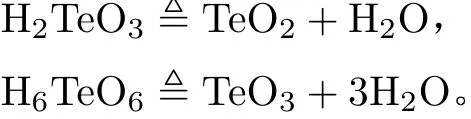

采用两步溶液法钝化后的晶片I-V 特性曲线如图5(a)所示。化学腐蚀后未钝化的晶片表面富Te,导致表面漏电流较大,在15%KOH+KCl 溶液中钝化40 min 可有效去除表面多余的Te,随后在10%H2O2+NH4F 溶液中分别钝化10~60 min。随着钝化时间的增加,漏电流逐渐减小,达到30 min 后,漏电流降为较低水平,钝化时间超过40 min 后,漏电流变化不大,钝化效果达到饱和。

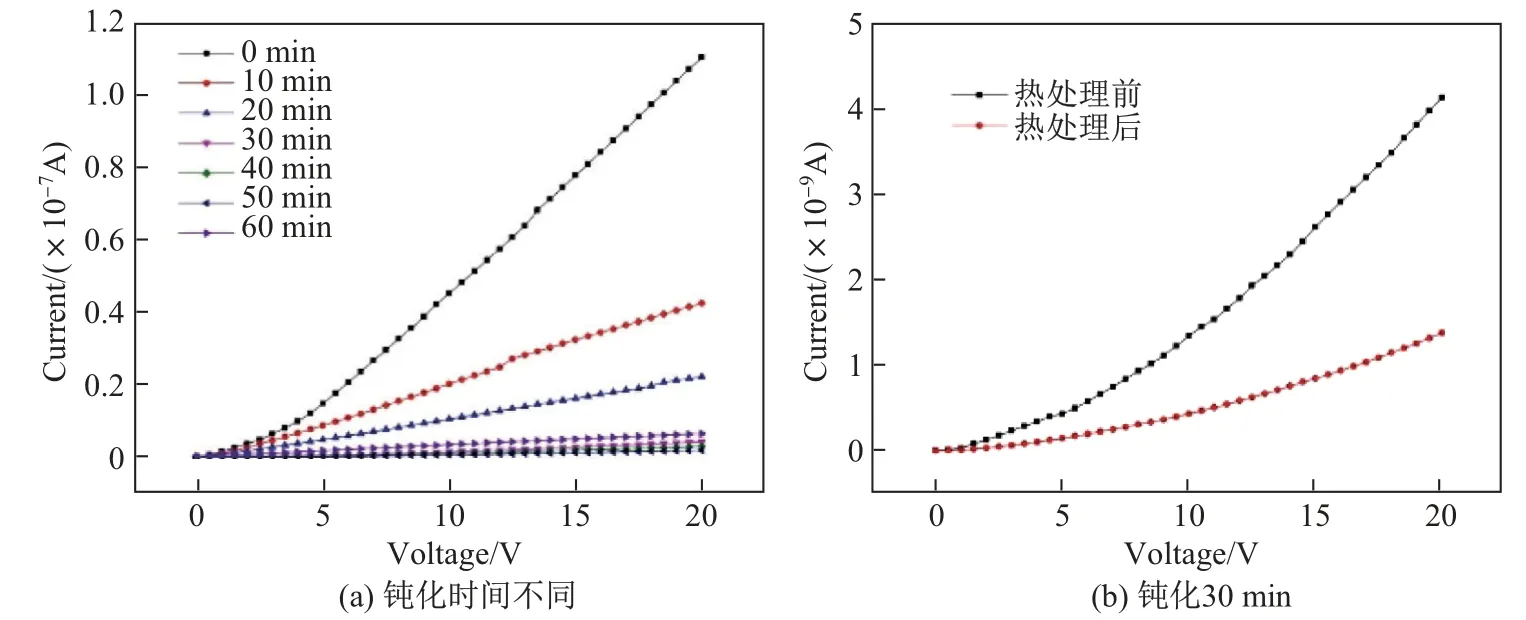

选取钝化时间为30 min 的晶片放置于100°C 的恒温干燥箱中热处理60 min,得到的I-V特征曲线如图5(b)所示。热处理后,晶片的表面漏电流减小了67%。由化学反应方程式可知,两步溶液法生成了大量的中间产物,可能导致钝化后氧化层分布不均匀,局部漏电流过大,随着时间的推移晶片表面发生脱水会导致晶片性能的改变。热处理对于第二步钝化过程中与H2O2反应生成的中间产物H2TeO3和H6TeO6具有分解作用,有助于生成均匀稳定的高阻氧化层,从而有效降低表面漏电流。

图5 CdZnTe 晶片的I-V 特性曲线Fig.5 I-V characteristics of CdZnTe wafers

3 结束语

利用两步溶液法对CZT 晶片进行钝化:第一步KOH+KCl 溶液用来去除表面多余的Te,获得符合化学计量比的表面;第二步H2O2+NH4F 溶液钝化晶片,减小表面漏电流。研究发现,第二步的钝化时间为30 min 时,表面漏电流接近最低,超过40 min 后,漏电流变化不明显。对钝化30 min 的晶片在100°C 的恒温干燥箱中热处理60 min,金相和SEM 显示热处理后的表面更为均匀致密;XPS 深度剖析图显示,氧含量在热处理后由75.43%降为63.34%,由Te 3d 的XPS 谱图可知,热处理后TeO2含量明显增多,结合化学反应方程式可知,氧以H2O形式脱离晶片表面,形成稳定的高阻氧化层;由I-V 特性曲线可知,热处理后,晶片表面漏电流减小了67%,有效提高了器件的性能。