锂离子电池负极中一步球磨硅碳材料的应用

2020-05-24张雪倩吕丽萍

陈 思, 张 勇, 张雪倩, 吕丽萍

(上海大学环境与化学工程学院,上海 200444)

科技社会的进步及传统化石能源的消耗使人类对可持续能源及储能设备的需求日益增加,而越来越多的便携式电子设备、电动汽车、电源储能设备的使用也迫切需要更高能量密度的储能材料。目前石墨电极作为锂离子电池的负极材料被广泛应用,但由于其较低的理论容量(372 mA·h·g-1)而逐渐无法满足商业化的发展要求[1]。因此,寻找下一代高容量、低成本、环境友好的安全电极材料是目前的迫切需求。

硅有着较高的理论容量(4 200 mA·h·g-1)与安全性[2],同时在典型的电解质如碳酸乙烯酯/碳酸二乙酯(ethylene carbonate/diethyl carbonate, EC/DEC)溶剂、LiPF6或者LiBOB中,锂化硅比锂化碳更加稳定[3-5]。然而,硅基负极材料在锂合金化及脱合金过程中存在着严重的体积膨胀问题(300%)[6],同时其导电率也较低,在电解质中形成的固体电解质界面(solid electrolyte interphase, SEI)膜也并不是特别稳定。这些缺陷限制了硅基材料在锂离子电池中的进一步拓展及应用,因此,近年来,如何改性硅基类材料以达到更好的材料稳定性成了许多项目研究的主要方向[7-8]。

目前国内外报道的提高硅基类材料循环稳定性的方法有碳硅复合[9],对硅进行纳米结构设计[10],制备硅基合金材料[11]等,这些方法可以显著改善硅基材料在用作锂离子电池负极材料时的循环稳定性。例如,Yang等[12]将海藻酸盐黏合剂与硅颗粒表面的钙离子结合在一起制备了硅微胶囊,硅微胶囊以羧甲基纤维素(carboxymethyl cellulose,CMC)和丁苯橡胶(styrene butadiene rubber, SBR)黏结剂在石墨浆中均匀分布,从而得到了双黏结剂和异质黏结剂组成的藻胶-石墨包覆电极,其中石墨与硅材料的质量比为3:7,该材料在添加的藻胶质量达到10%,电极的电流密度为200 mA·g-1时,首圈充放电为916~1 062 mA·h·g-1,循环200 圈后,容量维持在800 mA·h·g-1。上述硅基电极材料在进行优化设计后虽然循环稳定性有所提高,但其制备方法普遍存在过程复杂,且需要多步的问题。此外,许多制备方法还会用到强腐蚀性氢氟酸(hydrogen fluoride, HF)等溶剂[13-14]。因此,在保证其良好的电化学性能的同时,寻找一种简单快速、绿色环保,又具有大批量操作特点的制备硅基电极材料的方法,对实现硅基材料在锂离子电池中的商业化生产及应用具有非常重要的实际意义。球磨法是一种基于机械力实现晶格转变或化学反应的方法,该方法具有高效、节能等特点,是一种有效的制备新材料的方式。目前,暂未见文献报道通过球磨方式一步制备硅碳复合材料并将其用作锂离子电池负极材料。

本工作通过简单的高能球磨法,利用碳材料的高导电性及结构稳定性,与硅粉混合球磨一步制备Si/C 复合材料,该产物作为锂离子电池负极材料时显示了较好的电化学性能,由于碳材料的加入有效改善了硅的导电性及体积膨胀问题,使硅展现原有的高容量的特点,并通过对比不同硅碳比例合成的产物,进一步凸显了碳材料在硅基复合材料中的作用。

1 实验部分

1.1 试剂与仪器

合金硅(质量分数为99.9%),购于北京兴荣源科技有限公司;石墨粉,AR,购于上海国药化学试剂有限公司;无水乙醇,AR,购于上海国药化学试剂有限公司;N-甲基吡咯烷酮(N-methylpyrrole, NMP),AR,购于上海国药化学试剂有限公司;聚偏氟乙烯(polyvinylidene difluoride, PVDF),购于南京先锋纳米材料科技有限公司。

行星球磨机(QM-3SP04,南京晟昌有限公司),电子分析天平(AL204,梅特勒-托利多仪器有限公司),离心机(KA-1000,上海安亭科学仪器厂),真空干燥箱(DZF-6030A,上海一恒科学仪器有限公司),手套箱(Super,上海米开罗那机电技术有限公司),电池测试仪(CT2001C,武汉金诺电子有限公司),电化学工作站(660D,上海辰华科学仪器有限公司)。

1.2 实验过程

1.2.1 Si/C 复合材料的制备

首先,分别称取一定量的硅粉及石墨粉,其质量比分别为3:2 和2:3,充分均匀混合;然后,将不同比例混合的硅碳混合粉末置于球磨罐中,加入10 mm 铁珠7 颗,6 mm 铁珠28 颗,将球磨罐封装后置于行星球磨机中,以300 r/min 的转速球磨96 h,收集产物。

1.2.2 材料的表征及电化学性能的测试

对所制备的产物进行了X 射线衍射(X-ray diffraction,XRD)、扫描电子显微镜(scanning electron microscope,SEM)、透射电子显微镜(transmission electron microscope,TEM)、等温吸脱附曲线(Brunauer-Emmett-Teller,BET)的测试分析。将所制备的产物、乙炔黑和质量分数为2.5%的PVDF/NMP 以8:1:1 的质量比混合,通过匀浆机充分混合后,将浆料均匀涂覆在铜片上,在真空箱中80°C 干燥12 h。在充满氩气的手套箱中进行电池的组装,电解液为1 mol·L-1的六氟磷酸锂的碳酸亚乙酯和碳酸二乙酯的混合溶液。电池恒电流循环充放电测试的电压窗口为0.005~3.0 V,测试电流密度为0.1 A·g-1。

2 结果与讨论

2.1 材料的组成与表征

对所制备的质量比不同的Si/C 进行X 射线衍射测试,结果如图1 所示。为了能更好地观测硅的特征峰的变化,同时对球磨12 h 的纯硅进行XRD 测试。从图1 中可以发现,位于28.4°、47.3°、56.1°、76.4°处的峰分别完好地对应了Si(PDF-#27-1402)的(111)、(220)、(311)及(331)晶面。与碳材料混合球磨后的硅的特征峰减弱,由此猜测混合加入的石墨粉将硅颗粒包覆在了其中,包覆的碳影响了其XRD 衍射特征峰的强度。

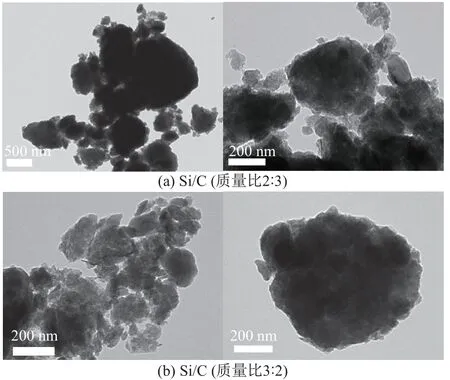

图2所示为两种硅碳比例球磨96 h 后的扫描电镜图,其中图2(a)为质量比2:3 的Si/C不同放大倍率下的SEM 图,对比图2(b)中的Si/C(质量比3:2)的形貌,硅碳混合球磨后均呈现块状结构,原本大块的石墨被粉碎,并与硅粉混合,其块状结构由于球磨的不同受力程度而并非十分均匀,大块状结构为0.5~2.0 μm。

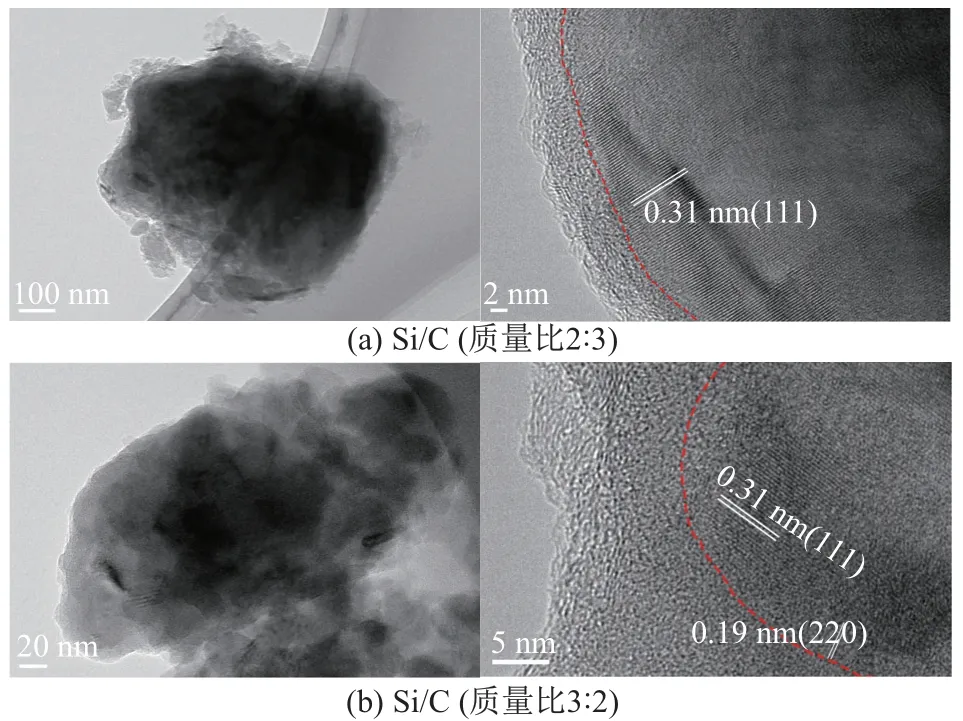

图3为Si/C 复合材料的透射电镜图。通过图3 可以进一步观察到所制备样品的形貌结构。质量比2:3 的Si/C 中的碳含量较多(见图3(a)),因此在相同的球磨条件下,块状石墨的结构更明显;质量比3:2 的Si/C 中的硅含量较多,可以更明显地观察到硅颗粒被包裹在石墨片结构中(见图3(b))。

图3 Si/C 复合材料的TEM 图Fig.3 TEM images of Si/C composite

图4为Si/C 复合材料的高分辨率透射电子显微镜(high-resolution transmission electron microscopy, HRTEM)测试图,可以看出:(111)及(220)晶面都完整地对应了硅的特征晶面;经过球磨之后的石墨层变为更加无序化的碳层结构,并将硅颗粒包裹在其中。

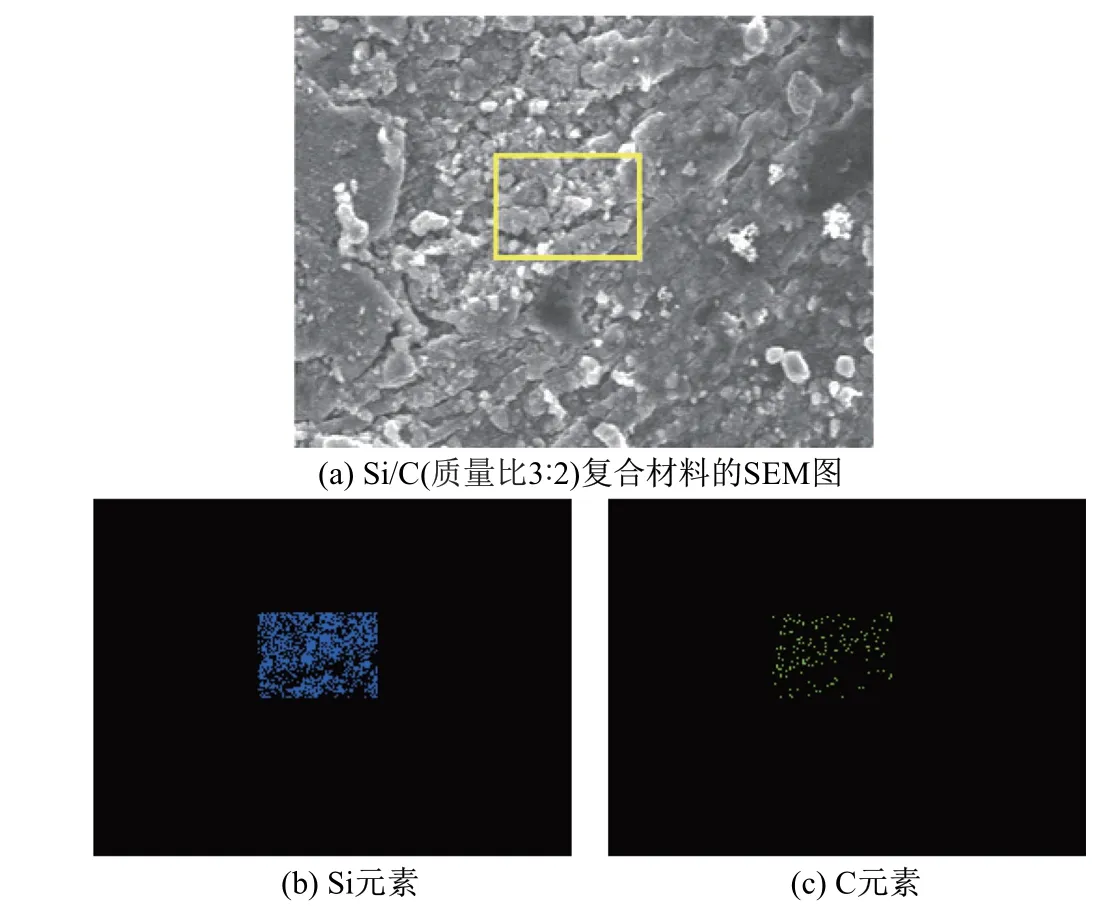

以上的测试都验证了所制备的碳包覆硅复合材料的形貌结构情况,作为锂离子电池负极材料,该结构具有非常好的改善效果。对所制备的质量比3:2 的Si/C 复合材料进行元素分布情况测试,结果如图5 所示。从Mapping 分析图中可以看到硅元素与碳元素的分布大致较均匀(见图5(b)和(c))。

图4 Si/C 复合材料的HRTEM 图Fig.4 HRTEM images of Si/C composite

图5 Si/C 复合材料的SEM 图和Si,C 元素分布Fig.5 SEM image of Si/C composite and elemental mapping images of Si and C

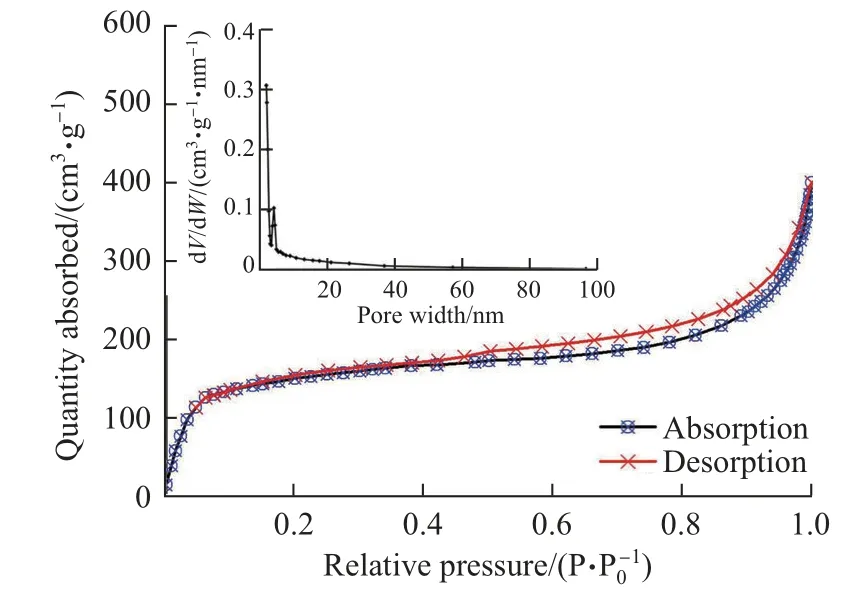

对所制备的Si/C(质量比3:2)复合材料进行氮气等温吸脱附曲线测试,结果如图6 所示。由图6 可知,在0.4~1.0 之间出现了滞后环,表明该材料具有典型的介孔结构特征。同时,依据测试结果计算其比表面积达到了504 m2·g-1,平均孔径大小在6.9 nm 左右。较高的比表面积为锂离子的嵌入脱出提供更多的活性位点,但可能会致使生成较大的固体电解质界面膜而消耗一部分锂,并因此过程属于不可逆反应,导致电极首圈库仑效率降低。

图6 质量比3:2 的Si/C 复合材料的氮气等温吸脱附曲线Fig.6 BET curves of Si/C composite with mass radio 3:2

2.2 材料的电化学性能测试

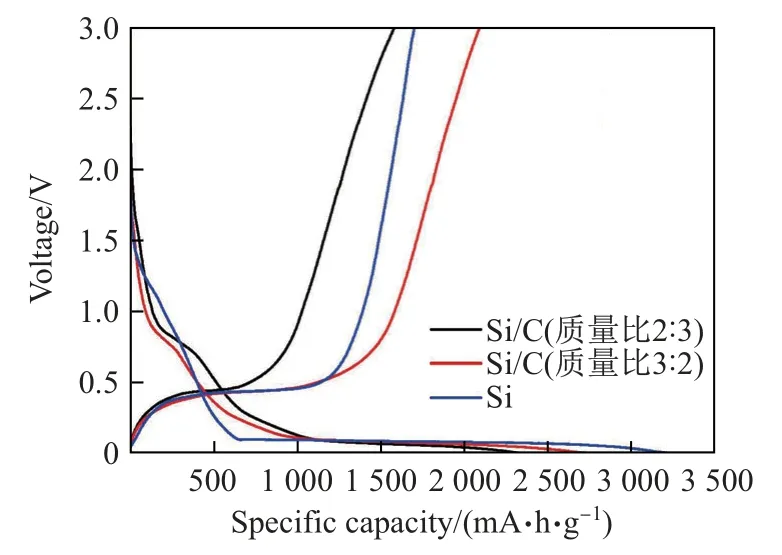

将所制备的Si/C 复合材料作为锂离子电池负极材料并进行电化学性能测试。图7 为两种不同质量比混合球磨的Si/C 复合材料的首圈充放电曲线,其中质量比2:3 Si/C 的首圈充放电容量分别为1 415 和2 052 mA·h·g-1,而质量比3:2 Si/C 的首圈充放电则分别达到了1 558和2 126 mA·h·g-1。石墨含量的增加一定程度上导致了容量的降低。当质量分数为99.9%的合金硅作为电极材料时,其首圈放电及充电分别为3 207 和1 703 mA·h·g-1。首圈较大的不可逆容量主要来源于固体电解质界面膜的生成[15-18]。

图7 Si/C 复合材料的首圈充放电曲线Fig.7 Charge/discharge curves for the first cycle of Si/C composite

图8为制备产物的循环性能图。从图中可以清楚地观察到,质量比3:2 的Si/C 的起始容量要高出质量比2:3 的Si/C 很多,但是其容量下降速率明显。复合材料中的石墨的加入虽然会一定程度上降低电极的容量,但碳层的存在有效改善了硅在充放电过程中所引起的较大的体积膨胀问题。原合金硅的首圈充放电不可逆容量非常大,同时容量下降速率非常之快,说明硅基材料其本身的循环稳定性及结构稳定性较差。此外,从图7 所示的容量趋势可以看出,不同碳含量对于稳定硅基材料的电化学稳定的作用也不同。碳含量的提升有利于快速稳定硅基材料的性能,缓解容量下降趋势。在循环50 圈后,单纯的Si 电极容量仅余216 mA·h·g-1,质量比3:2 的Si/C 的可逆容量下降至709 mA·h·g-1,其容量保持率为45.5%,而质量比2:3 的Si/C 在循环50 圈后,其容量仍有870 mA·h·g-1,其容量保持率为61.5%。这表明碳材料的添加有效改善了硅基材料的电化学稳定性。而从其效率曲线可以观察到,质量比2:3 Si/C 的首圈库仑效率在77.1%左右,质量比3:2 Si/C 的首圈库仑效率为68.2%,Si材料为53.1%。因此,通过增加碳材料的含量可以有效提高其首圈库仑效率,而在循环10 圈后,Si/C 复合材料的库仑效率基本都维持在97%~99%。

图8 Si/C 复合材料的循环性能图Fig.8 Cycle performances of Si/C composite

3 结束语

本工作通过简单的一步球磨法,制备得到不同硅碳混合比的Si/C 复合材料,该材料具有较大的比表面积,有利于生成更加稳定的SEI 膜。通过对比不同石墨含量混合得到的产物,了解到碳材料的加入虽然在一定程度上会降低其理论容量,但碳层包覆硅基材料可以有效地抑制硅在充放电过程中的体积膨胀问题。此外,混合碳的含量对产物的稳定性也起到了重要影响,合适的碳含量能更有效地促进硅基材料性能的发挥。本实验对于硅类材料在实际的应用中会起到较大的促进作用,并且本方案同样适用于探索不同种类碳材料对于硅的电化学性能的作用。