石墨表面的热等离子体去污

2020-04-18司明强张晶晶任金秋陆春海

司明强 张晶晶 任金秋 陆春海

1(成都理工大学四川省地学核技术重点实验室 成都610059)

2(成都理工大学国家环境保护水土污染协同控制与联合修复重点实验室 成都610059)

现有核设施的运行过程中产生了大量的放射性废物,给最终退役工作带来了极大的挑战和困难[1]。退役中放射性污染物大多为表面污染,而不同材料的放射性污染物渗入程度也不同,一般为十几微米到几十微米之间。为了降低后续退役和处置的难度,需要对放射性污染物进行全部或部分去除的去污处理,以避免大量的财力和物力的浪费[2]。去污主要有物理去污和化学去污两种,机械擦拭、高压水清洗、喷丸处理、超声清洗等都属于物理去污,而泡沫去污、凝胶去污、电化学去污等属于化学去污的范畴[3]。常规的去污方法都存在一定的缺点,如高压水清洗会产生大量的二次废物,凝胶去污的时间成本较高等。激光去污是一种新兴的去污方法,其去污机理主要为高能下的光剥离,已经成功应用于半导体表面微粒、金属表面氧化物和放射性污染清洗等多领域[4-6]。

等离子体是现已确认的第4种物态,其特殊的物理与化学性质与激光相似,但获得成本远低于激光[7]。现有等离子体研究中,常常将其按照温度划分为高温等离子体和低温等离子体两种。热等离子体隶属于低温等离子体,其平均温度在103~104K[8]。热等离子体具有超高温、能量密度高度集中、高效等优点,可以提供传统方法无法达到的作用条件。热等离子体的典型应用有乙炔制备、固废熔融和纳米材料制备等[9-11]。其中,熔融法在放射性固体废物处理中已经得到广泛应用,可将放射性污染风险将至最低,并满足最终地质处置要求的长期性和稳定性[12]。目前,激光表面去污技术已日趋完善,而对低成本的热等离子体去污研究尚未成熟。本文利用热等离子体对石墨放射性模拟样片的去污实验,研究了其去污机理和规律,并进一步探讨了湿法去污的优越性。

1 实验部分

1.1 实验装置及其他

本实验为了实现石墨样片表面的热等离子体去污,搭建了去污实验装置,如图1所示。图1中OTS-550空气压缩机(台州奥突斯工贸),提供0.4 MPa压力;CT-618三用机(上海瑞凌电器),为等离子体产生提供能量;温州40割枪,采用PT31电极进行去污;电源正极所接钢板;沾污石墨样片(北京晶龙特碳),其尺寸为 100 mm×50 mm×5 mm,密度为1.81 g·cm-3,平均孔径大小为20 μm。

实验所用其它设备包括600 W超声清洗机(浙江博凡动力)、高温鼓风干燥箱(上海一恒仪器)、XMET 7500手持式X射线荧光仪(英国牛津仪器)。

图1 实验装置示意图Fig.1 Experimental set up

1.2 实验方法

将石墨样片进行预处理,包括打磨、超声清洗和烘烤三部分。对样片表面进行打磨后,置于去离子水中进行超声清洗15 min,烘烤数小时得到初始样片。通过将一定量镉废液滴加于样片表面和将样片置于镉废液中浸泡一定时长两种方式,经反复高温烘烤得到两种不同的模拟放射性沾污实验样片。

将实验样片置于电源正极所接钢板之上,利用接触引弧的方式产生热等离子体,对实验样片表面进行去污研究。在同一石墨样片上,选取5个不同点位进行去污前后的荧光分析,以保证测量结果的可靠性。在不同的沾污方式、电流和去污时间下,研究其改变量对去污率和剥离厚度的影响。

样片的去污率计算由式(1)表示:

式中:C0表示样片去污前的计数;C1表示样片去污后的计数。

样片的剥离厚度计算由式(2)表示:式中:m0表示样片去污前的质量,g;m1表示去污后的质量,g;ρ表示样片的密度,g·cm-3;s表示样片的表面积,cm2。

2 结果与讨论

2.1 干法去污

干法去污为热等离子体直接对石墨样片进行去污处理,表面污染微粒或石墨基体吸收能量后产生热膨胀,其中微粒主要通过热扩散、分解、气化等方式脱离石墨表面,同时石墨基材由于热膨胀作用会导致表层的剥离[13]。

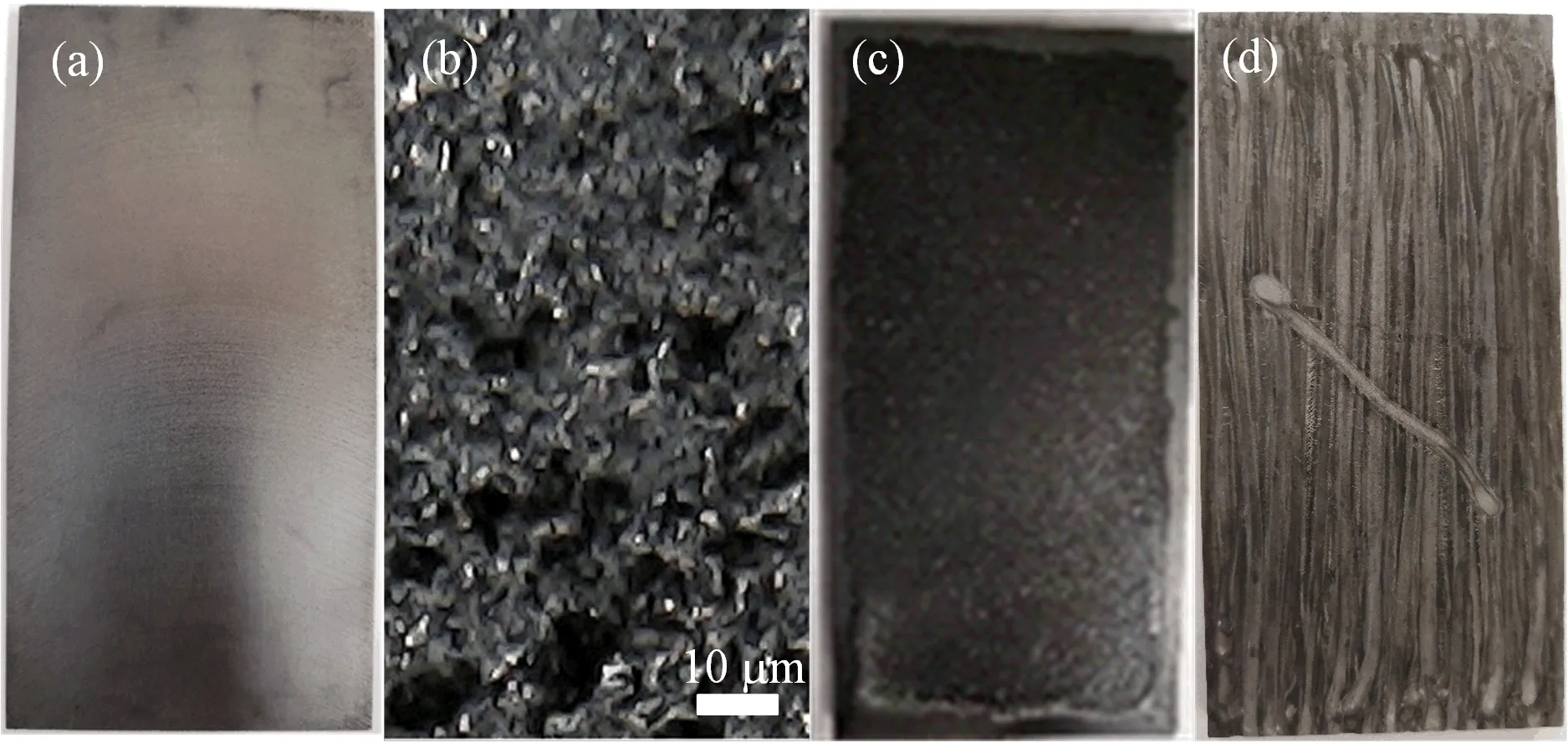

去污前后的样片形貌如图2所示,(a)为未沾污样片形貌图,经预处理后其表面较为光滑且无杂质附着;(b)为预处理后样片的局部放大图,可以看出其表面存在较多的孔隙和裂纹;(c)为样片沾污后形貌图,其表面及基材内部均被不同程度污染;(d)为样片去污后形貌图,钟罩型等离子体弧作用在样片产生剥离,留下了明显的长条状去污痕迹。

图2 样片去污形貌图(a)样片形貌,(b)样片局部放大,(c)沾污后形貌,(d)去污后形貌Fig.2 Sample decontamination topography(a)Initial Sample,(b)Surface morphology,(c)Contamination,(d)Decontamination

2.1.1 滴加式去污

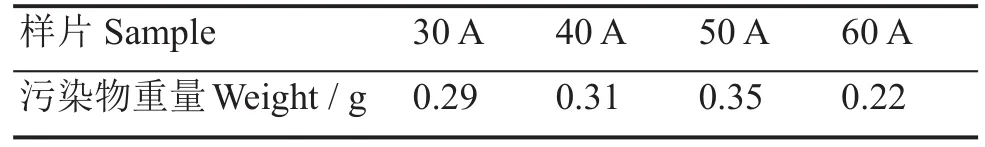

滴加式去污样片制备完成后,各样片上污染物的重量如表1所示。

表1 滴加式样片沾污重量Table 1 Drop-on sample contamination weight

模拟放射性石墨样片的沾污物质大多留存在其表面的孔隙和裂纹中,表1中电流为60 A时的样片上污染物质的重量明显偏小,以此可得60 A处理样片的表面孔隙和裂纹较少。

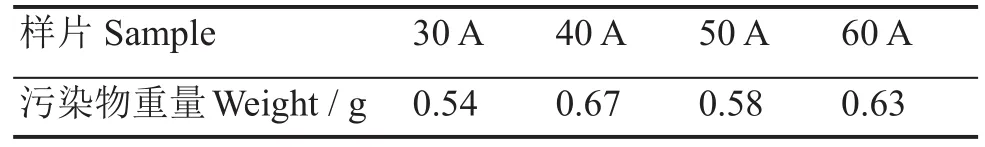

在不同的电流强度和去污时间下,对滴加式样片进行去污处理,去污率结果示于图3。由图3所知,石墨表面去污率随输出电流和去污时间的增大而增大。在输出电流大于40 A后,去污率与去污时间基本呈线性关系。当输出电流为60 A时,去污效果最为明显,最高可达到92%。

图3 滴加式样片去污率Fig.3 Decontamination efficiency drop-on sample under different current

热等离子体对石墨样片表面进行了一定程度的剥离,其结果示于图4。输出电流为50 A时,石墨样片表面的剥离程度最大,最大剥离厚度达到57 μm。输出电流60 A时具有最佳的去污率,其剥离厚度小于50 A,其原因在于表面孔隙和裂纹会加速热等离子体的剥离作用,而60 A处理样片的表面孔隙和裂纹较少。因此,可在较小的剥离厚度下便可得到较大的去污率。

图4 滴加式剥离厚度Fig.4 Peeling thickness of drop-on sample under different current

2.1.2 浸泡式去污

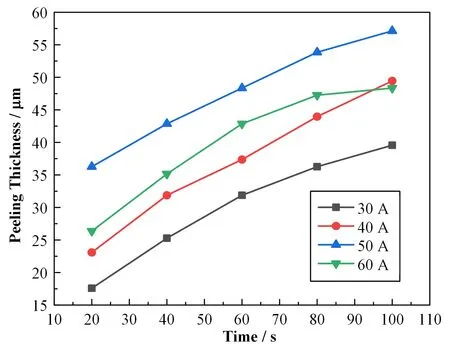

浸泡式去污样片制备完成后,各样片上污染物的重量如表2所示。由表2可以看出,浸泡式样片制备完成后其沾污重量差别较小,在相同浸泡时间下能够得到更为一致的初始样片。

表2 浸泡式样片沾污重量Table 2 Soaking sample contamination weight

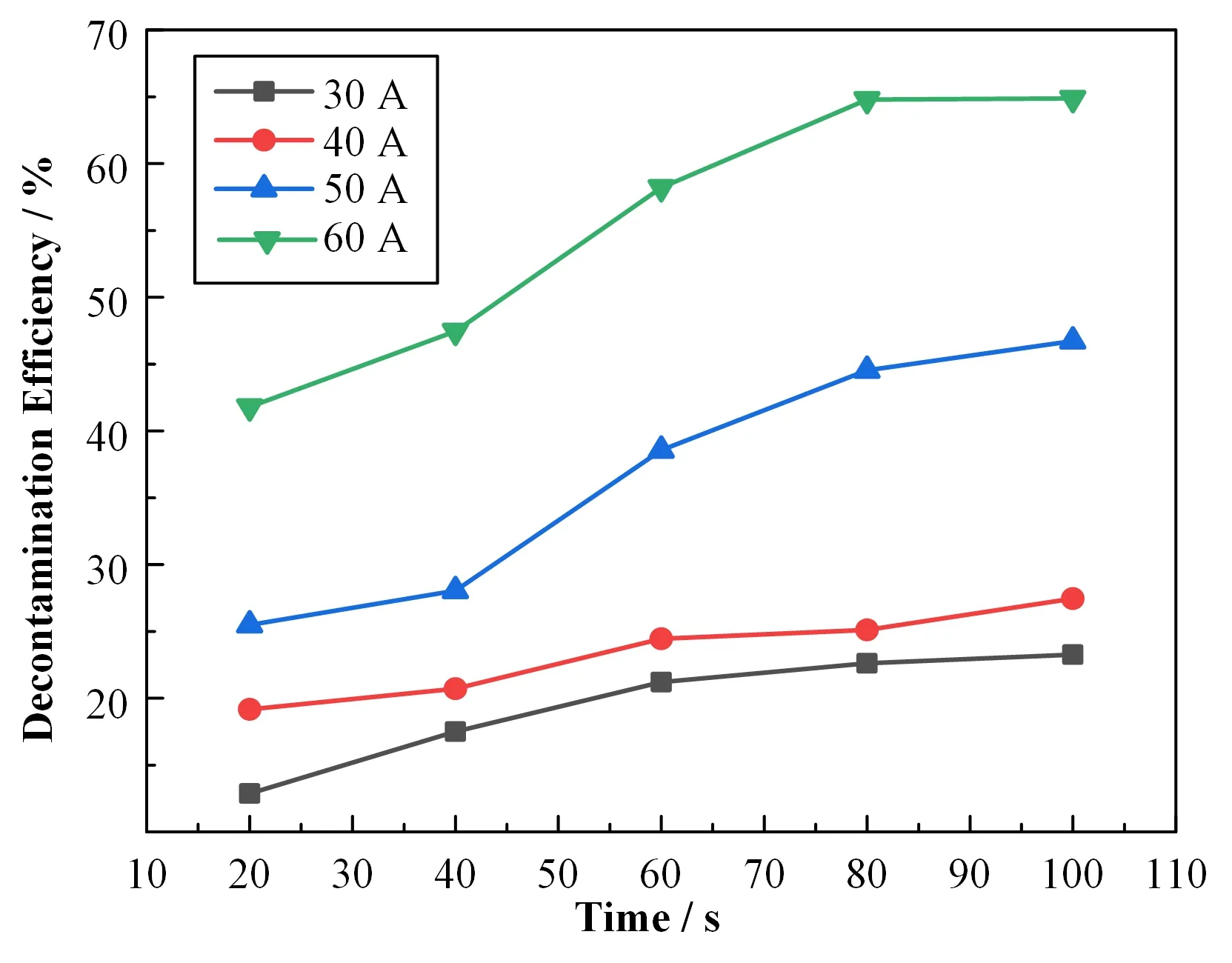

浸泡式样片去污处理过程与滴加式相同,其去污率变化示于图5。相比于滴加式样片去污,浸泡式样片去污率有着明显下降,输出电流为60 A时最大去污率仅为65%。

图5 浸泡式样片去污率Fig.5 Decontamination efficiency of Soaking sample under different current

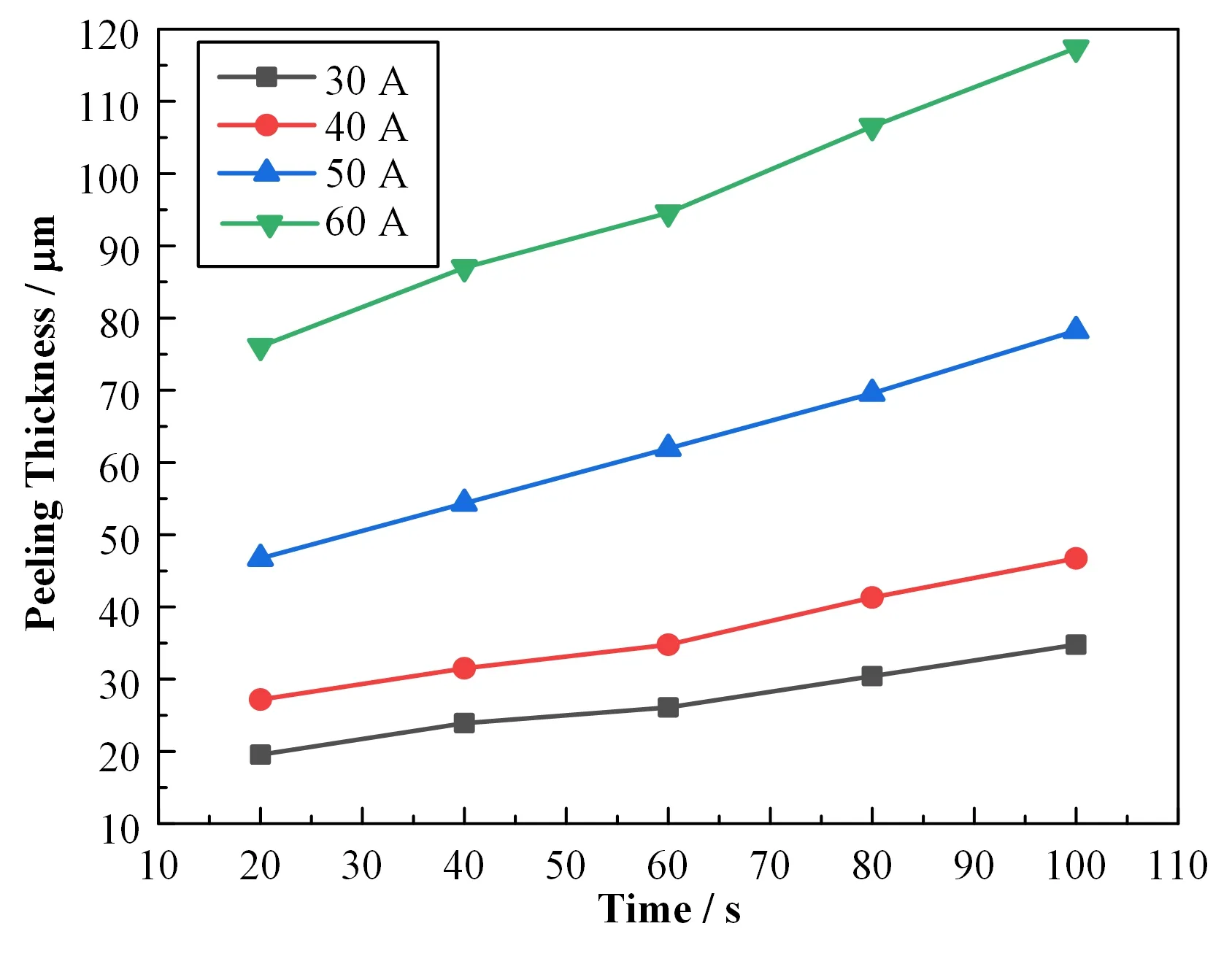

浸泡式去污石墨样片的剥离厚度示于图6。由图6可知,剥离厚度随着输出电流和去污时间的增大而增大,输出电流最大时其剥离厚度可达到117 μm。

图6 浸泡式剥离厚度Fig.6 Peeling thickness of soaking sample under different current

综合两种不同沾污方式样片去污结果,可得到去污率和剥离厚度与输出电流和去污时间成正比关系这一基本结论。滴加式样片在相同实验条件下,比浸泡式样片具有更高的去污率和更小的剥离厚度。

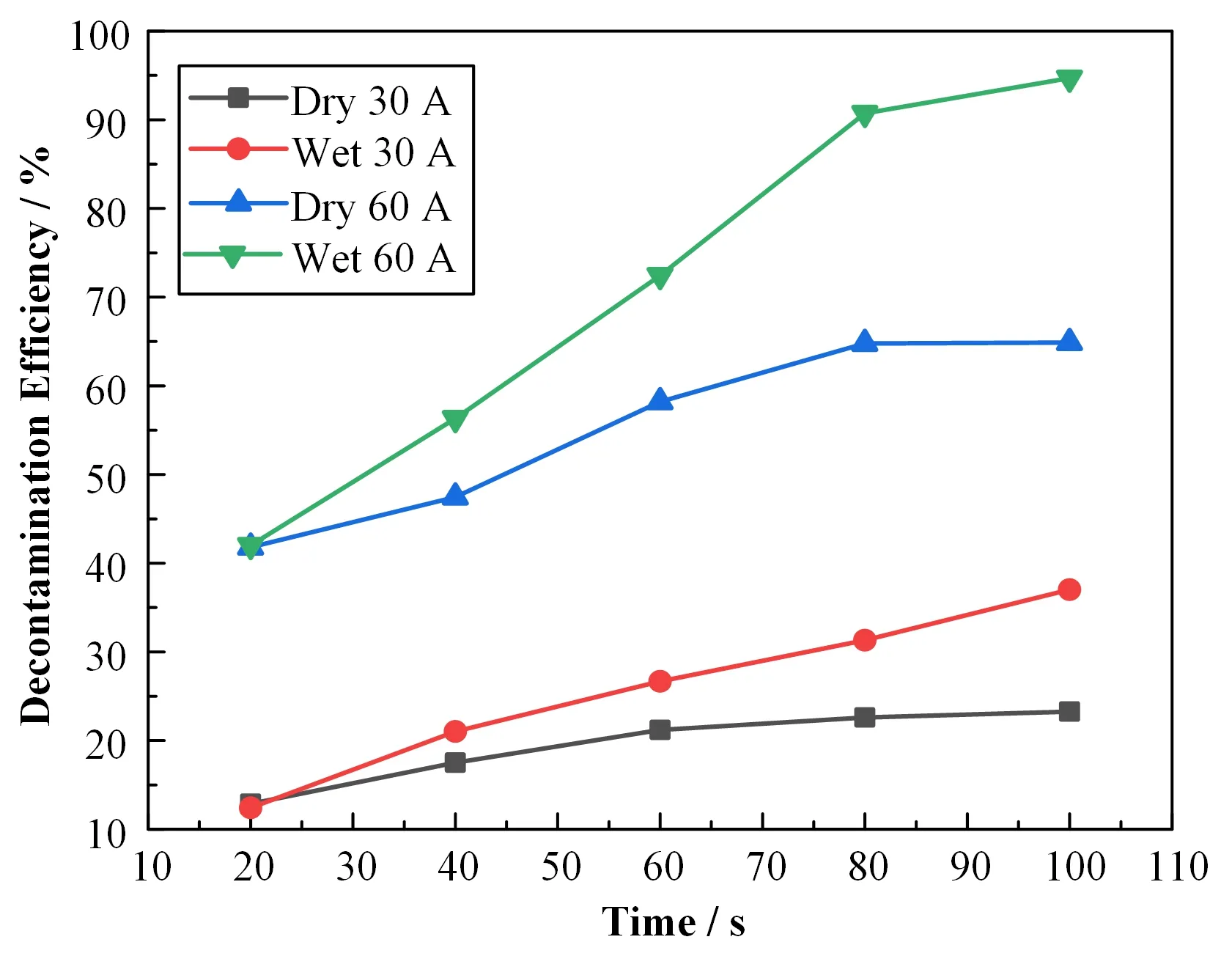

2.2 湿法去污

湿法去污在石墨样片表面上喷覆一层无污染的液膜,液体介质在热等离子体高能量的作用下发生剧烈的汽化过程,将污染物质从石墨表面推离[14]。相对于干法去污而言,湿法去污在热膨胀剥离的基础上增加了汽化的推离作用,对表面污染物质的去污更为有利。

由干法去污研究结果可知,当输出电流越大时,其去污规律更为明显。因此,湿法去污研究分别选取最小电流30 A和最大电流60 A的条件,并在石墨样片上喷覆几个微米厚的去离子水膜,其去污率如图7所示。在输出电流一定的条件下,随着去污时间的增加,湿法去污比干法去污具有更高的去污率。

图7 浸泡式湿法去污Fig.7 Wet decontamination efficiency of soaking sample under different current

3 结语

采用热等离子体对重金属镉污染的石墨样片进行了去污处理,研究了不同条件下的去污率和剥离厚度,得到了以下结论:

1)干法去污的去污率和剥离厚度都随着输出电流和去污时间的增大而增大,其中浸泡式样片由于具有更高的沾污程度,其去污率小于同等条件下的滴加式样片,且剥离厚度更大。

2)湿法去污在干法去污的基础上,增加了水膜剧烈汽化产生的推离作用,在同等条件下大大提高了热等离子体的去污能力。