板状燃料元件流道堵塞事故预防与探测技术研究

2020-04-18骆贝贝乔雅馨

丁 丽 骆贝贝 花 晓 宁 波 乔雅馨

(中国原子能科学研究院 北京 102413)

板状燃料元件已经用于国外很多研究堆中,国内研究堆近年来刚开始使用。采用板状燃料元件的研究堆,一旦发生外来异物落入堆芯入口的意外情况,流道堵塞事故就成为一种可信事故。针对性的分析研究此类事故,提出及早探测方法与预防措施,可为以板状燃料元件为燃料的研究堆的安全运行提供参考,为安全监督管理提供技术支持。

1 国内外板状燃料元件流道堵塞事故研究情况

1.1 板状燃料元件特性

板状燃料元件由于其发热表面积大,元件表面温度低,很多研究堆使用板状燃料元件。常用的板状燃料元件主要有:UO2陶瓷型,U-Al合金型以及UAlx-Al、UMo-Al、U3O8-Al、U3Si-Al和U3Si2-Al弥散型等。U3Si2-Al弥散型燃料在堆内肿胀稳定,反应层内无起泡等可见变化,具有良好的辐照性能。至今已有上千盒U3Si2-Al燃料组件运行在各国研究堆中。同时有研究表明:在高热通量(约260 W·cm-2)、高燃耗(约5×1021f·cm-3)和高燃料温度(约140 °C)环境中,低浓度U3Si2-Al的抗辐照性能会随着温度的升高与燃耗的增加急剧降低。

1.2 流道堵塞事故研究情况

板状燃料元件的板间栅距通常很小,堆芯冷却剂流道为狭窄的矩形流道,且各流道间互不连通,一般采用强迫循环冷却。因此,一旦发生外来异物落入堆芯入口的意外情况,将出现冷却剂流道堵塞事故。

1.2.1 国外研究情况

1987年,美国首次将U3Si2-Al弥散型板状燃料元件应用于橡树岭研究堆(Oak Ridge research,ORR),并实现了低浓化[1]。1988年,美国正式批准在研究堆中推广使用铀密度为4.8 g·cm-3的U3Si2-Al弥散型燃料元件[2]。美国橡树岭国家实验室(Oak Ridge National Laboratory,ORNL)模拟计算了ANS(Advanced Neutron Source)反应堆的堵流事故,假定了多种可能造成流道堵塞的事故,认为当冷却剂流道堵塞时,堵塞流道的燃料板过热,并导致相邻燃料板温度升高,发生变形,并进一步影响其他邻近的燃 料 板[3]。 日 本 也 分 析 研 究 了 HTETR(High Temperature Engineering Test Reactor)发生堵流事故后的燃料温度分布[4]。研究认为燃料板的破损机制是大的温度梯度和快速淬火联合引起的热应力,并给出燃料板的破损阈 82~94 cal/g·fuel,包壳表面温度小于330°C时破损燃料板有小的晶体结构改变,而大于400°C时由于燃料板铝包壳熔毁,结构会出现大的变化[5]。

1.2.2 国内研究情况

中国工程物理研究院的中国绵阳研究堆(China Mianyang Research Reactor,CMRR)和中国原子能科学研究院的中国先进研究堆(China Advanced Research Reactor,CARR)均采用U3Si2-Al弥散型板状燃料组件。

在CARR设计、建造阶段,中国原子能科学研究院对板状燃料元件进行了包括热工水力、腐蚀、流致振动和结构稳定性等多项研究与设计验证工作,并在俄罗斯MIR堆(Material Irradiation Reactor)上先后进行了燃料组件小燃料板的辐照考验和整盒燃料组件的辐照考验[6]。清华大学也曾采用经改良的RETRAN-02程序对日本板状燃料元件高通量研究堆JRR3M(The Japanese Research Reactor)进行了堵流事故模拟分析,给出事故后的物理过程的周期性变化规律。

1.3 典型板状燃料元件流道堵塞事故实例

20世纪60~90年代,国际上发生了多起板状燃料元件流道堵塞事故,详情见表1。

2 板状燃料元件流道堵塞事故行为物理、热工等分析

反应堆燃料元件流道堵塞事故的严重程度与事故响应的时间息息相关,越早探测到事故发生,对事故处理就越有利,因此需要进行燃料元件堵流事故探测技术的研究,寻找快速及时探测堵流事故的方法。为了使研究成果更贴近于研究堆实际,选取具有典型代表性(高功率密度、窄流道、高流速)的使用板状燃料元件的CARR作为研究对象。

2.1 CARR结构特点及参数

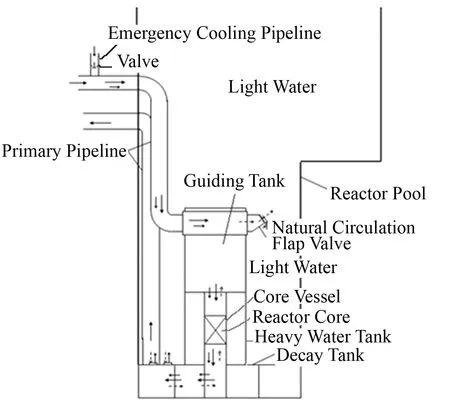

CARR为稍加压轻水冷却、慢化,重水作为反射层的反中子阱型、池罐式反应堆,设计核功率为60 MW。堆本体主要由导流箱、衰变箱和堆芯容器等部件组成,堆芯置于堆芯容器内,其主要运行参数见表2。

堆芯淹没在约700 m3的堆水池里,池水通过滤网与主冷却剂系统相通,使水池起到了稳压器的作用。正常运行时,主冷却剂通过导流箱,进入堆芯容器冷却堆芯,再流入衰变箱,经堆外主回路系统的主循环泵、主换热器、管道和阀门等返回导流箱,冷却剂流程简图如图1所示;事故时,当主回路压力降至一定值时,应急泵开始将池水注入堆芯实现应急冷却。在导流箱上安装两个非能动的自然循环瓣阀,当其内外压差降低到某一定值,瓣阀非能动打开,可以建立自然循环。自然循环过程是从滤网处吸水,流过衰变箱、堆芯、导流箱、自然循环瓣阀,再到堆水池。

表1 典型堵流事故实例情况Table 1 List of typical blockage accidents

表2 CARR主要运行参数Table 2 Main operating parameters of CARR

2.2 研究思路及计算模型

2.2.1 研究思路

1)依据堵流事故可能情形和严重程度,分析高功率运行状态下,单盒燃料组件和多盒燃料组件发生堵流时压力、流量、温度等特征参数的变化,其中,单盒燃料组件发生堵流的情形分为单通道堵流、相邻两通道堵流、不相邻两通道堵流、三个相邻通道堵流4种情况进行详细分析。

2)分析高功率运行时,单组件燃料发生堵流事故时堆芯反应性变化。

2.2.2 计算模型

采用RELAP5/MOD3.2热工计算程序对堵流事故进行热工分析。对CARR堆芯、堆本体、单盒组件、堆外冷却回路等进行了热工水力模拟。通过燃料芯体、燃料包壳、冷却剂温度变化,冷却剂流量、压力变化,冷却剂中含气率变化等反映堵流事故行为。

图1 CARR冷却剂流程示意图Fig.1 Coolant flow diagram of CARR

CARR堆芯包括17盒标准燃料组件和4盒跟随体燃料组件。在建模时,将堆芯21盒组件分成三个通道,发生堵流的组件为一个独立通道、将其他组件平均化为一个通道、所有组件外的流道视为旁流通道。计算模型节块图如图2所示。标准燃料组件入口处用阀门控制进口流通面积来模拟堵流过程,认为该阀门在一段时间内关闭,分析堵流过程对反应堆参数的影响。

单盒组件一个、相邻两个、不相邻两个及三个流道计算时,流道入口处用阀门控制进口流通面积来模拟堵流过程,认为该阀门在一段时间内关闭。

图2 堆芯计算模型节块图Fig.2 Nodal diagram of core calculation model

2.3 计算结果与分析

2.3.1 多盒燃料组件堵流

当堆芯有两盒组件发生堵流时(事件起点为200 s时),假设入口阀门10 s关闭,在216 s时反应堆入口流量降至最低值524 kg·s-1,压力达到最高值0.976 MPa,操纵人员可根据堆芯冷却剂压力与流量变化,及时发现参数异常并做出响应。计算结果如图3所示。

图3 两盒组件堵流反应堆入口流量(a)和入口压力(b)Fig.3 Inlet flow(a)and pressure(b)of reactor under the condition of two fuel assemblies flow blockage occurred

2.3.2 单盒燃料组件堵流

选取堵流组件为功率最大的一盒标准燃料组件(其核功率占堆总功率的5.815%)中板间间隙最小的流道(2.2 mm),堵流位置发生在燃料组件冷却剂通道入口,考虑燃料的多普勒效应及冷却剂温度效应。

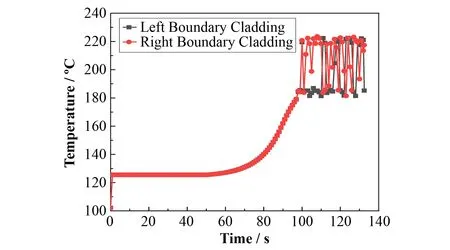

1) 单通道堵流

计算中假设,在反应堆及系统运行达到稳定后,最热燃料通道的入口开始发生堵塞,并且在10 s内完全堵死。发生堵流后,燃料通道内流量减小且压力开始下降,在堵流发生后7 s时组件的出口处开始沸腾。当流道完全堵死时,包壳最高温度为220°C,认为此燃料元件并未熔毁。单通道堵流事故通道进出口温度和燃料板包壳温度计算结果分别如图4所示。

2) 相邻两通道堵流

当发生相邻两个通道堵流面积达到89%时,发生堵流的两个相邻流道间的燃料板包壳温度达到2 300°C以上,燃料元件发生烧毁,传热开始剧烈变化,产生大量气体。计算结果如图5所示。

3) 不相邻两通道堵流

图4 单盒单通道堵流的通道进出口温度(a)和燃料板包壳温度(b)Fig.4 Inlet and outlet temperature(a)and,fuel cladding temperature(b)under the condition of single channel flow blockage occurred

图5 相邻两通道发生堵塞燃料板包壳温度变化Fig.5 Fuel cladding temperature variation under the condition of two adjacent channels flow blockage occurred

两个独立的不相邻通道完全堵流事故情况下,燃料板包壳最高温度在220°C左右,认为燃料元件不熔毁。计算结果如图6所示。

图6 两个不相邻通道发生堵塞时的燃料板包壳温度变化Fig.6 Fuel cladding temperature change under the condition of two non-adjacent channels flow blockage occurred

4) 三个相邻通道堵流

当相邻三个通道堵流面积达到86%时,中间两燃料板包壳温度最高达到2 300°C,燃料板发生烧毁。传热开始剧烈变化,产生大量气体。计算结果如图7所示。

2.3.3 堵流事故时堆芯反应性变化

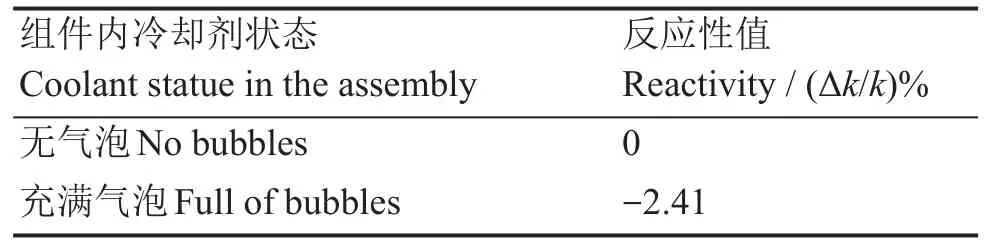

为了得到更贴近实际的堵流事故时反应堆的反应性变化,研究堵流发生后堵流组件冷却剂和燃料温度变化以及冷却剂出现局部沸腾后引入的堆芯局部反应性扰动,采用MVP程序对一盒堵流组件冷却剂温度效应、燃料多普勒效应以及空泡系数进行计算,所得计算结果用于RELAP5反应性反馈卡输入中。计算结果如表3~5所示。

图7 三个相邻通道堵塞,最热燃料板包壳温度变化Fig.7 Fuel cladding temperature change under the condition of three adjacent channels flow blockage occurred

表3 一盒堵流组件冷却剂温度反应性反馈Table 3 Coolant temperature reactivity coefficients if one fuel assembly has been blocked

表4 一盒堵流组件燃料温度反应性反馈Table 4 Fuel temperature reactivity coefficients if one fuel assembly has been blocked

表5 一盒组件堵流空泡反应性反馈Table 5 Bubble reactivity coefficients if one fuel assembly has been blocked

等温温度反应性反馈系数随着温度的升高而增大。由于在堵流事故中温度变化范围很窄,主冷却剂温度反应性系数和燃料温度反应性系数均非常小。假设一盒组件全部堵塞后冷却剂全部成为水蒸汽,引入约-2.41×10-2(Δk/k)反应性。CARR设计时,对调节棒的提升速率有一定的要求,当调节棒引入的反应性速率大于0.07βeffs-1时,由于调节棒超速将切除自动。可见,当一盒燃料组件流道全部堵塞时,调节棒将快速切除自动。此后,因冷却剂温度进一步升高而引入负反应性将使反应堆功率下降,但短时间内功率下降幅度不会太大。

3 板状燃料组件流道堵塞的探测方法

3.1 事故初期探测方法

对于建立有燃料单通道运行参数监测的反应堆,可以从燃料通道的冷却剂温度、流量和压力等在线监测参数以及元件破损监测数据的变化即可及时发现堵流事故的征兆。而对于大部分无燃料单通道参数监测的反应堆,在反应堆启动过程和功率运行状态下,通过对反应堆运行参数异常变化的监测与分析,可及时探测与判断堵流事故的存在,如图8所示,分析如下:

图8 堵流事故快速探测与判断示意图Fig.8 Schematic diagram of rapid detection and judgment of flow blockage accident

1) 由堆芯冷却剂流量、压力参数异常变化探测堵流事故

对于发生堆芯单盒或多盒燃料组件流道的大面积堵塞,会引起堆芯冷却剂出入口流量、压力等参数出现超出正常波动范围的明显异常,操纵人员可及早发现并做出准确判断。

2) 由核功率参数、自动调节棒异常波动探测堵流事故

堵流事故早期,堵塞流道内冷却剂产生不稳定的气液两相流,堆芯引入局部反应性扰动。此时,反应堆核功率监测仪的监测参数会出现异常波动,功率自动调节系统的调节棒会出现异常的上下摆动。

事故过程中,流道堵塞面积增大,堵塞部位下游流道内的冷却剂将产生大量气泡,最后充满整个流道。气泡的产生、消失将引起堆芯较大的反应性扰动,此时核功率监测参数异常波动更加明显,自动调节棒会出现大幅上下摆动,甚至切除自动调节。事故进一步发展,堵流通道内的气泡将逐渐增加,核功率监测仪的监测参数会出现异常波动,且随着气泡数量的增长,功率波动越发明显,甚至出现功率周期过短现象。

综上所述,通过核功率参数、自动调节棒的异常波动及时做出判断和响应,此时因燃料功率较低,被阻流道中燃料板最高温度仍可低于规定的起泡温度,若能停止提升功率或停堆,则不会发生燃料板损坏和放射性物质释放事故。

3.2 由元件破损监测参数异常升高探测堵流事故

反应堆运行时,冷却剂中的裂变产物(常用测量131I、133I、134I、133Xe、134Cs、137Cs、惰性气体总量、131I当量的方法[7])的活度和不同裂变产物核素活度的比可用于显示燃料包壳的破损。冷却剂活度可通过从回路系统单独取样测量或者在回路系统管道适当位置进行连续监测。当燃料元件破损探测系统检测出冷却剂γ水平或缓发中子异常升高时,说明燃料元件包壳已经出现破损[8]。从燃料包壳破损到燃料板熔毁是有一个发展过程的,此时如果操纵人员能快速做出判断和响应,及时停堆。

4 板状燃料元件堵流事故的预防措施

分析发现,堵流事故的起因可归结为两个方面:一是堆芯进入异物,异物随冷却剂进入燃料流道并造成堵塞;二是随着燃耗的加深辐照后燃料发生肿胀导致流道间隙变窄。另外,堵流事故发生时,操纵人员能否对事故现象做出正确判断,并快速响应予以停堆处理,是控制事故进一步扩大、减小事故后果的关键。

针对堵流事故的预防措施的主要措施如下,以供借鉴。

1)新燃料组件入堆的质量控制和检查:在新燃料组件制造、验收、运输等过程中,应制定质量控制计划,严格控制新燃料组件的制造质量,入堆前必须对新燃料组件再次进行外观检查,严禁质量不合格的燃料组件入堆。

2)堆芯换料、堆内操作中防异物进入堆内:对进入堆内的人员及物项进行严格控制措施,包括堆芯保护措施,人员穿戴,工艺操作要求,进出堆芯物项要求及核查等。

3)堆芯及燃料组件定期检查。

4)冷却剂回路运行维修中防异物进入堆内。

5)冷却剂水质控制:一旦发现水质下降明显,应及时采取更换去离子水或水池充水以恢复水池净化系统运行等措施。

6)操作大厅、堆水池和乏燃料水池区域清洁度控制。

5 结语

通过对板式燃料元件堵流事故的实例的调研和分析,得出具体的堆芯操作过程中,严格执行质量控制,确保各项指标均符合安全要求是预防堵流事故的关键。通过对中国先进研究堆板状燃料元件发生流道堵塞的可能情况进行模拟计算和分析后,得出事故发生早期,反应堆相关功率、流量和压力等特征数据会发生波动,操作员可以通过参数的异动,及早判断和采取措施预防事故进一步发展和扩大。

致谢 本工作得到了反应堆工程技术研究部领导的悉心指导和相关部门同事的热心帮助,在此表示衷心的感谢。