(NH4)2SO4管线开裂失效的原因

2020-04-15

(上海市化学工业区 上海赛科石油化工有限责任公司,上海 201507)

丙烯腈急冷塔内存在中和反应气体中未参与反应的NH3,通常会注入稀H2SO4,生成(NH4)2SO4,输送至(NH4)2SO4浓缩单元的强制循环蒸发器,进行浓缩、回收。浓缩后的(NH4)2SO4溶液,作为H2SO4回收装置的原料,伴热处理后,管输至硫酸回收装置(SAR),再经复杂工艺处理后,生成H2SO4再次回输至丙烯腈急冷塔,与NH3发生酸碱中和反应,完成工艺循环[1-5]。

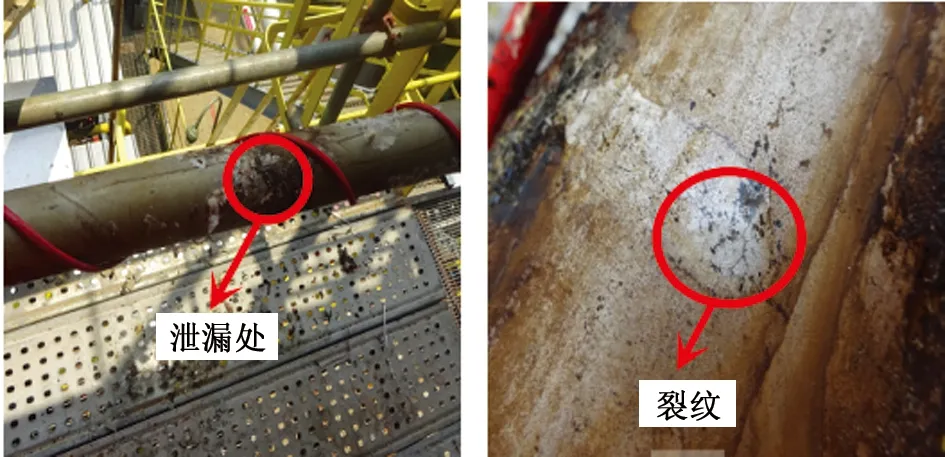

上海某化工厂的(NH4)2SO4管线,于2015年9月服役。2017年6月,巡检发现管线存在滴漏现象。现场拆除保温,目视检查环向11点方位发现泄漏处存在裂纹。(NH4)2SO4管线材质为316L不锈钢,规格为DN80×3.4 mm;管道外壁运行温度为80~95 ℃;平稳工况下,(NH4)2SO4流量为10~12 t/h;为防止输送的硫胺降温结晶,管道外壁在采用保温的同时,带有电伴热,保温材料为岩棉,管道外壁无涂层防护(具体见图1)。

(a) 泄漏位置 (b) 局部(放大)

1 理化检验

现场沿管线泄漏处截取约2 m长的管道,进行检测分析。

1.1 渗透检测(PT)

对管道内、外壁进行PT探伤,显示管道外壁存在大量的微裂纹,而管道内壁仅在泄漏处发现1处贯穿性裂纹,如图2所示。

(a) 外壁泄漏处 (b) 内壁 (c) 其他位置

1.2 金相检验

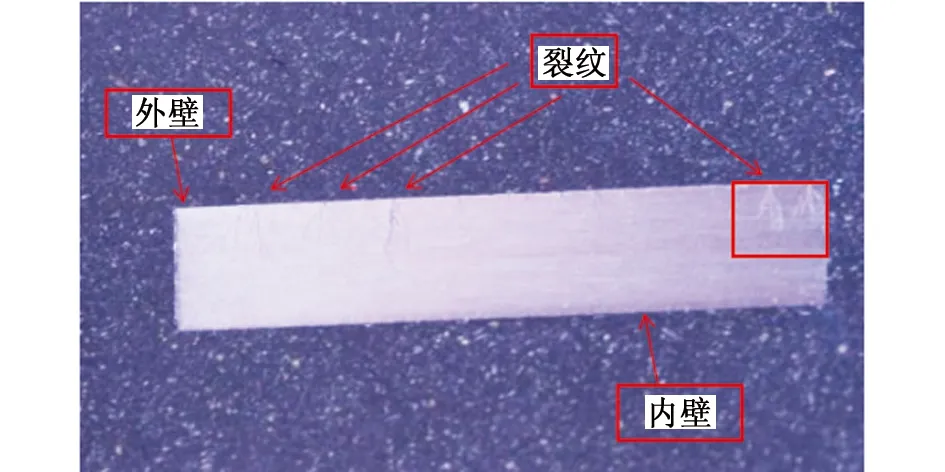

在裂纹位置附近,沿管壁横剖面,截取制作金相试样。未经侵蚀前,采用10倍放大镜观察,如图3所示:管道外壁存在多处裂纹源,而内壁则没有发现裂纹,多数裂纹深度已达到或超过壁厚的1/2(约2 mm)。

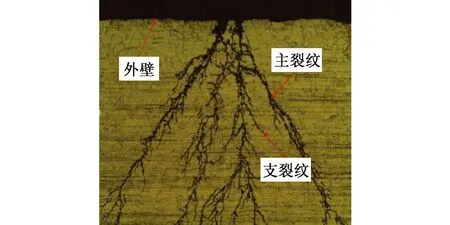

金相试样经侵蚀处理后,观察图3中裂纹位置的微观形貌,由图4可见:主裂纹密集分布着多条衍生裂纹,呈“树枝状”朝着内壁纵向扩展,同时发现游离的裂纹,这是由于裂纹呈立体状发展,与剖面图汇交呈现出部分裂纹的结果。

图3 金相试样的宏观形貌(10×)Fig. 3 Macro morphology of metallographic sample (10×)

图4 图3中裂纹微观形貌(200×)Fig. 4 Micro morphology of cracks in Fig. 3 (200×)

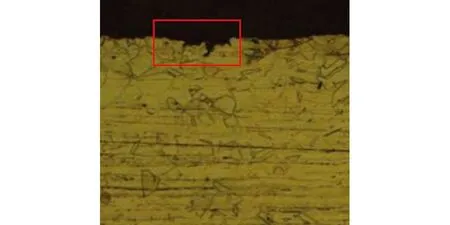

由图5可见:管道外壁存在点蚀和微裂纹。其中,点蚀位置有多个点蚀孔组成,部分已明显呈现出沿晶断裂裂纹萌芽的形貌,证实裂纹自管道外壁点蚀处孕育、衍生扩展至管道内壁,最终导致泄漏。

图5 管道外壁的微观形貌Fig. 5 Micro morphology of the outer wall of the pipeline

1.3 SEM观察

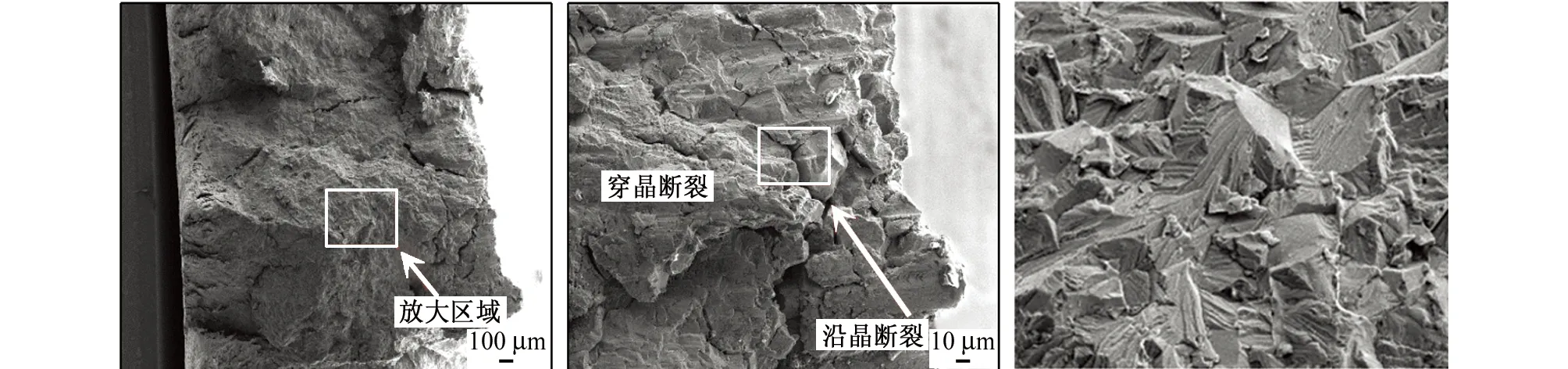

随机选取管壁裂纹较多区域,加载外力,使其沿着裂纹朝内壁方向断裂,断口清洗后,采用SEM观察。由图6可见:断口存在沿晶断裂和解理断裂,靠近管道外壁以沿晶断裂为主。

1.4 化学成分

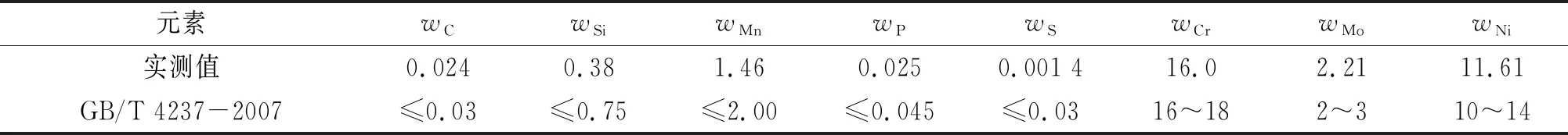

对泄漏管道的化学成分进行分析,结果见表1,结果表明有害(对开裂敏感)的S、P元素含量均满足标准要求 ,泄漏管道的化学成分符合要求。

表1 泄漏管道的化学成分

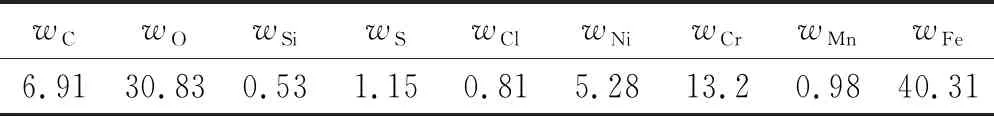

1.5 能谱

断口清洗后,对图6(b)中标定区域进行能谱分析,其结果如表2所示。可以看出,穿晶和沿晶断裂的断口部位发现S、Cl富集现象,同时发现O含量异常,怀疑S很可能以SO42-为主要形式存在,不排除存在少量MnS夹杂物的可能性。

(a) 整体 (b) 局部 (c) 图6(a)的局部放大图

表2 图6(b)方框处的能谱分析结果

1.6 硬度

在泄漏管段上随机挑选6处测得其表面硬度为204~220 HB,符合ASTM A240标准中关于316L不锈钢的硬度要求。

2 讨论与分析

2.1 开裂机制

(NH4)2SO4管道表面的腐蚀形貌特征如下:管壁壁厚无明显减薄,且裂纹起源于保温层下的外壁;裂纹多呈树枝状,有明显的分叉现象;断口有穿晶断裂和沿晶断裂混合现象。根据GB 30579-2014《承压设备损伤模式识别》判断,这符合奥氏体不锈钢在含Cl-介质中发生的外部氯离子致应力腐蚀开裂(ESCC)的形态。确认(NH4)2SO4管线裂纹为外壁ESCC贯穿内壁导致滴漏,引起开裂的原因是Cl-或SO42-在裂纹处浓缩、富集。

随机抽检保温岩棉3处,其化学成分均符合ASTM C795《奥氏体不锈钢接触用绝热材料标准规范》标准要求,排除保温岩棉自身Cl-因素后,确认裂纹因外界Cl-富集引发腐蚀所致。

2.2 腐蚀介质来源

发生ESCC的先决条件是保温层下或者(NH4)2SO4管外壁表面同时积存水汽与侵蚀性的离子,水汽来源有两种:保温屏障层破损或保温结构不合理,外部液态水渗入,如雨水;水汽进入保温层内,遇冷凝析出液态水,如湿气凝析水。

胶原蛋白肽作为一种新型的功能食品配料在全球范围内广泛应用。胶原蛋白肽在市场上通常称为胶原蛋白,是以动物的皮、骨、鳞等部位经酶解后产生的产物。因动物疾病和宗教信仰等原因,海洋鱼胶原蛋白肽深受国内消费者喜爱。近年来,因“低聚肽”概念的兴起,有报道称分子量低的胶原低聚肽吸收性好于高分子量产品[1]。本文研究了鳕鱼皮胶原低聚肽对面部肤质改善的临床情况。

Cl是导致316L不锈钢应力腐蚀开裂的敏感元素,结合化学成分分析结果和管道运行温度判定,Cl来源应是外界雨水等通过保温层后,发生离子交换,进入断口部位发生富集。

S的来源可能有三种:管道内滴漏出的(NH4)2SO4,泄漏管道所处的硫酸酸雾侵蚀,管道本体内的MnS等含S夹杂物。

(NH4)2SO4管线外壁电伴热,运行温度约为90 ℃,管壁发生湿气凝析可能性不大,现场检查发现(NH4)2SO4管线发生ESCC处的保温破损,雨水较易渗透到管壁表面;(NH4)2SO4管线地处近海与特殊工艺环境,这为ESCC提供Cl-与SO42-的来源。

2.3 温度对ESCC的影响

(NH4)2SO4管线材质为316L不锈钢,其ESCC的敏感温度区间为50~150 ℃[6-7]。发生ESCC过程中,伴随着水分蒸发和Cl-、SO42-浓缩等多重因素的影响;温度过低,水分蒸发、浓缩不明显;温度过高,奥氏体不锈钢表面几乎不存在水分。按照NACE SP0198-2010和ASTM C795-2012标准,是否有保温层,并不是发生ESCC的必要条件,但若保温材料选择不合理,可以使含氯溶液接触管壁表面,诱发ESCC[8]。

2.4 O2、Cl-、SO42-对ESCC的影响

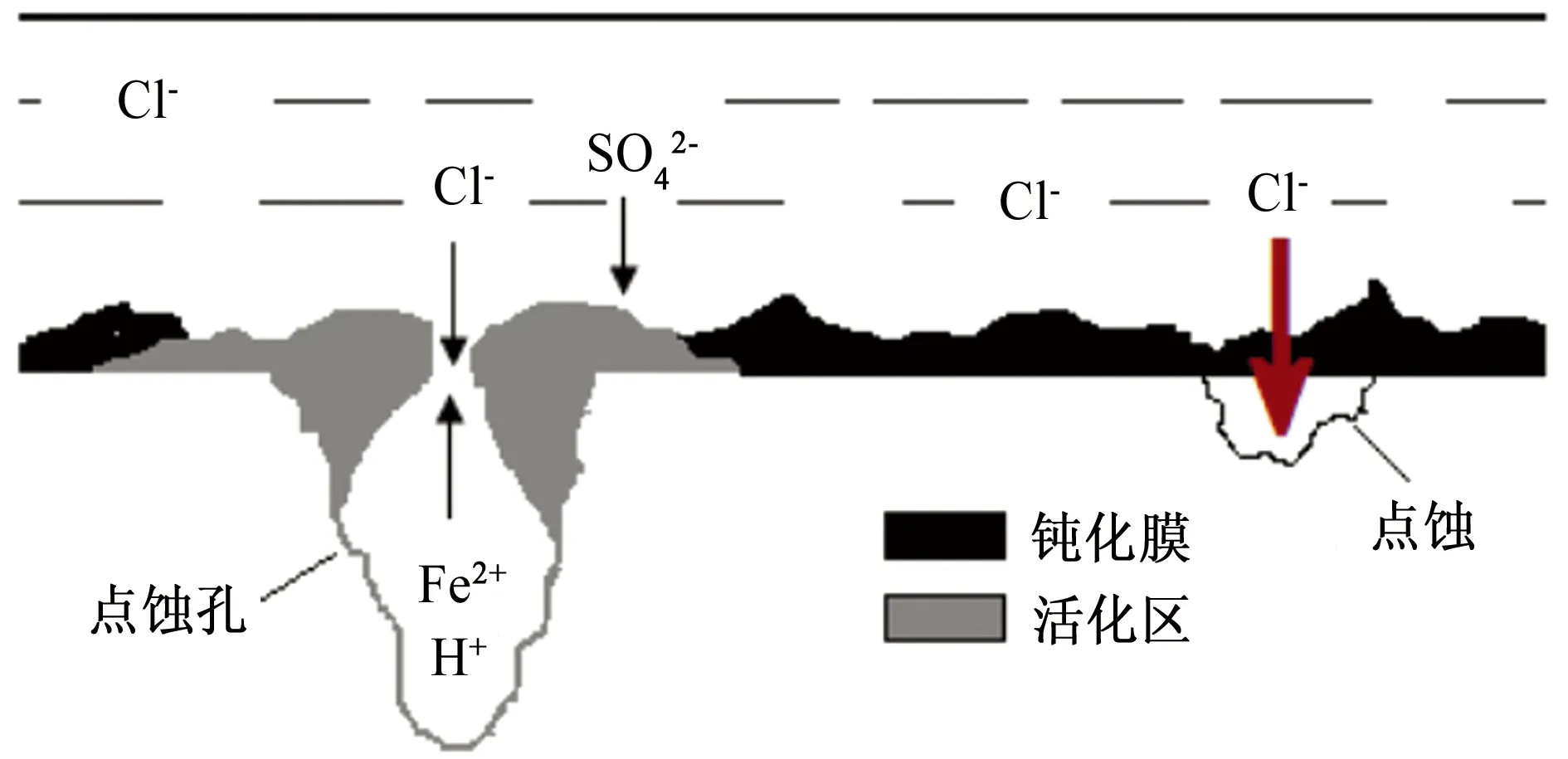

常温下,奥氏体不锈钢在空气会生成一层富含Fe、Cr的氧化物钝化膜,在O2存在的情况下,该钝化膜具有自我修复作用,延缓腐蚀,其修复速率取决于O2在基体表面的浓度。研究表明,当溶液中含有Cl-和O2时,300系列不锈钢极易产生点蚀和应力腐蚀开裂等局部腐蚀,而关于O2阈值含量对促进Cl-应力腐蚀开裂的影响,目前研究仍有争论[8]。

图7 Cl-点蚀过程示意图Fig. 7 Schematic of Cl- induced pitting corrosion

点蚀形成后,因Evans腐蚀机制作用,点蚀沿着深度方向扩张,点蚀孔受热面积比增大,越靠近点蚀孔内的底部,其浓缩机制越强。Cl-渗透入点蚀孔后,发生强烈浓缩机制,浓度增高。Cl-浓度越高,应力开裂机制益发明显。对于316L不锈钢,其耐Cl-应力腐蚀阈值约为500 mg/L[8],显然点蚀孔内的底部成为应力腐蚀开裂的最佳位置,符合图5中的开裂形貌。随着腐蚀周期延长,当ESCC引发的裂纹扩展到一定程度,在管道内外压力差协同作用下,发生泄漏。

对于SO42-,因其离子半径较大,不具备Cl-的强穿透力,对钝化膜的破坏力也弱于Cl-。当Cl-聚集到一定浓度,钝化膜结构完整性发生大面积破损变性,SO42-的腐蚀活性加强,置换出其他有钝化倾向的阴离子,促使阳极溶解腐蚀加剧,关于其对应力腐蚀开裂的诱导程度,尚不明确。

若(NH4)2SO4管线外壁的服役温度处于ESCC的敏感温度区间,保温层下无涂层等防护隔水措施时,一旦保温层破损,位于底部的管道极易存水,其发生ESCC的风险很高。

3 结论及防护建议

(1) (NH4)2SO4管线上的裂纹是从管道外壁的点蚀处开始孕育的,最初为沿晶裂纹,裂纹扩展至内部后,出现穿晶和沿晶混合裂纹,裂纹扩展至内壁后,导致泄漏。其腐蚀机制为ESCC,其原因为雨水等渗入,在80~95 ℃电伴热环境中,管壁表面水分蒸发,导致氯化物浓缩,Cl-、SO42-浓度增高,诱发开裂。

(2) 参照SH/T 3022-2011等相关标准,(NH4)2SO4管道外壁进行涂层防护,鉴于奥氏体不锈钢对涂层选择有特定限制,建议选择隔水性较好的环氧漆施工,并定期巡检保温防护层的完整性,防止因保温层的结构性损失,导致进水,引起ESCC。

(3) 鉴于双相不锈钢对Cl-致应力腐蚀开裂的敏感性较低,可以用2205双相不锈钢替代316L奥氏体不锈钢。