碲精制工艺优化研究

2020-04-07李云峰王亚东

吴 展, 李云峰, 王亚东, 胡 琴

(1.大冶有色金属集团控股有限公司, 湖北 黄石 435005; 2.中国瑞林工程技术股份有限公司, 江西 南昌 330031)

碲是一种稀有分散非金属元素,碲在自然界中的含量较低,地壳中碲的丰度仅为1.0×10-9~1.6×10-8。碲作为添加剂广泛应用于冶金、仪表、电子、化工等工业领域,被称为工业味精[1-2]。碲的主要来源为铜电解精炼产生的阳极泥,由于原料的不同,不同铜冶炼厂产出的阳极泥含碲差别很大,通常在0.5%~6.0%左右。

从铜电解阳极泥中回收碲的方法通常包括纯碱焙烧法、硫酸化焙烧法、氧化酸浸法、苏打熔炼法、氯化法、加压浸出法等[3-5],根据阳极泥碲含量的不同,常见的工艺有纯碱焙烧法、硫酸化焙烧法和加压浸出法。工艺原理是先将碲与铜、金、银等金属分离,得到含碲中间物料,然后对含碲中间物料进行精制,最终获得碲产品。

1 现行的碲精制工艺分析

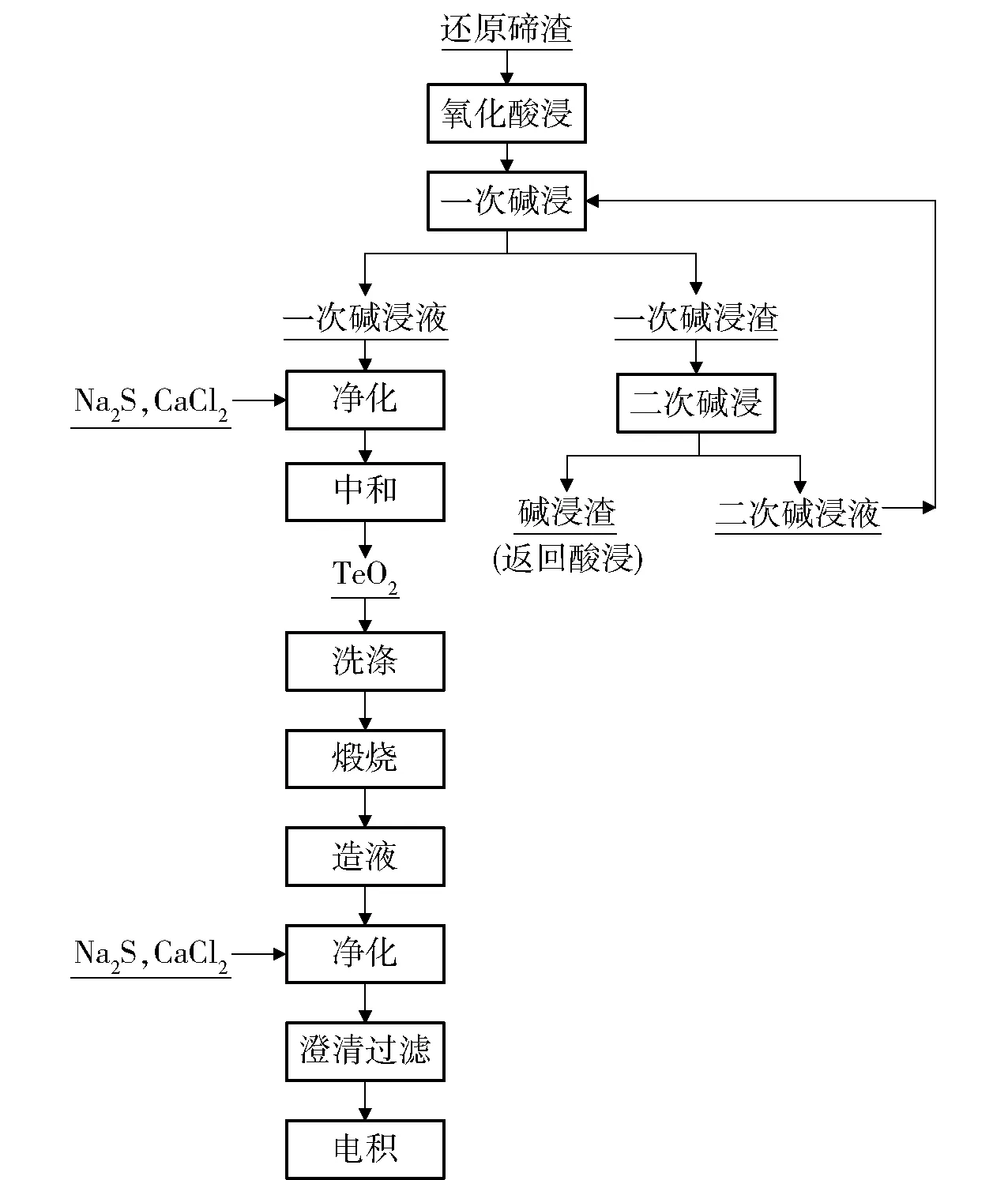

大冶有色公司目前采用的碲精制生产工艺如图1所示。

图1 现行的碲精制工艺流程图

由图1可知,现行的精制工艺复杂,流程较长,试剂消耗大。且原料还原碲渣的碲品位波动大,无法准确计算氧化剂用量。氧化剂加入量不足,碲不能完全转化成TeO2,少量未转化的单质碲在碱浸过程中因无法浸出而返系统循环。氧化剂加入过量,部分碲被氧化成Te6+(Ⅵ),从而生成可溶性的H2TeO4进入氧化酸浸液而流失分散[6-7]。氧化酸浸的关键在于控制碲的价态转换,尽量使其氧化为Te4+(Ⅳ),在碱浸过程进入碱浸液。由于现行的工艺流程长,导致碲的直收率低,部分碲在系统里循环,造成系统占用。且造液之前因砷含量较高,需要加一煅烧除砷工序,煅烧过程可能改变TeO2的晶型结构,且因煅烧过程容易过烧,从而导致造液后净化过程溶液沉降性能差,影响电积碲的质量。

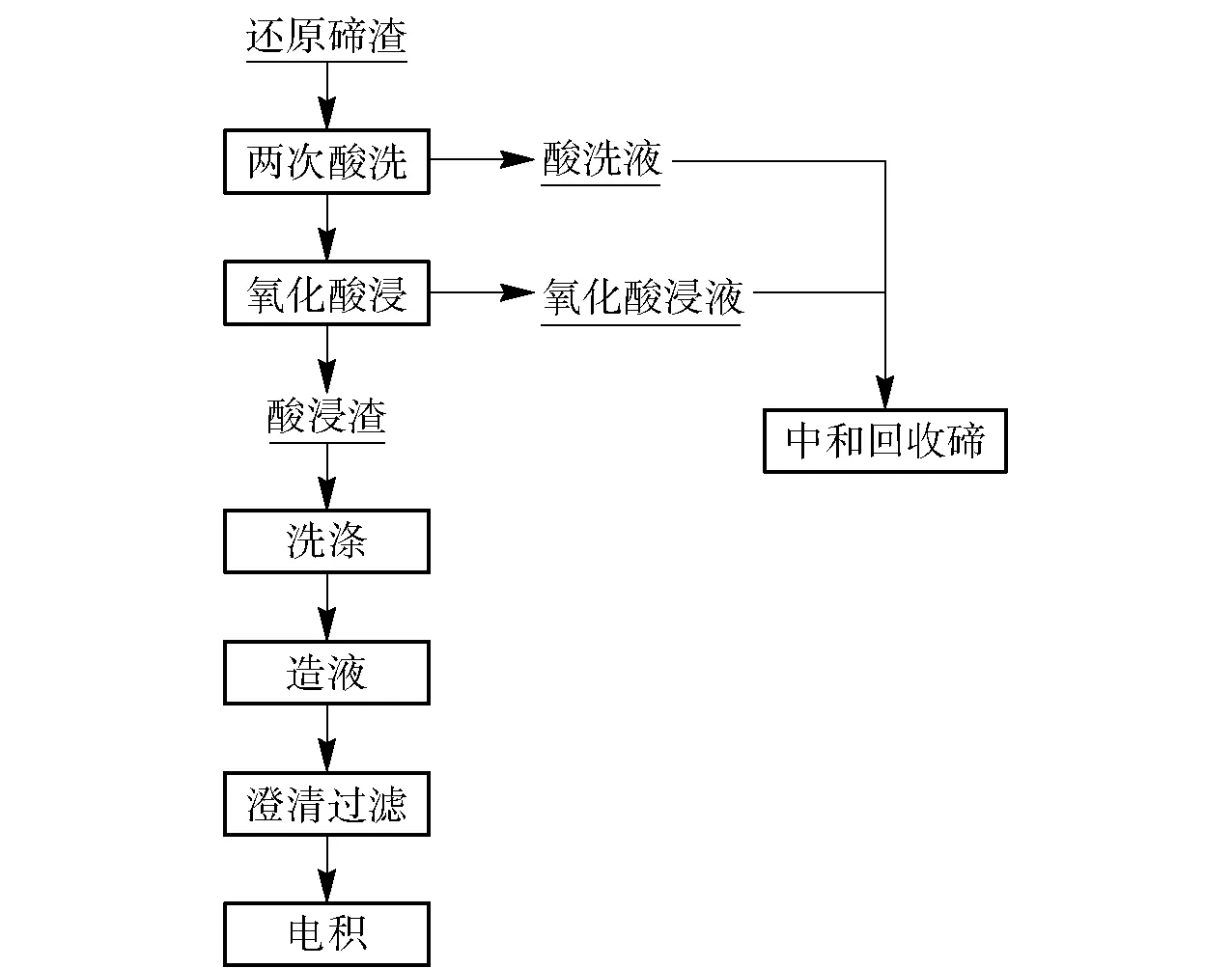

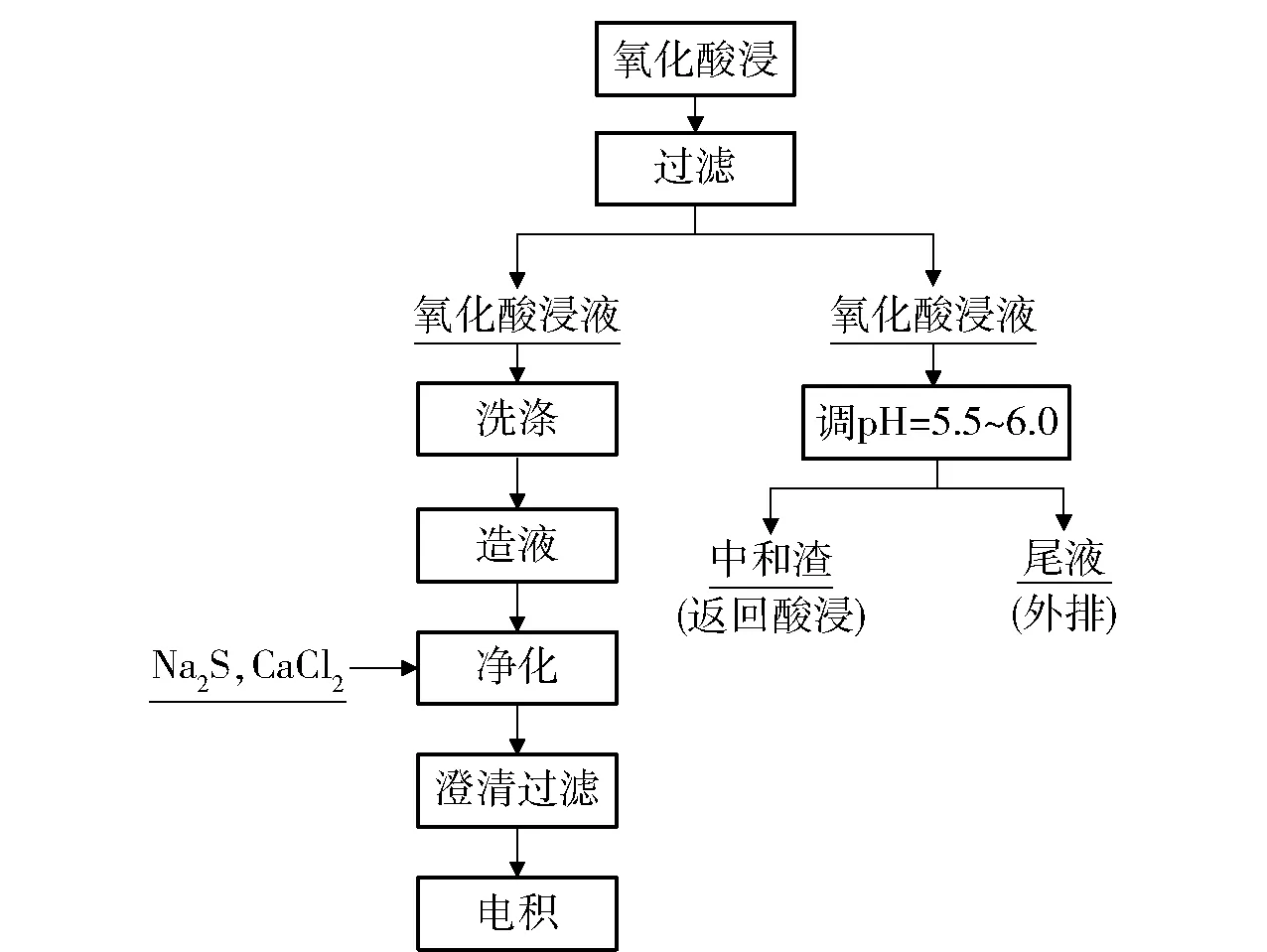

还原碲渣中碲基本是以粗碲单质形式存在,由于金属碲不溶于非氧化性酸的特性,考虑在氧化酸浸前对还原碲渣进行预处理,分离碲与酸溶性的杂质。再根据中和沉碲过程TeO2的品质,考虑是否需要碱浸液的净化工序以及煅烧工序。拟采用的优化工艺如图2所示。

图2 优化工艺原则流程图

2 试验部分

2.1 酸洗预处理

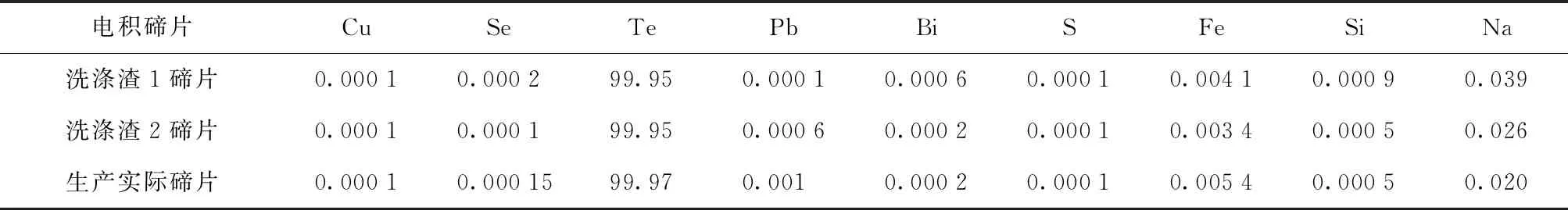

对碲精制原料还原碲渣进行分析,结果如表1所示。其中,二、三次还原碲渣分别为提碲原料铂钯精矿经盐酸浸出,加入亚硫酸钠一次还原得到贵金属,过滤分离后的酸浸液再经过亚硫酸钠二次还原和三次还原所得。现行的工艺是将二、三次还原碲渣混合进行氧化酸浸。

由表1的分析结果可知,二、三次还原碲渣中不同程度存在少量Cu、Pb、Bi等杂质,同时夹杂了大量的钠盐。在后续的碱浸及净化过程中引入的Na+势必会导致中和生成的TeO2夹杂相当量的Na+,而洗涤过程的酸浓度较低,Na+不能有效脱除,从而使得造液过程溶液黏度增大,进一步使溶液的沉降性变差。

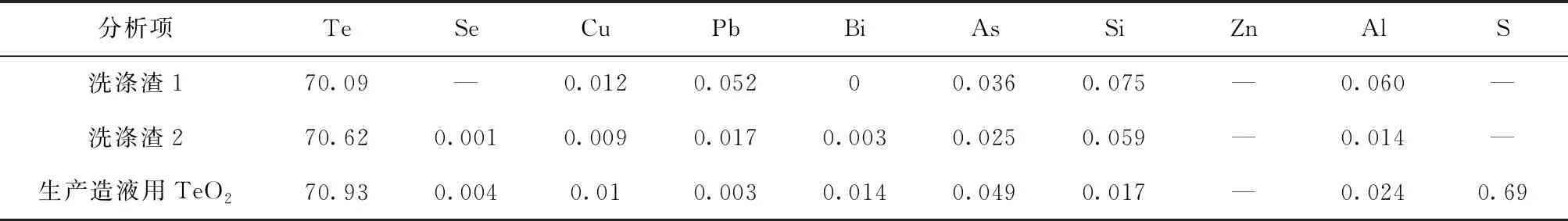

表1 二、三次还原碲渣相关元素分析 %

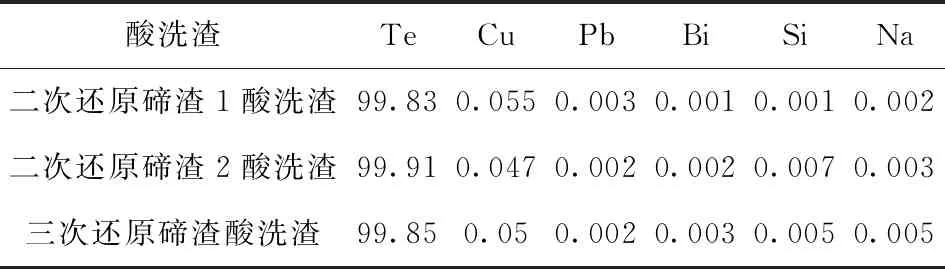

用0.5 mol/L稀盐酸在固液比4~6的条件下对还原碲渣进行两次洗涤,对酸洗渣进行分析,结果如表2所示。

表2 二、三次还原碲渣酸洗渣元素分析 %

由表2可知,通过酸洗预处理,二、三次还原碲渣中的Cu、Pb、Bi等杂质含量明显降低,夹杂的Na+显著降低。酸洗预处理后的沉淀渣碲含量达99%以上,且含量稳定,有利于后续氧化酸浸过程精确计算氧化剂添加量。少量进入酸洗液的碲与氧化酸浸过程流失的少量H2TeO4液进行混合,加入片碱沉淀回收[8]。

2.2 氧化酸浸

氧化酸浸的原理是通过加入氧化剂氯酸钠,在一定的酸度下将还原碲渣中的单质碲氧化成TeO2,从而在碱浸过程进入碱浸液进一步与杂质分离。反应方程式见式(1)。

在开始实际的Milk-run设计之前,必须对实施Milk-run的条件进行调整,以确定是否满足了允许在工厂内使用Milk-run生产系统的3个要求:布局、安全和物料。

(1)

氧化酸浸的关键点在于控制氯酸钠的加入量,使得单质碲完全氧化成TeO2。氧化剂的加入量不足,则碲不能完全氧化从而无法碱浸回收;氧化剂的量过多,则部分碲被氧化成Te6+(Ⅵ)从而生成可溶性的H2TeO4进入氧化酸浸液而分散。氧化剂量多或者量少均会导致碲分散,导致精制过程碲直收率低[9]。

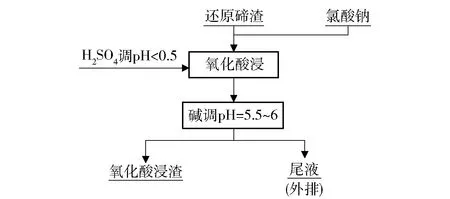

现行的氧化酸浸工艺操作如图3所示。通过分析氧化酸浸渣的碲浸出率可分析还原碲渣是否氧化充分,即碲不能完全浸出则表明还原碲渣氧化不足,氧化酸浸渣中含有未氧化的单质碲;通过分析调碱后尾液中的碲含量可判断还原碲渣是否过氧化,即尾液含碲表明部分还原碲渣过分氧化,部分碲被氧化成高价从而生成可溶性的H2TeO4进入尾液。

图3 现行的氧化酸浸工艺操作

根据反应式(1)计算氧化剂的理论加入量,采用不同的过量系数进行氧化浸出试验。通过分析调碱尾液碲含量及下步碱浸碲浸出率来综合判断氧化酸浸效果,从而确定氧化剂实际用量。在固液比为1∶8,硫酸浓度30 g/L,反应温度80 ℃条件下,考察不同氯酸钠过量系数下的氧化酸浸效果,结果如表3所示。

表3 不同氯酸钠过量系数下氧化酸浸工艺的溶液碲含量分析

由表3可知,在理论氯酸钠加入量下,调碱尾液Te含量低至40.02 mg/L,且下步碱浸工序碲可以完全浸出,表明在此条件下还原碲渣中的碲基本氧化为TeO2。因此,氧化酸浸的氯酸钠按过量系数1.0~1.05加入即可。

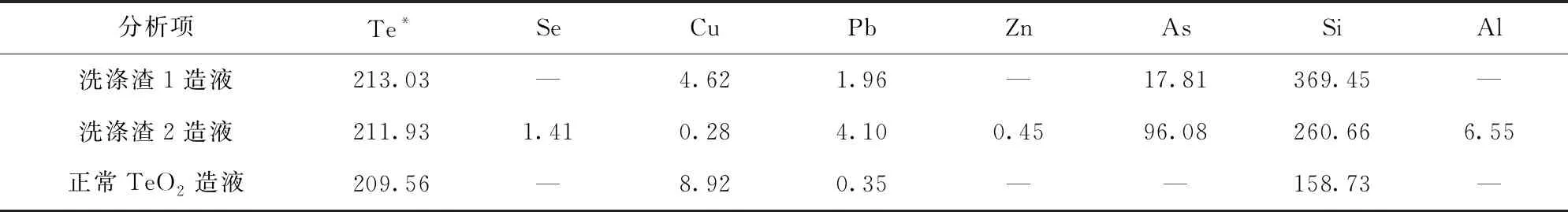

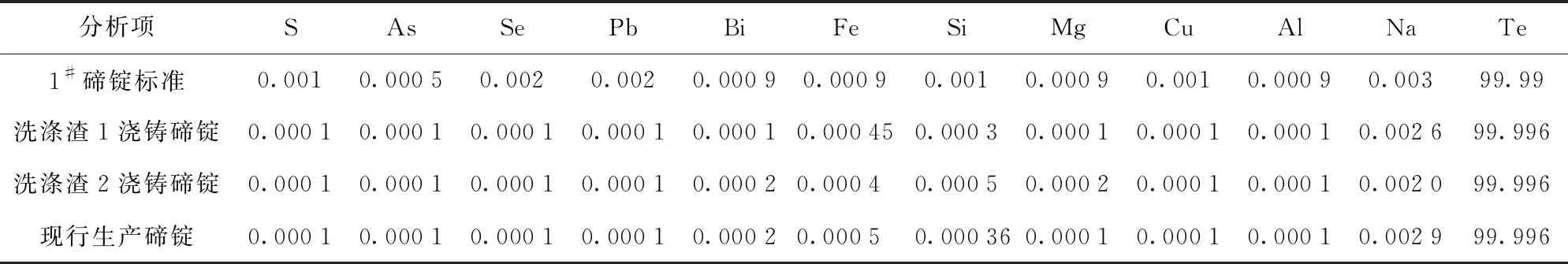

现行的氧化酸浸工艺操作中,氧化酸浸结束之后,调节溶液pH=5.5~6.0,使碲一次性沉出至氧化酸浸渣中,但原料还原碲渣中的Cu、Pb、Bi等杂质也一并水解进入氧化酸浸渣。考虑到改进工艺进行了酸洗预处理,且洗涤结果显示杂质基本被洗涤分离掉。因此,可对氧化酸浸工艺进行改进优化,尝试将氧化酸浸液直接过滤得到的氧化酸浸渣先洗涤,对比洗涤渣与正常生产造液用的TeO2的成分,以判断是否可行。对比结果如表4所示。

表4 洗涤渣与生产造液用TeO2成分对比 %

现行生产工艺中,造液后需加入少量Na2S深度净化脱除Cu、Pb等杂质,同时加入少量CaCl2除Si,而还原碲渣经氧化酸浸得到的氧化渣可直接过滤洗涤,洗涤渣即可进行造液,不需要煅烧。少量进入氧化酸浸液中的TeO2可通过调pH值至5.5~6.0以沉淀回收。进一步优化后的工艺流程如图4所示。

图4 氧化酸浸优化后的碲精制工艺流程

2.3 造液

2.3.1 造液成分对比

将洗涤渣直接造液,溶液成分与生产中的造液溶液进行对比,主要是对比杂质含量以确定后续的深度净化步骤是否能进一步优化,结果如表5所示。

由表5可知,洗涤渣造液后的溶液成分与现行

生产中正常二氧化碲造液的溶液成分基本近似,Pb、Si的含量偏高,表明经过优化,造液后仍需进行深度净化。实际结果表明,适当调整Na2S及CaCl2的量,每立方造液溶液中分别加入0.2 kg分析纯Na2S和0.1 kg分析纯CaCl2反应2 h后,过滤可获得合格的电积液[10]。

表5 不同物料造液后溶液成分对比 mg/L

注:*单位为g/L。

2.3.2 造液沉降性对比

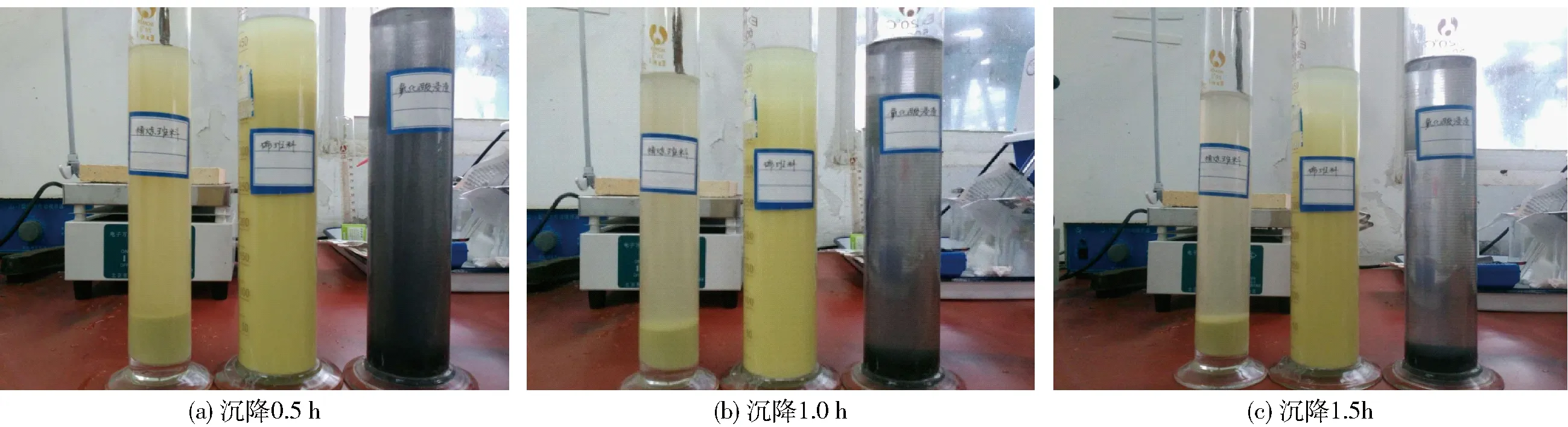

将洗涤渣造液与过烧二氧化碲造液及正常二氧化碲造液过程的沉降速度进行对比,对比其沉降性能,对比情况如图5所示。

由图5可知,洗涤渣造液与正常TeO2造液的沉降速度基本相同,0.5 h后明显分层,1~1.5 h后,上清液基本澄清,沉降性能较好。

图5 不同物料造液后沉降速度对比(图中左边试管为正常TeO2造液,中间试管为过烧TeO2造液,右边试管为洗涤渣造液)

2.4 电积

将洗涤渣1和洗涤渣2造液净化后的溶液进行电积试验,在电流密度50~60 A/m2,电积17 d后得到的电积碲片,与现行工艺得到的电积碲片成分进行对比,结果如表6所示。

由表6可知,试验碲片的杂质成分与生产碲片很接近,只有Na含量偏高。将电积碲片进行煮洗烘干,浇铸后得到碲锭进行分析,结果如表7所示。

由表7可知,试验获得的碲锭各项指标均达到了1#碲锭标准[11],与现行生产指标相比,试验结果接近或优于现行生产指标,外观质量基本类似。

优化后的工艺与现行的碲精制工艺相比,省去了一次碱浸、二次碱浸、净化、中和与煅烧五道工序,碲直收率提高了5%,节约碱浸工序成本10.27万/a,节约煅烧工序成本15.75万/a,节约废水处理成本4.8万/a,合计降低生产成本30.82万/a,经济效益显著。

表6 电积碲片成分对比 %

表7 碲锭成分对比 %

3 小结

本文对现行的碲精制工艺进行了优化,在大幅简化原工艺的同时获得了合格1#碲锭产品。

1) 对碲精制原料还原碲渣进行酸洗预处理,显著降低了杂质含量,碲含量提升至99%以上,为下一步氧化酸浸工序优化创造了基础。

2) 将还原碲渣酸洗渣直接氧化酸浸,确定了氧化酸浸工艺指标,有效减少了碲分散损失,提高了碲直收率;洗涤后的氧化酸浸渣成分与现行工艺造液用TeO2成分相同,取消了原煅烧工序,氧化酸浸工序得到优化。

3) 将酸洗渣进行造液,调整深度净化Na2S和CaCl2的加入量可获得合格的电积液,且溶液的沉降性能较好。

4) 采用现行的电积工艺对试验电积液进行电积,电积碲片经洗涤、烘干、浇铸后得到了合格的1#碲锭,杂质含量及外观质量各项指标与现行工艺生产的碲锭类似。

5) 优化后的精制工艺碲直收率提升5%,且可节约生产成本约31万/a。