ISP工艺烧结机富氧烧结改造实践

2020-04-07翟亮

翟 亮

(中冶葫芦岛有色金属集团有限公司, 辽宁 葫芦岛 125003)

1 概述

某公司铅锌冶炼厂采用铅锌密闭鼓风炉法(ISP)生产锌和铅,主要生产工序有鼓风返烟烧结、烟气制酸、密闭鼓风炉熔炼、炉渣贫化吹炼、粗锌精馏精炼、粗铅电解精炼等工序。设计生产能力为锌60 000 t/a、铅30 000 t/a、硫酸13万t/a。其中密闭鼓风炉熔炼为核心工序,主要负责生产粗锌和粗铅,其上道工序是烧结工序,为密闭鼓风炉熔炼制备合格的烧结块。烧结工序主体生产设备是烧结机,设计有效面积为110 m2。烧结机生产使用的主要原料为硫化铅锌混合矿及其他生产工序产生的浮渣和氧化物料。

该公司其他冶炼分厂氧化物料处理能力低,造成大部分含锌、含铅、含银的中间物料积存。为了有效解决这一问题,公司将其他分厂产出的中间物料转至该铅锌冶炼分厂进行处理变现,而这些物料需要按照一定的比例与该分厂自产物料一起配入到铅锌混合矿中进入烧结机。这样一来,该分厂每年处理含锌、含铅及高银物料增加18 000 t左右,超出了原设计处理能力,使烧结工序所用原料中硫化矿成份降低,硫酸盐及氧化物料成份增加,从而改变了烧结机内氧化焙烧的生产条件,监测烧结机烧穿点处烟罩气体温度低于780 ℃,且有较大的波动,烧结机生产能力大大降低,日产量约650 t左右,且烧结块残硫升高。

由于大量处理这些氧化物料,导致烧结块含锌品位降低,密闭鼓风炉系统为了保证产量计划的完成,投入烧结块量由原来的650 t/d提高至690 t/d以上,致使鼓风炉的处理量与烧结机生产能力不相匹配。

为提高烧结块的生产能力,利用公司现有制氧站富余的氧气量,在烧结机采用送富氧风的方法强化烧结焙烧效果,提高烧结生产能力及烧结块质量,保证上、下相关工序正常生产,解决烧结机与密闭鼓风炉生产能力不匹配的问题。

2 富氧烧结设备改造

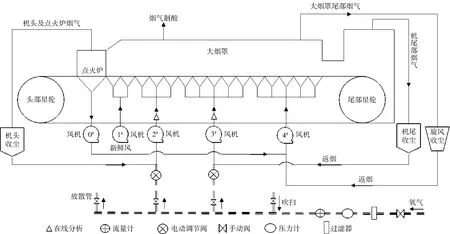

富氧送风改造在烧结机台车中前部,即对2#、3#工艺风机进行供氧改造,氧气源采用公司现有制氧站的富余氧气量。保持原有主体工艺设备不变,新增设供氧主管线及两台风机分支管线,在两台风机入口设置电动调节阀,风机出口处设置在线氧浓度分析仪,进行集中监测和控制[1-3]。改造后的设备连接示意图见图1。

图1 改造后的设备连接示意图

3 富氧烧结操作实践

在富氧设备改造完成的基础上,该分厂进行了富氧操作试验[4-5]。

试验前,对正常生产情况下(即原设计返烟烧结),各工艺风机正常生产时供风含氧值进行测试。经过多次采样分析,2#风机含氧平均在17.57%、3#风机含氧平均在17.11%,依此数据确定在试验方案中2#、3#风机基准含氧值最低为19%,最高为24.5%。

3.1 采用富氧烧结后生产条件的变化情况

1)实验过程中,在2#、3#风机提高鼓风氧气浓度有利于提高烧结料层内硫燃烧速度,烧结床层温度对比无富氧时均有不同程度提高。富氧前烧穿点监测温度680~780 ℃,且波动幅度较大。在富氧试验过程中,烧穿点监测温度平均可达到780 ℃以上。富氧鼓风使烧结机床层内形成高温条件,有利于物料粘结及烧结物料脱硫,结块率得到明显提高,从试验前19.5%左右提高至21%~22%,烧结块产量平均720 t/d,提高约10.7%,块残硫平均降低了0.2%左右。

2)烧结工序精矿使用量由试验前32~33 t/h,增加至36~40 t/h,扭转了原有操作过程中精矿投入量较难突破34 t/h、烧结块产量受返粉平衡条件制约的局面。

3)当风机供风含氧达到21%~23%时,各工艺风机总风量减少5 000~8 000 m3/h,烟气总管内气量与制酸系统处理气量达到平衡,现场烟气外溢现象明显改观。

4)富氧强化了烧结焙烧效果,解决了试验前需较高含铅品位物料来保证结块率的工艺问题。在富氧生产的条件下,该分厂在配料环节减少铅精矿配比,将烧结块含铅由原来的19%~21%下调至17.5%~18.5%区间,该区间在富氧前烧结块产量很难保证600 t/d,试验期间可达690~720 t/d,结块率也可达到22%的水平,减少了铅精矿的消耗。

3.2 采用富氧烧结后各项技术经济指标情况

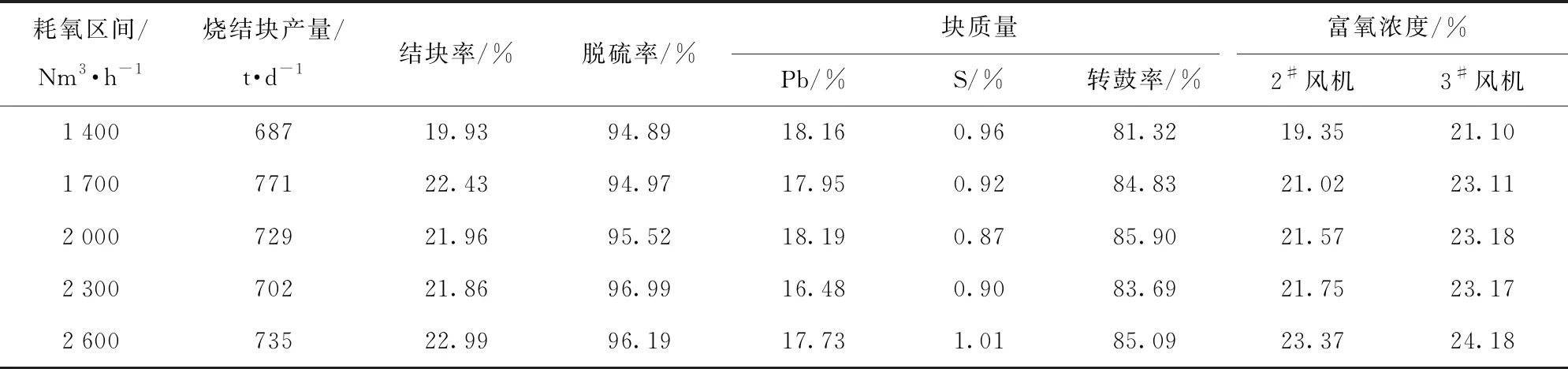

1)不同耗氧区间烧结块指标数据对比。当烧结工序两台风机总用氧量在1 400 m3/h时,结块率仅略好于正常生产,每天产块量约687 t,勉强满足鼓风炉生产。随着用氧量逐步增加,脱硫率呈逐渐上升趋势,用氧量达到2 600 m3/h后,总投入硫量随着投入矿量增加而增加,烧结块残硫也随之升高,脱硫率反而降低,每天产块量约735 t,已较多超出鼓风炉的处理能力,同时多消耗氧气,使成本增加。烧结工序主要技术经济指标、工艺条件及质量指标详见表1。

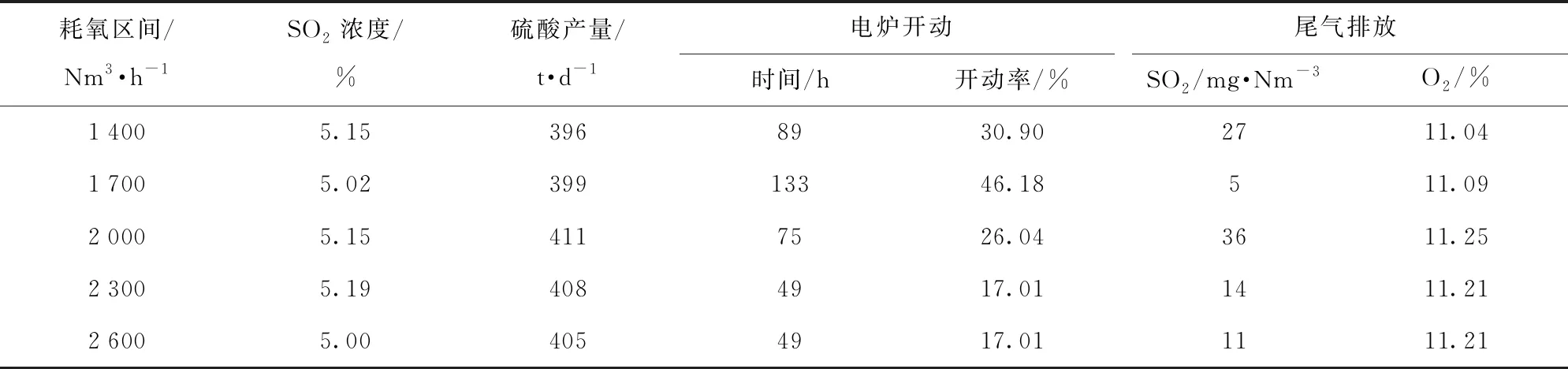

2)不同耗氧区间对制酸工序的影响。富氧试验期间,对制酸工序影响较为明显,每天硫酸产量对比试验前提高6~20 t左右,转化器保温用电炉开动率明显改观,由试验前50%左右降至最低17%左右,制酸尾气排放指标基本无变化。制酸工序生产指标详见表2。

表1 烧结工序主要技术经济指标、工艺条件及质量指标

表2 制酸工序主要生产指标

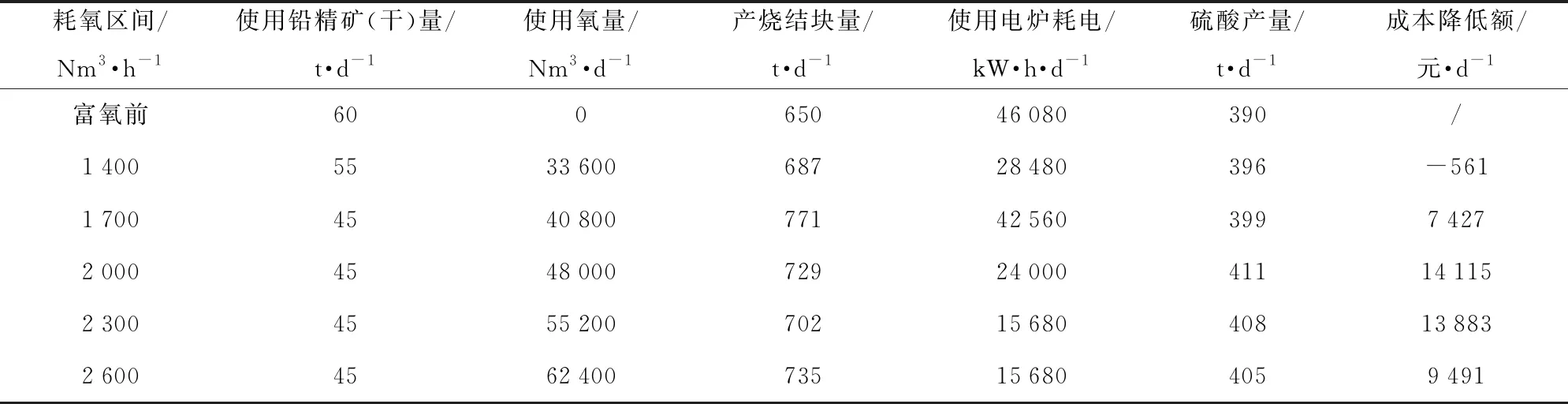

4 经济效益核算

在不同的耗氧区间主要经济效益指标的变化见表3。

表3 经济效益计算(与富氧前对比)

5 结论

该厂在生产物料杂物比例较高的生产条件下,对烧结机2#、3#工艺风进行了富氧改造,进通过富氧烧结试验可以得出如下结论。

1)在富氧试验过程中,富氧鼓风使烧结机床层内形成高温条件,有利于物料粘结及烧结物料脱硫,结块率得到明显提高,从试验前19.5%左右提高至21%~22%,烧结块产量平均720 t/d,产量提高约10.7%,块残硫平均降低了0.2%左右,降幅16.7%。

2)富氧强化了烧结焙烧效果,弥补了试验前需较高的含铅品位来保证结块的工艺短板。在富氧生产的条件下,配料环节减少铅精矿配比,将烧结块含铅下调至17.5%~18.5%区间,降低了铅精矿使用量。

3)富氧试验期间,每天硫酸产量对比试验前提高6~20 t左右,转化器保温用电炉开动率明显改观,由试验前50%左右降至最低17%左右。

4)本次改造试验,验证了适当的富氧烧结条件对于烧结系统工艺的适用性。但并不是富氧浓度越高越有利于烧结,当富氧含量过高时,由于氧化反应加剧,使物料中硅酸铅成分在烧结机中前部过早熔融,粘结成块,不利于脱硫。烧结工艺风机供富氧浓度控制在21%~23%、耗氧区间控制在2 000~2 300 Nm3/h时,能够保证较好的产量及质量指标,技术经济指标也为较佳水平。