浅析银铜双金属一步法制备的黑硅多晶硅太阳电池的性能

2020-04-02徐义胜何保杨周盛永黄海燕

徐义胜,何保杨,单 伟,何 胜,周盛永,黄海燕,陆 川

(海宁正泰新能源科技有限公司,海宁 314400)

0 引言

近年随着光伏行业的持续发展,高效太阳电池所占的市场份额呈逐年扩大的趋势。高效太阳电池的一个关键技术点就是要增加太阳光的吸收率,以便增加电子、空穴收集几率[1]。

由于黑硅太阳电池具有高太阳光吸收率的优点,这些年在光伏行业得到越来越广泛的应用,尤其以具有成本及效率双重优势的湿法黑硅太阳电池为代表[2]。黑硅太阳电池是通过刻蚀法对硅片表面进行再次改进,从而形成纳米级结构。由于这种纳米级结构可以在一个相当大的光谱范围(250~2500 nm)内提升光的吸收率,因此可以显著增加光的整体吸收率[3]。

现今市场上常见的湿法黑硅技术采用的是银单金属多步黑硅制绒方法,该方法存在工艺步骤多、槽体多不易控制、产能低、空间要求高与灵活性不佳等不足之处[4]。基于此,北京普扬科技有限公司通过与中国科学院物理研究所合作,开创性地开发出了银铜双金属一步法黑硅技术。该技术可以在控制纵向刻蚀的同时,通过特殊手段控制横向刻蚀,仅需一次刻蚀便可得到合适高宽比的硅片表面微观结构;同时该技术也适合于现有太阳电池工艺流程,具有工艺简单、槽体少等优点,能够大幅降低生产成本[5-7]。

本文以北京普扬科技有限公司采用银铜双金属一步法制备的黑硅多晶硅硅片为基础,以浙江正泰太阳能科技有限公司的太阳电池产线为载体,制备出黑硅多晶硅太阳电池,并对制备出的黑硅多晶硅太阳电池与常规多晶硅太阳电池进行了性能对比实验研究。

1 实验过程

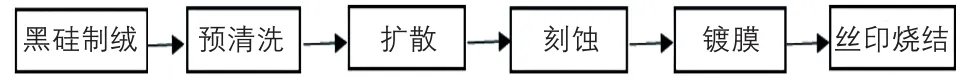

黑硅多晶硅硅片(下文简称“实验组硅片”)与采用了常规制绒工艺的多晶硅硅片(下文简称“对比组硅片”)的片源均为p型、尺寸均为157 mm×157 mm、电阻率均为 1~3 Ω·cm。已完成黑硅制绒的实验组硅片经产线预清洗处理后,从扩散工序开始采用常规多晶硅太阳电池的后续制备流程,流程如图1所示。对比组硅片则全程按照产线中常规多晶硅太阳电池的流程制备。其中,实验组硅片的扩散方阻为95 Ω/□,对比组硅片的扩散方阻为85 Ω/□。

图1 黑硅多晶硅太阳电池制备流程Fig.1 Preparation process of black silicon multi-crystalline silicon solar cell

依据上述流程制备出黑硅多晶硅太阳电池(下文简称“实验组电池”),并利用对比组硅片制备出常规多晶硅太阳电池(下文简称“对比组电池”);然后对实验组硅片、对比组硅片、实验组电池及对比组电池的性能进行测试。采用D8反射率测试仪测试实验组硅片与对比组硅片的反射率,利用Hitachi公司的S-4800扫描电镜进行实验组硅片表面形貌与结构测试,使用Berger公司的I-V测试仪测试实验组电池与对比组电池的电性能参数,利用PV Measurements公司的QEX7量子效率测试仪检测电池外量子效率(EQE),使用思弗瑞公司型号为ZLL-6072C的太阳电池光衰设备测试电池的光致衰减率。

2 结果与讨论

2.1 反射率

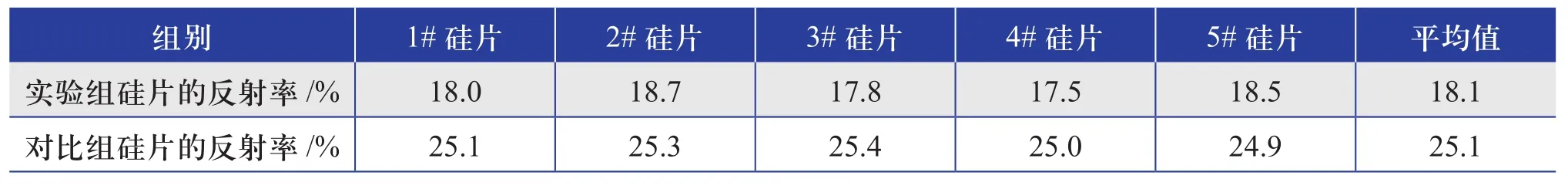

硅片制绒后的反射率是检测硅片品质的重要指标。因此,选取实验组硅片与对比组硅片各5片进行反射率测试,结果如表1所示。

由表1可知,实验组硅片的平均反射率为18.1%,对比组硅片的平均反射率为25.1%,两者相差7%。采用银铜双金属一步法黑硅技术可使硅片生成一定光谱范围内的反射率,考虑到需要在短路电流提升与开路电压降低之间取得平衡,因此,最佳的硅片反射率为18.1%左右。

表1 2类硅片的反射率Table 1 Reflectivities of 2 kinds of silicons

2.2 硅片表面形貌结构

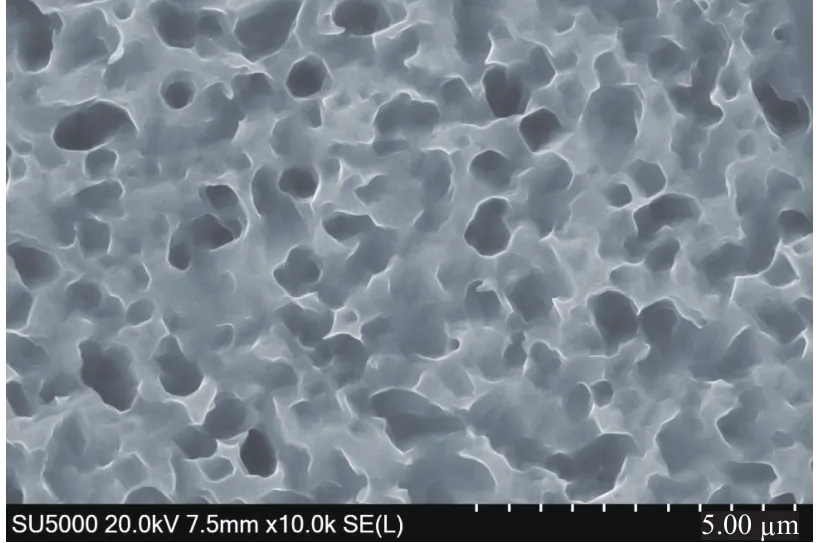

图2 实验组硅片表面形貌Fig.2 Surface morphology of the experimental group silicon

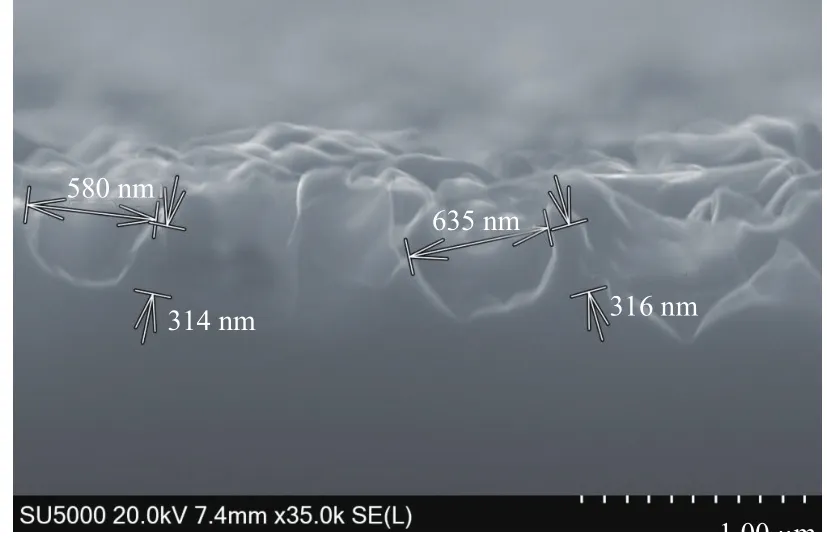

图2为实验组硅片表面形貌图。由图可知,制绒后实验组硅片表面会产生众多不规则尺寸的孔洞。图3为放大后的孔洞形貌,由图可知,硅片表面已形成纳米级结构。随机选择表面2处位置测试表面孔洞的宽度与深度,其中一处的宽度为580 nm,深度为314 nm;另一处的宽度为635 nm,深度为316 nm。

图3 实验组硅片表面孔洞微观结构Fig.3 Microstructure of the experimental group silicon

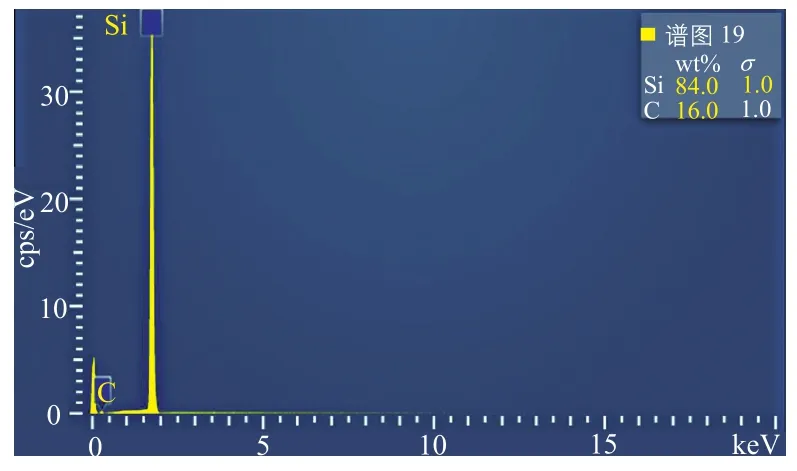

对实验组硅片表面进行元素能谱分析,结果显示,其表面仅有硅、碳2种元素,如图4所示。可以看出,实验组硅片表面的清洗效果较为彻底,并无银、铜等金属离子残留;而能谱中的碳元素残留可能是由于制程中的污染导致[8]。

图4 实验组硅片表面能谱分析Fig.4 EDS of surface of the experimental group silicon

2.3 电池的实物形貌

实验组电池与对比组电池的实物图如图5所示。实验组电池的表面色差十分明显,可能是由于银铜双金属一步法黑硅技术加大了实验组硅片表面不同晶相之间的反射率差异[7]。

图5 实验组电池与对比组电池的实物图对比Fig.5 Comparison of physical pictures between the experimental group solar cell and the contrast group solar cell

2.4 电池的量子响应

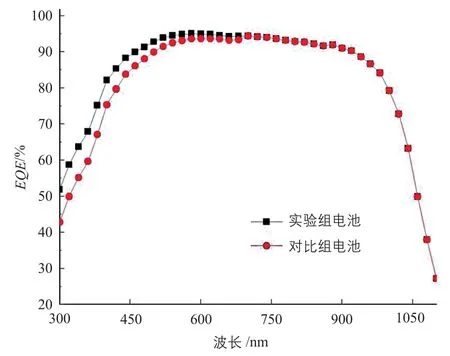

实验组电池与对比组电池的EQE曲线如图6所示。由于实验组硅片表面存在纳米级结构,其反射率更低,因而可以吸收更多的光。量子响应结果显示,实验组电池的短波段EQE更优。

2.5 电性能参数

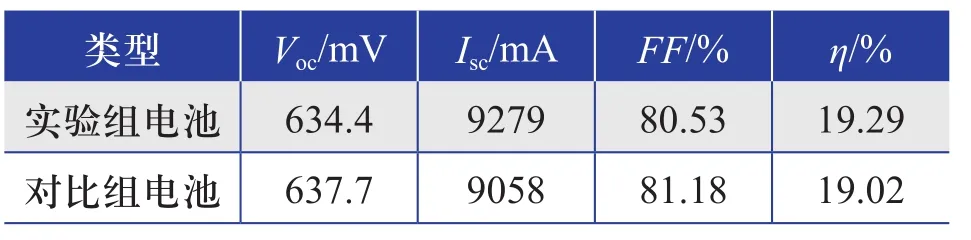

从实验组电池与对比组电池分别选取371片电池,对2种电池的开路电压Voc、短路电流Isc、填充因子FF、效率η进行测试,然后取平均值,电性能结果如表2所示。由表可知,与对比组电池相比,实验组电池的η提高了0.27%;Isc提升了221 mA;而Voc降低了3.3 mV。

图6 实验组电池与对比组电池的EQE曲线对比Fig.6 Comparison of EQE curves between the experimental group solar cell and the contrast group solar cell

表2 2种电池的电性能参数Table 2 Electrical performance parameters of 2 kinds of solar cells

该电性能测试结果与硅片表面形貌及电池量子响应测试结果相匹配。由于实验组硅片表面特殊的纳米级结构,实验组电池的短波段EQE更佳,与对比组电池相比,其Isc数值更大。同时由于实验组硅片所形成的纳米级结构导致其比表面积较对比组硅片增大5倍,相应的表面复合率也会增加,使实验组电池的Voc比对比组电池的低[4]。

2.6 电池的光致衰减

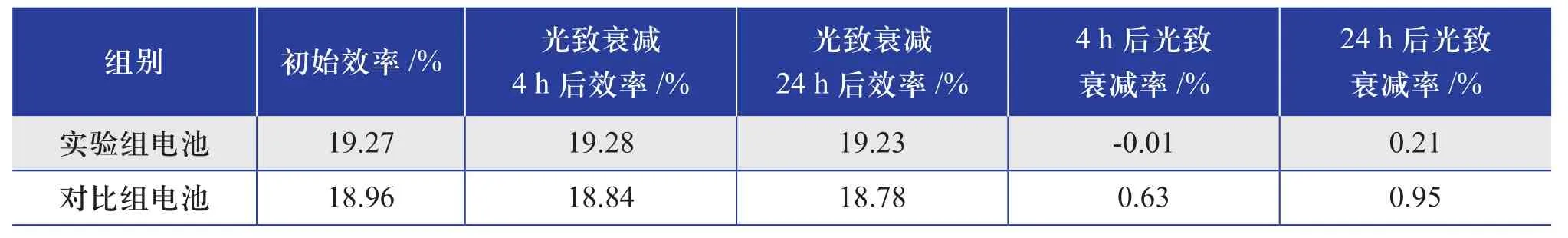

实验组和对比组电池各取10片,分别测试其初始效率、光致衰减4 h后与24 h后的效率,以及4 h后和12 h后的光致衰减率,结果如表3所示。由表可知,实验组电池的光致衰减率优于对比组电池。

表3 2种电池的光致衰减数据Table 3 LID data of 2 kinds of solar cells

3 结论

本文对采用银铜双金属一步法制备的黑硅多晶硅硅片与采用了常规制绒工艺的多晶硅硅片的性能,以及由2类硅片制备的2类太阳电池的电性能进行了对比实验,得到以下结论:相同硅片片源条件下,黑硅多晶硅太阳电池的转换效率比常规多晶硅太阳电池提升0.27 %;黑硅多晶硅太阳电池的短波响应有显著改善,短路电流提升了221 mA,同时其光致衰减结果也优于常规多晶硅太阳电池。银铜双金属一步法黑硅技术成本更低,本实验结果表明了此方法具有一定的优势。