基于ANSYS设计的旋转超声加工振动装置与试验

2020-03-22闫志刚郭丽娜朱永伟纪能健

闫志刚,郭丽娜,朱永伟,纪能健

(1.扬州大学,江苏 扬州 225127;2.江苏大学,江苏 镇江 212013)

0 引言

随着硬脆材料(玻璃、石英、陶瓷)等复合材料应用的越来越广泛,对其加工精度的要求也越来越高。如何实现硬脆材料的高精度和高效加工已成为现代加工技术的难题。传统的机械加工由于切削力会产生发热、变形等问题,降低了产品的性能[1]。

旋转超声加工是高效加工硬脆性材料的方法,它可以看作是利用旋转的金刚石磨削和超声振动的复合加工[2],该方法解决了单超声加工材料去除率低、加工完的产品表面粗糙度大等问题,还降低了工具头的磨损。关于旋转超声加工的机理,目前的研究结果如下:在超声高频振动作用下悬浮液中的磨料连续击打被加工件表面,工件的表面逐步破碎并去除[3];金刚石工具头固结磨粒在工件表面进行不断的刮擦;旋转运动带动了碎屑的持续运动,促进了碎屑在工作液中流动,有利于碎屑的排除[4-5];超声空化作用使工作液进入材料微缝隙中加剧了机械破坏作用[6]。

本文以陶瓷材料为试验对象,设计了旋转超声加工振动系统,运用ANSYS压电分析[7]模块进行模态分析与谐响应分析,以验证系统设计的可靠性,在振幅满足要求的条件下,构建了旋转超声加工系统,对材料进行试验,得到了加工深度与表面粗糙度参数,验证了旋转超声加工可以显著提高效率的优势。

1 旋转超声加工振动系统设计

1.1 夹心式压电换能器设计

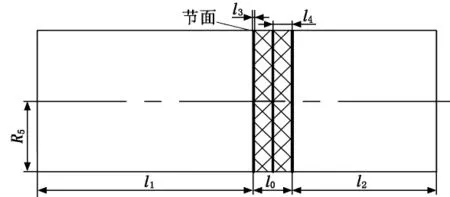

换能器模型如图1所示。为了满足旋转超声加工系统的加工要求,夹心式压电换能器的功率需要400W、施加的激振电压要求200V,而且空气中的谐振频率在20 kHz左右时换能器端面输出振幅能达到5μm~10μm。

图1 换能器模型

如图1所示,l1为前盖板长度,材料选用铝合金LY12,半径为26mm;l2为后盖板长度,材料选用45钢,半径为26mm,45钢特性阻抗为Z2;l0为压电陶瓷堆厚度,l4为压电陶瓷片厚度,l4=6mm,压电陶瓷堆特性阻抗为Z0;l3为铍青铜电极片厚度,l3=0.3mm;R5为换能器各部分半径。则换能器后盖板长度由下式计算[8]:

其中:ω 为圆频率,ω=2πf,f 为工作频率,f=20 kHz;c0为超声波在压电陶瓷材料中的纵波声速,c0=3.57×106mm/s;c2为超声波在45钢中的纵波声速,c2=5.17×106mm/s。

特性阻抗比:

其中:S0、S2为压电陶瓷、后盖板的截面积,均为0.21 m2;ρ0为陶瓷材料密度,ρ0=7 500kg/m3;ρ2为45钢材料密度,ρ2=7 800kg/m3。

其中:λ1为波长,λ1=c1/f;c1为 超 声波在铝 合 金LY12中的纵波声速,c1=5.17×106mm/s。

将相关参数代入式(6)计算得:l1=64mm。

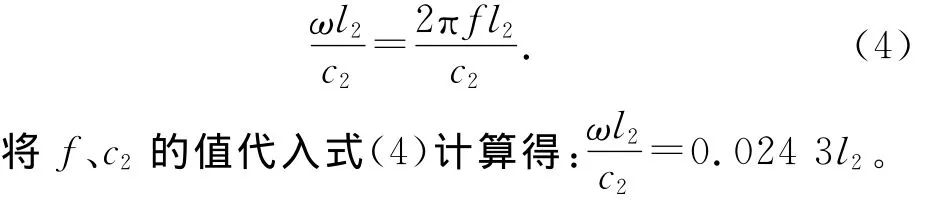

1.2 阶梯型变幅杆设计

换能器端面输出的振幅低于旋转超声加工振动系统的要求,为了符合加工要求,选择放大系数较大的阶梯型变幅杆放大振幅[9],变幅杆结构如图2所示。

图2 变幅杆结构

变幅杆材料选用45钢,材料密度ρ=7 800kg/m3,材料弹性模量E=2.1×1011Pa,泊松比μ=0.28,大端直径D1=52mm,小端直径D2=24mm,纵波声速c2=5.17×106m/s,变幅杆长度等于超声振动波的半波长l。

谐振条件下,根据变截面杆纵振动的波动方程求得:共振长度λ=c2/f=258mm,变幅杆半波谐振长度l=λ/2=129mm,面积系数 N=D1/D2=2.17,位移节点长x0=λ/4=64.5mm,放大系数Mp=N2=4.7。

由于阶梯形变幅杆大端面与小端面的分界处存在很大的应力集中,尤其是放大系数Mp大于4时,需在分界处设计过渡圆弧,以降低应力集中,根据圆弧半径R与N的关系得到过渡圆弧与变幅杆小端直径之比≈0.56,因此过渡圆弧半径 R=0.56D2=13.44mm。

1.3 旋转工具头的设计

由于旋转超声加工在工作液中进行,因此工具头要有高硬度、耐磨性与耐腐蚀性,而为使其更换方便,设计的工具头与变幅杆采用螺纹连接[10],设计采用金刚石固结磨粒工具头[11]。

2 超声振动系统有限元分析

2.1 模态与谐响应分析

使用ANSYS软件的压电分析模块对超声振动装置进行模态分析与谐响应分析[12],以检验超声振动系统在工作频率20kHz下能否满足加工要求。

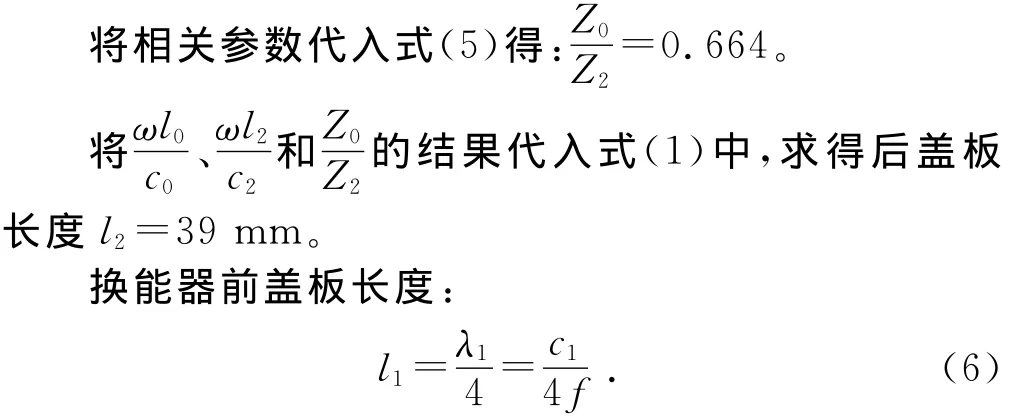

模态分析使用Block Lanczos分析法,设置求解范围为15kHz~40kHz,提取前10阶模态。前4阶频率分别 为 19 793.3Hz、28 992.2Hz、37 296.5Hz、38 892.1Hz,查看振形图,第一阶为纵向振动,其他阶为弯曲振动或者混合振动,不满足要求。一阶模态振形如图3所示,振动系统的固有频率为19 793.3Hz。

图3 一阶模态振形

在模态分析的基础下进行谐响应分析,分析类型为Harmonic,求解频率范围设为15kHz~30kHz,求解子步stepped设为30步,使用稀疏矩阵(Sparse)定义求解器,采用Full法计算,阻尼系数设为0.3%。处理完成后查看变幅杆小端面中心点轴向幅频特性曲线,如图4所示。

图4 变幅杆小端面中心点轴向幅频特性曲线

由图4可知,当频率为19.8kHz时输出振幅最大,约为19.6μm,可以满足旋转超声加工的要求,此时的频率与模态分析时的纵振频率相符。

2.2 振幅检测

为了检验构建的旋转超声加工系统是否满足加工要求,选用基恩士高精度激光位移传感器,与计算机连接,检测超声振幅波形。经采样处理后得到工具头端面轴向超声振动振幅波形曲线,振幅为0μm~20μm连续可调,最大振幅与有限元分析结果相一致。

3 旋转超声加工振动系统构建

旋转超声振动加工系统包括超声波发生器、伺服电机、进给工作台、压电换能器、阶梯型变幅杆、工具头等,旋转超声振动装置通过内外套、轴承和前后端盖等机械装置固定在超声主轴内。在变频电机带动下,旋转超声主轴最高转速可达20 000r/min,且旋转超声主轴可实现Z向垂直运动。

4 旋转超声加工试验

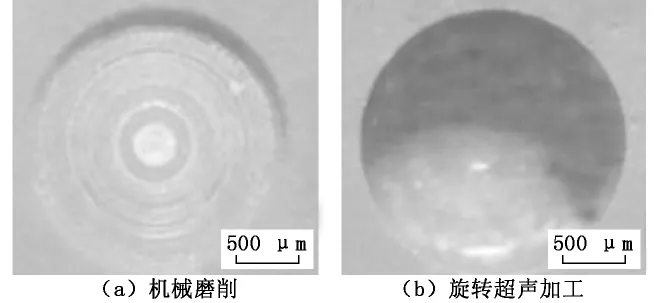

采用金刚石固结磨粒工具头,加工材料为PZT陶瓷,设置旋转超声主轴转速为5 000r/min,超声功率为150W,接触静压力为5.0N,加工时间为1min,进行机械磨削和旋转超声孔加工对比试验,加工后的结果如图5所示,加工深度如表1所示。

图5 陶瓷材料加工结果

表1 陶瓷材料加工深度

由于工具端面磨粒的旋转切削作用,工件表面均会留有划痕。由图5可知,机械磨削加工磨削痕迹较严重,旋转超声加工工件表面磨痕较小,其原因是在超声高频振动作用下,加工面产生强烈的超声抛磨作用,减少了工具端面磨粒的旋转摩擦作用在工件表面留有的加工划痕。由表1可知,旋转超声加工比机械磨削效率高。

5 结论

(1)设计了旋转超声振动装置,通过使用ANSYS软件压电分析模块对其进行了模态分析和谐响应分析,并利用激光位移传感器检测工具头输出振幅,验证了ANSYS分析的准确性。

(2)通过试验对比发现,旋转超声加工比机械磨削效率大约高3.3倍,对越难加工的硬脆性材料其旋转作用影响越大,更容易去除表面材料,表明采用旋转超声加工可以得到更理想的表面粗糙度和更高的材料去除率。